混凝土拌制是按照混凝土配合比设计要求,将其各组成材料(砂、石、水泥、水、外加剂及掺合料等)拌和成均匀的混凝土料,以满足浇筑需要。混凝土制备的过程包括储料、供料、配料和拌和。其中,配料和拌和是主要生产环节,也是质量控制的关键,要求品种无误、配料准确、拌和充分。

1)混凝土配料

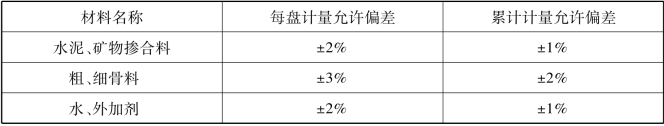

①配料。配料是按设计要求,称量每次拌和混凝土的材料用量。配料的精度直接影响混凝土的质量。混凝土配料要求采用质量配料法,即将砂、石、水泥、矿物掺合料按质量计量,水和外加剂溶液按质量折算成体积计量,称量的允许偏差见表4.15。设计配合比中的加水量根据水灰比计算确定,并以饱和面干状态的砂子为标准。由于水灰比对混凝土强度和耐久性影响极为重大,绝不能任意变更;施工采用的砂子,其含水量又往往较高,在配料时采用的加水量应扣除砂子表面含水量及外加剂中的水量。

表4.15 混凝土原材料计量的允许偏差

【例4.2】 设混凝土实验室配合比为:水泥 ∶砂子∶石子=1∶x∶y,测得砂子的含水率为wx,石子的含水率为wy,则施工配合比应为:1∶x(1+wx)∶y(1+wy)。

已知C20混凝土的实验室配合比(质量比)为:水泥 ∶砂 ∶石=1∶2.56∶4.21,水灰比为0.55,经测定砂的含水率为2%,石子的含水率为1%,每1m3混凝土的水泥用量330kg,则施工配合比为:

1∶2.56(1+2%)∶4.21(1+1%)=1∶2.61∶4.25

每1m3混凝土材料用量为:

水泥:330kg;

砂子:330kg×2.61=861.3kg;

石子:330kg×4.25=1402.5kg;

水:330kg×0.55-330kg×2.56×2%-330kg×4.21×1%=150.711kg。

施工中往往以整袋水泥为下料单位,每搅拌一次称为一盘。因此,求出每1m3混凝土材料用量后,还必须根据工地现有搅拌机出料容量确定每次需用几袋水泥,然后按水泥用量算出砂、石子的每盘用量。例4.2中,如采用JZ500型搅拌机,出料容量为0.5m3,则每搅拌一次的装料数量为:

水泥:330kg×0.5=165kg(取3袋水泥,即150kg);

砂子:861.3kg×150/330=391.5kg;

石子:1402.5kg×150/330=637.5kg;

水:150.711kg×150/330=68.505kg。

②给料。给料是将混凝土各组分从料仓按要求送进称料斗。给料设备的工作机构常与称量设备相连,当需要给料时,控制电路开通,进行给料。当计量达到要求时,即断电停止给料。常用的给料设备有皮带给料机、给料闸门、电磁振动给料机、叶轮给料机、螺旋给料机等。

③称量。混凝土配料称量的设备有简易秤(地磅)、电动磅秤、自动配料杠杆秤、电子秤、配水箱及定量水表。

2)混凝土拌和

混凝土拌和的方法有人工拌和与机械拌和两种。用拌和机拌和混凝土较广泛,能提高拌和质量和生产率。

(1)拌和机械

拌和机械有自落式和强制式两种,见表4.16。

表4.16 混凝土搅拌机类型

图4.29 锥形反转出料机外形图(https://www.xing528.com)

自落式搅拌机是通过筒身旋转,带动搅拌叶片将物料提高,在重力作用下物料自由坠下,反复进行,互相穿插、翻拌、混合,使混凝土各组分搅拌均匀。图4.29为锥形反转出料搅拌机外形,它主要由上料装置、搅拌筒、传动机构、配水系统和电气控制系统等组成。

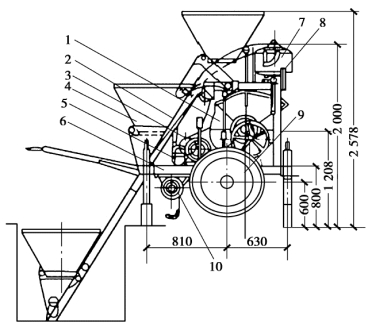

强制式混凝土搅拌机一般筒身固定,搅拌机片旋转,对物料施加剪切、挤压、翻滚、滑动、混合,使混凝土各组分搅拌均匀,如图4.30所示。

搅拌机使用前应按照“十字作业法”(清洁、润滑、调整、紧固、防腐)的要求检查离合器、制动器、钢丝绳等各个系统和部位,是否机件齐全、机构灵活、运转正常,并按规定位置加注润滑油脂;进行空转检查,检查搅拌机旋转方向是否与机身箭头一致,空车运转是否达到要求值。在确认以上情况正常后,搅拌筒内加清水搅拌3min后将水放出,方可投料搅拌。

(2)混凝土拌和

①开盘操作。在完成上述检查工作后,即可开盘搅拌,为不改变混凝土设计配合比,补偿黏附在筒壁、叶片上的砂浆,第一盘应减少石子约30%,或多加水泥、砂各15%。

②正常运转。确定原材料投入搅拌筒内的先后顺序,应综合考虑能否保证混凝土的搅拌质量,提高混凝土的强度,减少机械的磨损与混凝土的黏罐现象,减少水泥飞扬,降低电耗以及提高生产率等多种因素。按原材料加入搅拌筒内的投料顺序的不同,普通混凝土的搅拌方法可分为一次投料法、二次投料法和水泥裹砂法等。

图4.30 单卧轴强制式搅拌机结构图(单位:mm)

1—搅拌装置;2—上料架;3—料斗操纵手柄;4—料斗;5—水泵;6—底盘;7—水箱;8—供水装置操纵手柄;9—车轮;10—传动装置

一次投料法是目前最普遍采用的方法。它是将砂、石、水泥和水一起同时加入搅拌筒中进行搅拌。为了减少水泥的飞扬和水泥的黏罐现象,向搅拌机上料斗中投料时,投料顺序宜先倒砂(或石)再倒水泥,然后倒入石子(或砂),将水泥加在砂、石之间,最后由上料斗将干物料送入搅拌筒内,加水搅拌。

二次投料法又分为预拌水泥砂浆法和预拌水泥净浆法。预拌水泥砂浆法是先将水泥、砂和水加入搅拌筒内进行充分搅拌,成为均匀的水泥砂浆后,再加入石子搅拌成均匀的混凝土。国内一般是用强制式搅拌机拌制水泥砂浆1~1.5min,然后再加入石子搅拌1~1.5min。国外对这种工艺还设计了一种双层搅拌机(称为复式搅拌机),其上层搅拌机搅拌水泥砂浆,搅拌均匀后,再送入下层搅拌机与石子一起搅拌成混凝土。预拌水泥净浆法是先将水泥和水充分搅拌成均匀的水泥净浆后,再加入砂和石搅拌成混凝土。国外曾设计一种搅拌水泥净浆的高速搅拌机,其不仅能将水泥净浆搅拌均匀,而且对水泥还有活化作用。国内外的试验表明,二次投料法搅拌的混凝土与一次投料法相比较,混凝土强度可提高15%,在强度相同的情况下可节约水泥15%~20%。

水泥裹砂法又称为SEC法,采用这种方法拌制的混凝土称为SEC混凝土或造壳混凝土。该法的搅拌程序是先加一定量的水使砂表面的含水量调到某一规定的数值后(一般为15%~25%),再加入石子并与湿砂拌匀,然后将全部水泥投入与砂石共同拌和,使水泥在砂石表面形成一层低水灰比的水泥浆壳,最后将剩余的水和外加剂加入搅拌成混凝土。采用SEC法制备的混凝土与一次投料法相比,强度可提高20%~30%,混凝土不易产生离析和泌水现象,工作性好。

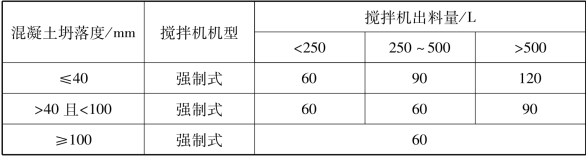

从原材料全部投入搅拌筒中时起到开始卸料时止所经历的时间称为搅拌时间,为获得混合均匀、强度和工作性都能满足要求的混凝土所需的最低限度的搅拌时间称为最短搅拌时间,这个时间随搅拌机的类型与容量,骨料的品种、粒径及对混凝土的工作性要求等因素的不同而异。混凝土搅拌质量直接和搅拌时间有关,搅拌时间应满足表4.17的要求。

表4.17 混凝土搅拌的最短时间单位:s

注:①混凝土搅拌的最短时间是指全部材料装入搅拌筒中起到开始卸料止的时间;

②当掺有外加剂与矿物掺合料时,搅拌时间应适当延长;

③采用自落式搅拌机时,搅拌时间宜延长30s;

④当采用其他形式的搅拌设备时,搅拌的最短时间也可按设备说明书的规定或经试验确定。

混凝土拌合物的搅拌质量应经常检查,混凝土拌合物颜色均匀一致,无明显的砂粒、砂团及水泥团,石子完全被砂浆所包裹,说明其搅拌质量较好。

每班作业后应对搅拌机进行全面清洗,并在搅拌筒内放入清水及石子运转10~15min后放出,再用竹扫帚洗刷外壁。搅拌筒内不得有积水,以免筒壁及叶片生锈,如遇冰冻季节应放尽水箱及水泵中的存水,以防冻裂。每天工作完毕后,搅拌机料斗应放至最低位置,不准悬于半空。电源必须切断,锁好电闸箱,保证各机构处于空位。

3)混凝土搅拌站

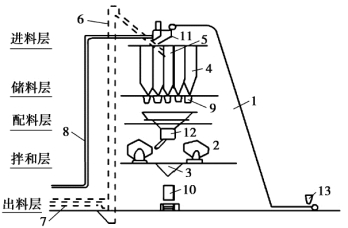

图4.31 混凝土拌和楼布置示意图(单阶式)

1—皮带机;2—拌和机;3—出料斗;4—骨料仓;5—水泥仓;6—斗式提升机;7—螺旋机;8—风送水泥管道;9—集料斗;10—混凝土吊罐;11—回转漏斗;12—回转喂料器;13—进料斗

在混凝土施工工地,通常把骨料堆场、水泥仓库、配料装置、拌和机及运输设备等比较集中地布置,组成混凝土拌和站,或采用成套的混凝土工厂(拌和楼)来制备混凝土。

搅拌站根据其组成部分在竖向布置方式的不同,分为单阶式和双阶式。在单阶式混凝土搅拌站中,原材料一次提升后经过集料斗,然后靠自重下落进入称量和搅拌工序。这种工艺流程,原材料从一道工序到下一道工序的时间短、效率高、自动化程度高、搅拌站占地面积小,适用于产量大的固定式大型混凝土搅拌站,如图4.31所示。

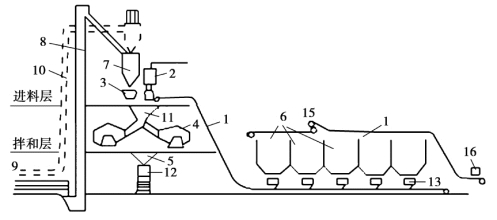

在双阶式混凝土搅拌站中,原材料经第一次提升后经过集料斗,下落经称量配料后,再经过第二次提升进入搅拌机,如图4.32所示。

图4.32 混凝土拌和楼布置示意图(双阶式)

1—皮带机;2—水箱及量水器;3—水泥料斗及磅秤;4—拌和机;5—出料斗;6—骨料仓;7—水泥仓;8—斗式提升机;9—螺旋机;10—风送水泥管道;11—集料斗;12—混凝土吊罐;13—配料器;14—回转喂料器;15—卸料小车;16—进料斗

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。