3D打印构件与建筑是利用工业机器人逐层重复铺设材料层、构建自由形式建筑的新兴技术。3D打印构件与建筑起源于20世纪90年代,当前3D打印建筑工艺主要有两类:挤出硬化成型和黏结沉积成型。

(一)3D打印建筑成型工艺

1.挤出硬化成型

挤出硬化成型的技术是通过打印“喷头”分层挤出膏体状的打印材料,打印材料按墙体尺寸形状被层叠而形成层叠黏合结构,目前已成功打印出建筑构件的是轮廓工艺(Counter Crafting)和混凝土打印工艺(Concrete Printing)。

(1)轮廓工艺

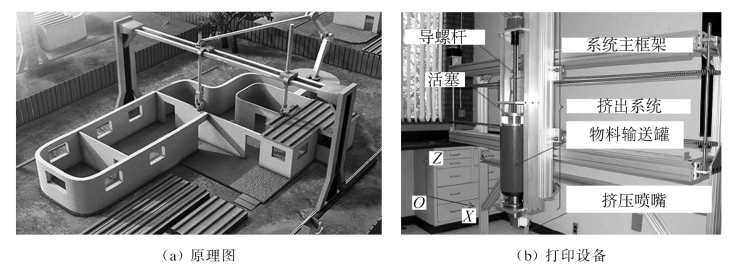

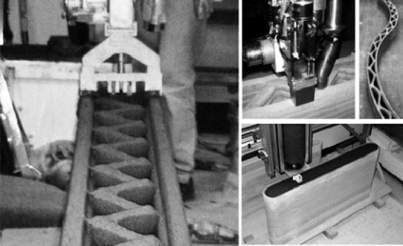

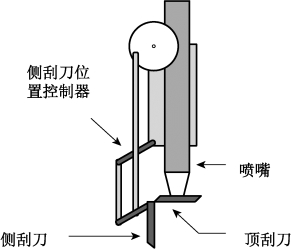

轮廓工艺由南加州大学教授Behrokh Khoshnevis提出的,并于2004年打印出5 ft(约合1.52 m)长、3 ft(约合0.91 m)高、6 in(约合0.15 m)厚的建筑构件,其“打印材料”为混凝土,打印工艺及设备如图3.31所示。轮廓工艺打印出来的墙是空心的,其间布置桁架状构造(图3.32),不但可以大大减轻建筑本身重量,还可在其中填充保温材料,使其成为整体的自保温墙体。“轮廓工艺”的特点在于喷嘴(图3.33)一侧可以安置刮刀,在打印过程中,刮刀对已打印层进行表面修正,使表面平整光滑。Behrokh Khoshnevis表示,轮廓工艺未来可实现安装管道和电气设施,甚至可以实现在打印墙体内安装钢筋网,目标是实现整个结构和附属构件的自动化建造。据了解,轮廓工艺可以做到24 h内打印出大约2 500 ft2(约232 m2)的两层楼房。目前,该项目得到美国宇航局的支持,探索在月球建造的可能性,希望未来可以在月球上以月球表面土壤为材料完成整体结构的建造。

图3.31 轮廓工艺

图3.32 轮廓工艺的桁架状构造

图3.33 轮廓工艺喷嘴

(2)混凝土打印工艺

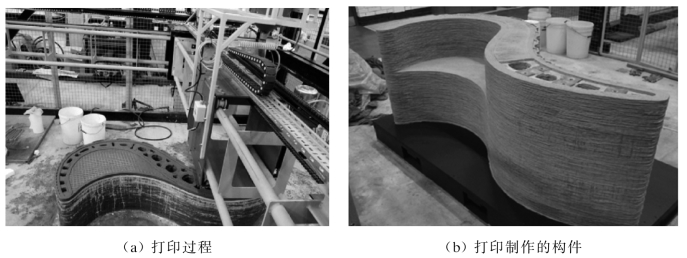

混凝土打印工艺由拉夫堡大学的研究者提出,该工艺与轮廓工艺类似,以水泥基浆体为材料,使用9 mm内径喷嘴挤压出混凝土通过层叠法建造构件。在计算机的控制下,完成精确定位混凝土面板和墙体中空洞的打印,实现了超复杂的大尺寸构件的设计制作,如图3.34所示。

图3.34 混凝土打印工艺

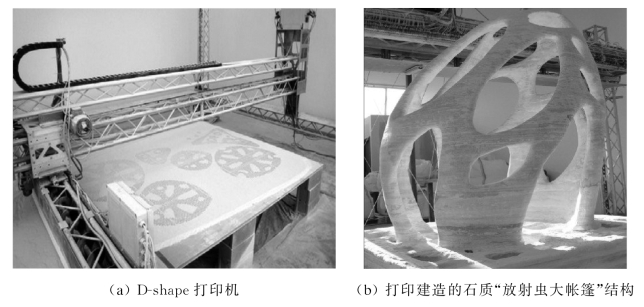

2.黏结沉积成型D-shape工艺

黏结沉积成型类似于SLS工艺,但其不是使用激光对粉末进行烧结,而是使用黏合剂对颗粒进行黏结,目前在建筑领域的应用主要是D-shape工艺。D-shape工艺由意大利研究者Enrico Dini提出,其发明的D-shape 3D打印机底部有数百个喷嘴[图3.35(a)],在工作状态下,该打印机沿着水平轴梁和垂直柱往返移动,根据电脑输出的打印数据,进行往返移动并喷洒黏合剂和砂子,砂石集料会在一定时间内黏结固定,打印机每打印一层仅形成5~10 mm的厚度,每层固化后便可在其上添加新的一层,重复操作。没有喷洒到黏合剂的砂子只起暂时支撑结构的作用,打印完成后清除未黏合的砂石材料便得到了所需打印的建筑。图3.35(b)所示为Enrico Dini通过D-shape 3D打印机完成的“放射虫大帐篷”仿生建筑。通过D-shape工艺打印出的建筑质地类似于大理石,强度高于普通混凝土,无须内置钢件进行加固。

图3.35 D-shape工艺

(二)3D打印建筑原材料及其性能

3D打印所用材料按照材料的物理状态分为液体材料(如光敏树脂)、粉体材料(如SLS工艺使用的金属粉末、陶瓷粉末、树脂粉末)、丝状材料(如FDM工艺使用的树脂线)、薄膜材料(如LOM工艺使用的铝箔、树脂薄膜)等。按照化学性能分类,可分为高分子材料(如树脂、石蜡)、金属材料(如铝、钛合金)、无机非金属材料(如石膏、陶瓷)等。

3D打印在建筑中的应用遇到的一大瓶颈是打印材料的限制,3D打印建筑材料除了需满足现有标准对建筑材料的要求,还应具有以下性能:可塑性好,能够顺利通过喷嘴挤出;黏聚性好,材料从喷嘴挤出后能够保持形状不变形;凝固较快,底层材料在层叠堆积后能快速凝结,使其具有能够承载上层打印材料而保持形状不变的能力。

随着3D打印技术在建筑中的应用,传统浇筑方法使用的混凝土很难满足3D打印对材料的新拌性能和硬化性能提出的要求,其中混凝土的新拌性能是3D打印设备能否顺利建造建筑的关键。3D打印混凝土的新拌性能主要体现在两个方面,即可挤出性和可建造性。混凝土的可挤出性是指新拌混凝土顺利从料仓进入打印管道并通过喷嘴喷出的能力;混凝土的可建造性是指在保持下层混凝土不发生明显变形的前提下能够继续堆积混凝土的能力。

新拌混凝土的可挤出性和可建造性是一对矛盾体,混凝土的可挤出性要求其具有较好的流动性,而较大的流动度会使得喷嘴挤出的混凝土不易堆积,可建造性变差。可见如何平衡可挤出性与可建造性之间的关系是能否配制出新拌性能较好的打印混凝土的关键。

3D打印混凝土的硬化性能中值得关注的是横向抗拉强度。层层叠加的制造工艺使得打印混凝土的横向抗拉强度低于模板成型的混凝土的抗拉强度,并且横向抗拉强度会随着每层打印时间间隔的延长而显著降低。

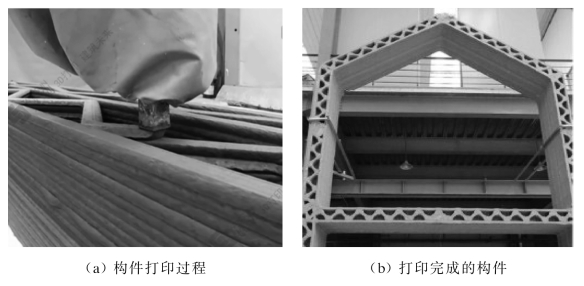

(三)3D打印建筑工程实例——盈创集团打印建筑

盈创集团经过多年对3D打印建筑的研究,于2014年3月成功打印了10栋1~2层建筑。所使用的建筑3D打印机长150 m、宽10 m、高6 m。该工艺类似于轮廓工艺,先打印出外围框架,再向内填充桁架结构(图3.36),打印好构件后,搬运至现场进行拼装。2015年初,该团队又完成了一栋1 100 m2别墅和一栋5层居民楼的打印拼装工作。

图3.36 盈创集团打印的建筑构件

盈创集团使用的打印材料是以建筑垃圾为原料,掺入高标号普通硅酸盐水泥和玻璃纤维拌制而成的特种玻璃纤维增强水泥,其强度和使用年限大大高于普通的钢筋混凝土。以建筑垃圾为原料,新建筑不产生新的建筑垃圾,使建筑能耗从70%降低到30%以下。但玻璃纤维的引入、高标号水泥的回收难题等成为阻碍其进一步发展的问题。

(四)3D打印成型技术发展趋势

1.3D打印建筑或构件优势

与传统施工工艺相比,3D打印建筑具有如下优点。

(1)施工速度快。盈创集团仅使用24 h便完成10栋1~2层建筑的打印工作;Behrokh Khoshnevis也曾表示,轮廓工艺可在24 h内打印出一栋2 500 ft2(约232 m2)的房屋。

(2)定制性强,准确度高。3D打印建筑不需要模板,定制性强,可根据消费者需求打印细节特点与复杂曲面、管道等,而且可解决建筑师和工人间设计想法传达的问题。

(3)成本大大降低。3D打印建筑过程中不产生废料,材料利用率高,施工工人少,施工周期短,因此所需成本大大降低。与传统建筑建造过程相比,3D打印建筑可以节约50%左右的成本。

(4)绿色环保。3D打印建筑不会产生粉尘、噪声等污染,且可以建筑垃圾为原料,更是解决了建筑垃圾的处理问题。

(5)减少建筑施工事故。3D打印建筑过程无需人工干预,意味着建筑行业伤亡事故的风险大幅降低。

(6)可用于恶劣环境施工。Enrico Dini已经与欧洲航天局合作,试图将D-shape工艺应用到月球建筑的建造;美国航天局也早已资助Behrokh Khoshnevis团队,希望将轮廓工艺用于月球基地的建设。

2.3D打印建筑的发展趋势

3D打印在建筑领域的应用研究刚刚开始,适合打印建筑的材料研究也刚刚起步。对于应用于建筑打印的混凝土材料,如何使其具有较好的新拌与硬化性能仍是有待解决的问题。

用于建筑或构件打印的混凝土,需具有较好的可挤出性和可建造性以满足混凝土在输送管道中可挤出并且挤出堆积后不发生明显变形的要求。普通的水泥无法满足建筑性能与打印技术的要求,粗细骨料的质量要求会更高,而外加剂在混凝土体系中发挥的作用及作用机理也可能会发生变化。

3D打印建筑对混凝土的可挤出性和可建造性提出的要求,并非仅通过水灰比、砂率等参数的调整便可满足;打印混凝土后期的硬化性能也并非通过现有的配合比理论可以调节,因此需要针对3D打印建筑工艺,提出新的配合比理论,建立起相关的计算模型、硬化模型、寿命模型等并不断完善,以适用于不同的打印速度、喷嘴内径等参数下的打印混凝土的新拌和硬化性能,推动打印建筑的发展。

3.配套软硬件

与传统混凝土施工所不同的是,3D打印混凝土需要先在电脑上完成模型的构造,再通过自动化程序使之转换为实物,因此,设计软件成为3D打印混凝土技术准备阶段的重要组成部分,而实现软件与现实之间的转换成为打印机械所需完成的任务。

4.成型高度

当前建筑的打印主要是分段组装式打印,即在工厂打印出预制件,运送至现场进行组装,虽不受建筑尺寸的限制,但组装降低了建筑的整体性,并提高了劳动成本。较为理想的打印方式为全尺寸打印,但全尺寸打印目前只适用于低层建筑的打印,要实现高层乃至超高层建筑的打印,需要解决3D打印机的爬升和混凝土的提升问题。

参考文献

[1]朱敏涛.高精度预制混凝土生产新技术的研究与应用[J].建筑施工,2011,33(9):823-825.

[2]吴杰,张雪娇.预制构件技术发展方向[N].中国建材报,2013-06-04.

[3]薛伟辰.预制混凝土框架住宅体系研究进展[J].住宅产业,2010,(9):33-35.

[4]钟伟荣,朱敏涛,冯为民.高精度预制混凝土技术在我国的应用与研究[J].混凝土,2006,(7):61-62.

[5]孙全林,王晖.预制混凝土结构的应用与研究进展[J].山西建筑,2009,35(6):89-90.

[6]孙继成.CRTSⅠ型预应力无砟轨道板高精度制造技术[J].铁道勘察,2011,37(2):40-42.

[7]赵飞欧.节能、高效——世博“沪上生态家”预制多功能阳台板应用研究[J].建筑施工,2010,32(9):968-970.

[8]文梓芸,钱春香,杨长辉.混凝土工程与技术[M].湖北:武汉理工大学出版社,2004.(https://www.xing528.com)

[9]蒋勤俭.预制混凝土管片生产工艺及质量控制研究[J].混凝土与水泥制品,2007(1):25-27.

[10]缪昌文.丹麦预制构件成型工艺及养护工艺介绍[J].混凝土与水泥制品,1987(6):59-61.

[11]张鹏.清水混凝土预制构件急流槽生产工艺试验研究[D].郑州:郑州大学,2009.

[12]张帆.预制混凝土与高性能混凝土的搅拌[J].建筑机械月刊,2009(11):64-67.

[13]中华人民共和国国家质量监督检验检疫总局.混凝土搅拌机:GB/T 9142—2000[S].北京:中国标准出版社,2000.

[14]顾辋.混凝土预制技术[M].济南:山东科学技术出版社,1985.

[15]周兆桐,杨伯科,刘良季.混凝土构件生产工艺[M].沈阳:辽宁科学技术出版社,1988.

[16]刘良季,吴晓泉,华继禹.钢筋混凝土预制技术实用手册[M].沈阳:辽宁科学技术出版社,1986.

[17]蒋鑫.混凝土搅拌运输车中混凝土运动机理研究[D].青岛:青岛理工大学,2014.

[18]李俊峰.预制厂内运输混凝土的十种方法[J].施工技术,1979(1):27-31.

[19]沈阳云,郑机.超大型混凝土预制箱梁运输与安装[J].世界桥梁,2004:70-73.

[20]李永山.预制钢筋混凝土梁的运输[J].黑龙江大学工程学报,1996(4):34-35.

[21]谢颖.C50高性能混凝土在高速铁路预制箱梁中的应用[J].经营管理者,2012(14):385-397.

[22]邱玉深,邱静.框架节点不等强混凝土浇筑方法的思考与建议[J].建筑技术,2011,42(2):147-149.

[23]孙国栋.探析大体积混凝土裂缝成因及浇筑方法[J].门窗,2013(11):340.

[24]高兰.混凝土的浇筑方法论述[J].黑龙江科技信息,2012(31):289-289.

[25]李志海.混凝土的浇筑方法研究[J].黑龙江科技信息,2013(14):188-188.

[26]李敏霞,许宏伟,焦永刚.新建铁路无砟轨道板养护温度测控研究[J].铁道建筑,2011(3):109-111.

[27]杨嘉震,庞忠荣.中小型混凝土预制厂生产技术[M].北京:中国建筑工业出版社,1988.

[28]Elwan S M.Steam-curing of portland sand-cements[J].Matériaux Et Constructions,1976,9(3):183-186.

[29]Mindess S,Young J F,Darwin D.Concrete[M].New Jersey:Pearson,2002.

[30]王海臣,黄俊波.混凝土养护技术探讨[J].黑龙江水专学报,2002,29(2):133-135.

[31]王燕谋.水热条件下水化硅酸钙在水泥石中的形成过程[J].硅酸盐学报,1963(1):13-22.

[32]何威,殷红,李丰,等.蒸压养护制度试验研究[J].湖北工业大学学报,2013,28(5):102-104.

[33]韦迎春.蒸压养护对燃煤固硫灰渣水化与制品体积稳定性的影响[D].重庆:重庆大学,2014.

[34]赵桐,张晋绪,丁卫清,等.小型混凝土预制构件全干法养护技术研究[J].混凝土与水泥制品,2013(11):36-38.

[35]Kalousek G L,Mui D.Studies on formation and recrystallization of intermediate reaction products in the system Magnesia-Silica-Water[J].Journal of the American Ceramic Society,2006,37(2):38-42.

[36]Brew D R M,Glasser F P.Synthesis and characterisation of magnesium silicate hydrate gels[J].Cement&Concrete Research,2005,35(1):85-98.

[37]Mitsuda T,Taguchi H.Formation of magnesium silicate hydrate and its crystallization to talc[J].Cement&Concrete Research,1977,7(3):223-230.

[38]Taylor H F W.The Chemistry of Cements[M].London:Academic Press Inc Ltd,1964:169-195.

[39]马敬畏,蒋正武,苏宇峰.3D打印混凝土技术的发展与展望[J].混凝土世界,2014,(7):41-46.

[40]李昕.3D打印技术及其应用综述[J].凿岩机械气动工具,2014,(4):36-41.

[41]肖绪文,田伟,苗冬梅.3D打印技术在建筑领域的应用.施工技术,2015,44(10):79-83.

[42]孙亮,石鑫.3D打印技术的应用于发展[J].浙江水利水电学院学报,2015,27(2):66-69.

[43]李春祥,彭淑慧,谢鹏寿,等.快速成型技术原理及应用[J].兰州理工大学学报,2000,26(3):89-92.

[44]李志国,陈颖,简凡捷.3D打印建筑材料相关概念辨析[J].天津建设科技,2014,24(3):8-12.

[45]杨建江,陈响.3D打印建筑技术及应用趋势[J].施工技术,2015,44(10):84-88.

[46]杨铭,龙倩.谈我国3D打印建筑的发展前景[J].山西建筑,2015,41(15):19-20.

[47]宋靖华,胡欣.3D建筑打印研究综述[J].华中建筑,2015(2):7-10.

[48]李燕.浅析3D打印技术与分形建筑[J].设计,2014(11):81-82.

[49]鸿月.3D打印建筑从理论走向实用[J].绿色环保建材,2014(6):58-62.

[50]Zhang J,Khoshnevis B,Zhang J,et al.Optimal machine operation planning for construction by Contour Crafting[J].Automation in Construction,2013,29(1):50-67.

[51]Buswell R A,Soar R C,Gibb A G F,et al.Freeform Construction:Mega-scale Rapid Manufacturing for construction[J].Automation in Construction,2007,16(2):224-231.

[52]Lim S,Buswell R A,Le T T,et al.Developments in construction-scale additive manufacturing processes[J].Automation in Construction,2012,21(1):262-268.

[53]王子明,刘玮.3D打印技术及其在建筑领域的应用[J].混凝土世界,2015(1):50-57.

[54]宋靖华,周青.利用月壤进行月球基地建设的3D打印技术[J].华中建筑,2015(3):33-42.

[55]蔡兵.3D打印建筑技术和干混砂浆行业的未来发展[N].中国建材报,2014-9-10.

[56]Le T T,Austin S A,Lim S,et al.Mix design and fresh properties for high-performance printing concrete[J].Materials&Structures,2012,45(8):1221-1232.

[57]Le T T,Austin S A,Lim S,et al.Hardened properties of high-performance printing concrete[J].Cement&Concrete Research,2012,42(3):558-566.

[58]范诗建,杜骁,陈兵,等.磷酸盐水泥在3D打印技术中的应用研究[J].新型建筑材料,2015,42(1):1-4.

[59]张翠苗,杨红健,马学景.氯氧镁水泥的研究进展[J].硅酸盐通报,2014(1):117-120.

[60]李振国,吉泽升.氯氧镁水泥制品变形及开裂的研究进展[J].硅酸盐通报,2012,31(2):291-294.

[61]佚名.3D打印再创奇迹塑料房子指日可待[J].塑料制造,2014(7):50.

[62]陈婧.疯狂的建筑[J].IT经理世界,2013(23):114-119.

[63]杨宇.3D打印技术在土木工程中的应用展望[J].现代装饰:理论,2014(11):217.

[64]Perrot A,Rangeard D,Pierre A.Structural built-up of cement-based materials used for 3D-printing extrusion techniques[J].Materials&Structures,2015:1-8.

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。