钢筋的冷加工,是在常温下以超过钢筋屈服强度的拉应力(但不超过抗拉极限)对钢筋进行拉、拔、轧等方式的工艺措施,借助加工后的强化和时效来提高强度,并利用其塑性变形,以达到节约钢材的目的。

图3.7 钢筋的应力-应变图

1.冷加工原理

从钢筋受拉的应力-应变图(图3.7)中可以看出,钢筋受拉可分为三个阶段:第一阶段为弹性阶段,曲线I中OA段为比例阶段,与A点对应的应力数值就是比例极限,以σp表示。OA′总称为弹性阶段,与A′点对应的应力数值就是弹性极限,以σe表示。第二阶段称为弹塑性阶段。在A′点以后,不仅应力应变间的正比关系破坏,而且开始产生残余变形,曲线出现水平或上下微微抖动,进入所谓屈服阶段(A′B段),此时应力不增加,但应变却迅速增加,说明材料暂时失去抵抗变形的能力,这种现象称为屈服。与B下点对应的应力值称为屈服极限,以σs表示,它是衡量承载能力和确定设计“计算强度”的重要指标。钢筋达到屈服时,试件内的晶格发生滑移,在光滑的试件表面上,出现与轴线成45°角的条纹线。当应力超过屈服阶段后,要使试件继续变形,就必须增加拉力,说明钢筋又恢复了对变形的抵抗能力,这种现象称为强化。此时又具有弹塑性特征,钢筋工作进入第三个阶段即强化阶段(BC段),与C点对应的应力数值称为强度极限,以σb表示。在应力达到σb后,试件局部截面逐渐收缩,出现颈缩现象,最后就在颈缩处拉断,与D点对应的应力已无实用意义。

钢筋冷加工主要在BC强化阶段。当应力拉至E点时,停止拉伸,并立即卸荷,则曲线沿EF(EF/AO)回降,此时,OF为塑性变形,FI为弹性变形,OI称为冷拉率。若将冷拉卸荷后的钢筋立即再作拉伸,则曲线沿FECD进行,此时的屈服点从原来的B下点上升到E点,此即冷拉强化。若卸荷后在常温下搁置相当长时间再张拉,则曲线将沿FEGH进行,屈服点提高到G点。钢筋经冷拉强化作用后,随着放置时间的延长而使钢筋的强度进一步提高,同时塑性和韧性继续下降,这种现象称作时效现象。常温下需要15~20 d才能自行完成时效过程,此为自然时效;若采用蒸气或电解法加热到100℃时,只要1~2 h就可完成时效,此为人工时效。

经冷加工处理后,钢筋的强度可以提高30%~100%,但也有其不能克服的缺点:

一是钢筋材质由于应力作用变硬,塑性显著降低,从而使钢的疲劳强度、冲击韧性大大降低。对于承受动荷载或重复荷载的结构是极不利的,故在这些结构中很少采用冷加工钢材。

二是冷加工钢筋有明显的“包兴格效应”。金属被拉伸(或受压)到超过弹性极限(一般钢材和屈服点很接近),并产生塑性变形后,虽然抗拉强度(或抗压强度)急剧提高,但其抗压(抗拉)的弹性极限却显著降低,屈服台阶消失,因这种现象是由包兴格等人发现,故称为“包兴格效应”。因而,冷加工后钢筋不宜做受压配筋使用(冷轧、冷扭钢筋除外)。

三是经冷加工强化的钢材受到高温作用时,会恢复弹性,降低机械强度,故对经冷加工强化的钢筋焊接或加热时,需要采取措施以防其机械性能的恢复。

2.冷拉

冷拉工艺是钢筋冷加工最常用的方法,设备简单,操作容易,常将调直、除锈、冷拉合成一道工序进行。

(1)冷拉原理

钢筋的冷拉是将钢筋的一端固定,在另一端用拉力机进行强力拉伸,使之超过钢筋的屈服点(但小于抗拉强度的某一应力值),并控制一定的延伸率,然后放松。由于钢筋的冷拉强化作用及塑性变形,其屈服点提高25%~30%,材料变脆,屈服阶段缩短,伸长率降低,抗拉强度略有提高。冷拉后的钢筋长度:Ⅰ级钢筋增加8%左右;Ⅱ,Ⅲ级增加3%~5%;Ⅳ级增加2%~4%。

(2)冷拉参数及其控制

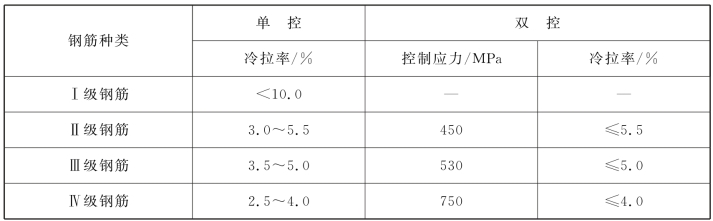

冷拉应力和冷拉率是控制冷拉质量的两个参数。仅用冷拉率控制的方法称为单控,用冷拉率和冷拉应力同时控制的方法称为双控。冷拉参数的控制值见表3.12。

表3.12 钢筋冷拉参数

①单控冷拉

钢筋单控冷拉,只控制冷拉率。冷拉时钢筋的伸长值ΔL,可按式(3.5)计算。冷拉后钢筋的实际伸长,还应扣除弹性回缩值。

ΔL=r·L (3.5)

式中 r——钢筋的冷拉率;

L——钢筋冷拉前的长度。

钢筋冷拉率应由试验确定。一般以来料批次为单位,同批取3根试样,混批取6根试样,以规定的冷拉控制应力为标准,测定其冷拉率。如所测得的冷拉率有一根超过上限位或最大差值较大(如Ⅱ级钢筋差值大于2%),则该批钢筋不得采用单控方法作为重要构件的预应力钢筋。Ⅰ级钢筋一般不作拉长率试验,采用8%冷拉率较合适。

在冷拉操作时,拉伸至规定长度后需持荷载2~3 min,再放松夹具,以避免钢筋弹性回缩值过大。冷拉速度一般控制在:大冷拉以每分钟1 m左右,小冷拉以每分钟6~10 m为宜(拉直细钢筋时可不受此限)。

②双控冷拉

钢筋双控冷拉,以应力控制为主,同时控制伸长上限。这种工艺易于保证冷拉钢筋质量,并节约钢材,在测力条件许可下应优先选用。双控冷拉时,其冷拉力N可按式(3.6)计算:

N=σg·Ag (3.6)

式中 σg——钢筋冷拉的控制应力,MPa;

Ag——钢筋冷拉前的截面面积,mm2。

冷拉时钢筋已拉到控制应力,而冷拉率未超过允许值,则认为合格。若钢筋已达到允许冷拉率,而拉应力还小于控制应力,则该钢筋应降低强度使用。

(3)冷拉设备

冷拉设备由拉力装置、承力机构、钢筋夹具及测量装置组成。拉力装置一般由卷扬机,张拉小车及滑轮组等组成,也可用普通液压千斤顶、长行程千斤顶等代替。承力机构用钢筋混凝土压杆(两压杆组成冷拉槽)或地锚。冷拉长度测量可用标尺。测力计可采用电子传感器附有压力表的千斤顶、弹簧测力计,测力计一般装在张拉端的定滑轮处。

冷拉工艺布置方案可参考图3.8灵活选用。

图3.8 用卷扬机冷拉钢筋工艺布置方案(https://www.xing528.com)

1—卷扬机;2—滑轮组;3—冷拉小车;4—钢筋夹具;5—钢筋;6—地锚;7—防护壁;8—标尺;9—回程荷重架;10—连接杆;11—弹簧测力器;12—回程滑轮组;13—传力架;14—钢压柱;15—槽式台座;16—回程卷扬机;17—电子秤;18—液压千斤顶。

①设备拉力计算

若设备连接如图3.9所示,则卷扬冷拉设备的拉力Q可按式(3.7)计算:

图3.9 冷拉设备受力计算简图

1—卷扬机;2—滑轮组;3—电子秤传感器。

Q=T·m·η-F (3.7)

式中 T——卷扬机牵引力,N;

m——滑轮组工作线数;

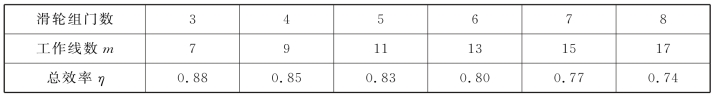

η——滑轮组总效率,查表3.13;

F——设备阻力,由冷拉小车与地面的摩擦阻力及回程装置阻力组成,一般取5~10 kN。

设备冷拉力Q≥(1.2~1.5)N(N为钢筋冷拉力),才算满足要求。

表3.13 滑轮组总效率η

注:本表根据单个滑轮效率0.96计算。

②冷拉速度计算

钢筋的冷拉速度V,可按式(3.8)计算:

式中 D——卷扬机卷筒直径,m;

n——卷扬机卷筒转速,r/min;

m——滑轮组工作线数。

3.冷拔

冷拔是将直径为6~10 mm的Ⅰ级光面钢筋,在常温下使其多次通过小于其直径0.5~1 mm的硬质合金拔丝模进行强力拉拔。钢筋经冷拔后,由于径向压缩,纵向伸长,内部晶体发生滑移,晶格因强迫变位产生内应力,抗拉强度提高,塑性降低。对截面减缩率要求较大的钢筋,需经多次冷拔。为了保持一定的塑性,有时需经中间退火处理。

冷拔工艺过程一般包括机械除锈(使钢筋通过3~6个上下交错排列的辊子)、酸洗、中和、烘干、轧头及拔丝。因工艺复杂,劳动消耗大,现多数混凝土构件厂已将工艺流程简化为机械除锈、轧头及拔丝。

拔丝机有立式、卧式和单筒、多筒之分,采用立式的较多。为了提高生产率,而将多个拔丝机联合作业,多模串联时,应注意冷拔次数(即分道压缩率),冷拔次数可参考表3.14。

表3.14 钢丝冷拔次数

冷拔总压缩率β(即由盘条拔至成品钢丝的横截面积缩减总率)可按式(3.9)计算:

式中 d0——盘条钢筋直径,mm;

d——成品钢丝直径,mm。

冷拔次数与每道压缩量除参考表3.14选择外,也可按式(3.10)计算:

d2=(0.85~0.6)d1 (3.10)

式中 d2——后道钢丝直径,mm;

d1——前道钢丝直径,mm。

冷拔低碳钢丝的伸长率随总压缩率的增大而降低60%~80%,最后冷拔至3 mm或4 mm直径时,伸长率只有原材料的10%~15%。冷拔钢丝强度与伸长率也有一定关系,一般强度高的伸长率少。故冷拔次数可根据钢材性质和工艺设备条件选择。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。