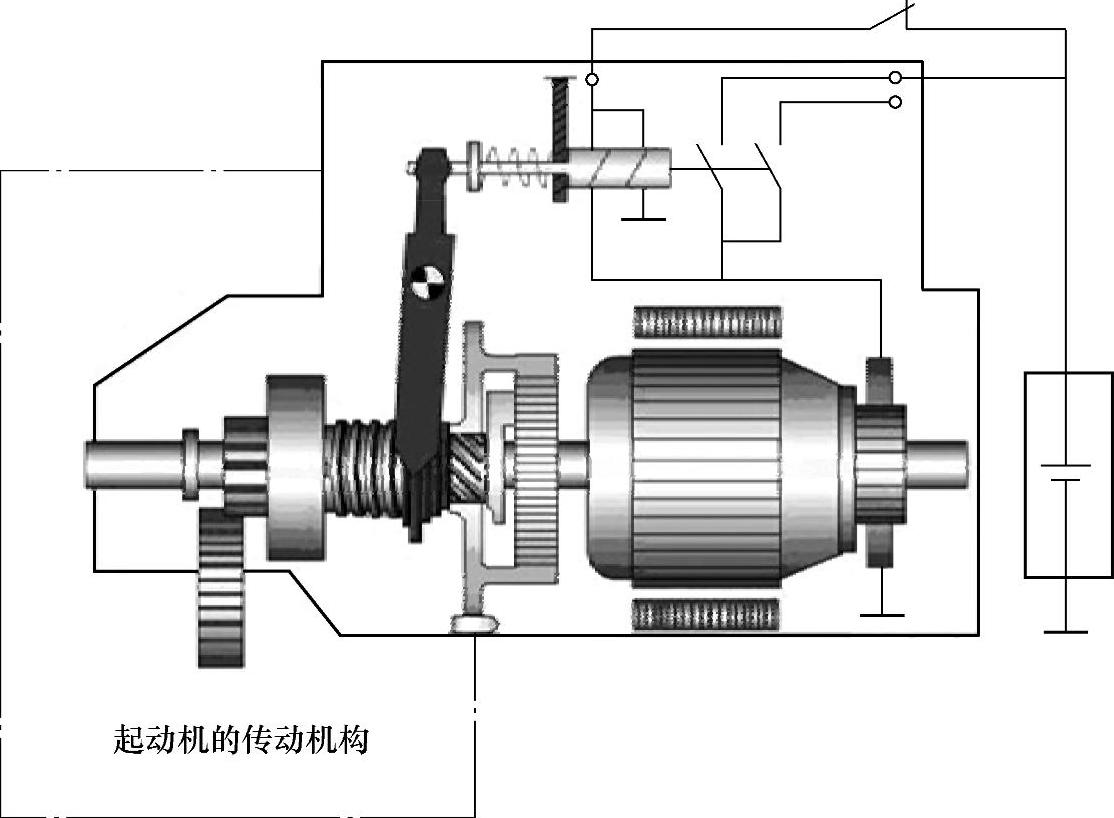

起动机的传动机构是起动机的主要组成部分,主要由驱动齿轮、单向离合器、拨叉、啮合弹簧等组成,如图3-14所示。

起动时,使起动机的驱动齿轮与发动机飞轮齿圈啮合,将起动机的转矩传给发动机曲轴;而发动机起动后,使驱动齿轮自动打滑,与飞轮齿圈脱离,切断动力传递,以防止电动机被发动机带动,超速旋转而损坏。

单向离合器是传动机构的主要部件,其作用是单方向传递转矩,即起动发动机时将起动机的转矩传给发动机曲轴,而当发动机起动后,它又能自动打滑(起动超载时,也自动打滑,起保护作用),不使飞轮齿环带动起动机电枢旋转,以免损坏起动机。

单向离合器有滚柱式、弹簧式、摩擦片式等不同型式。其中,摩擦片式的单向离合器多用于大功率起动机。

图3-14 起动机的传动机构

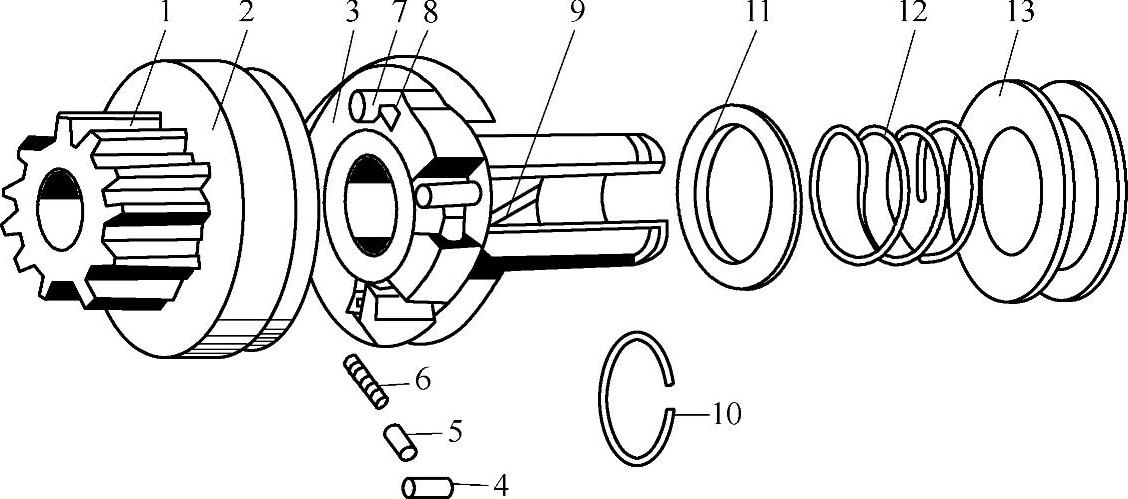

1.滚柱式离合器

滚柱式离合器是目前国内外汽车起动机中使用最多的一种,其结构如图3-15所示。

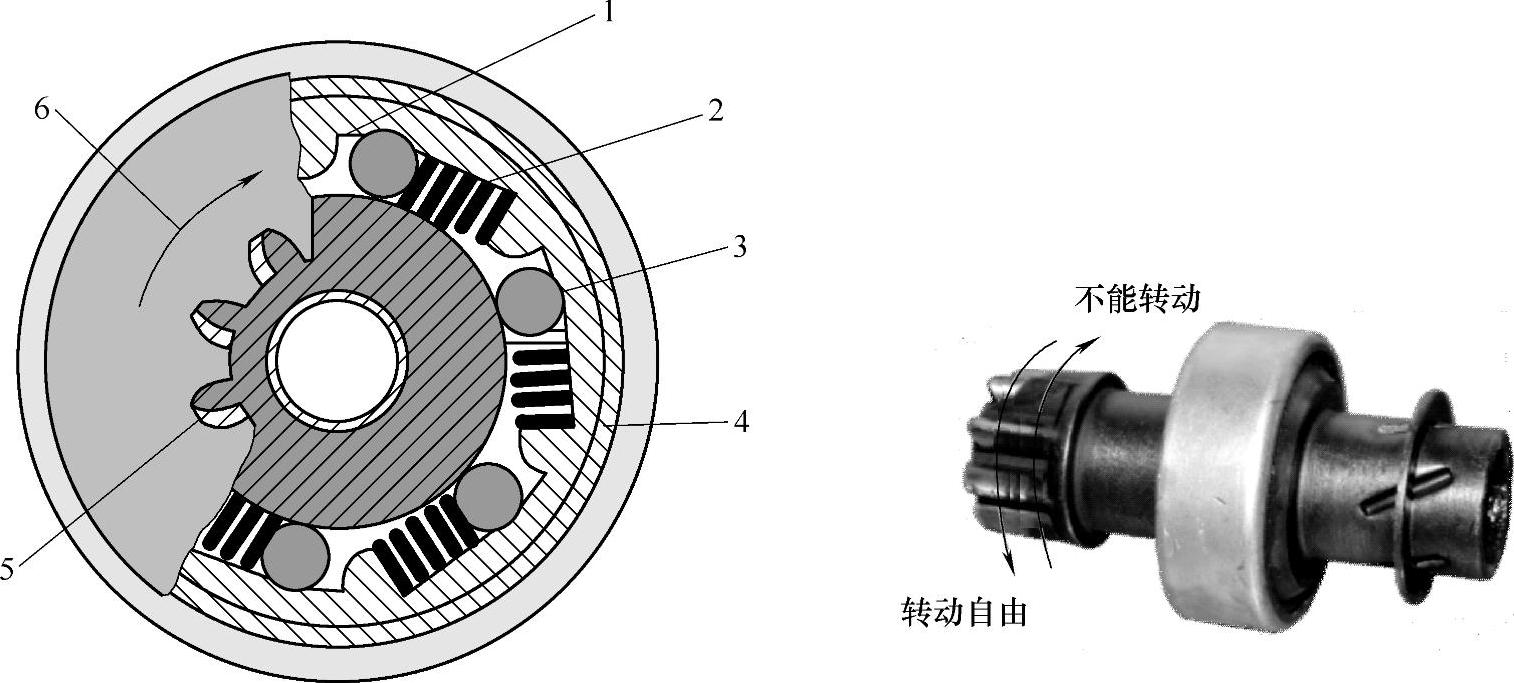

发动机起动时,控制装置迫使拨叉将离合器总成沿电枢轴花键推出,驱动齿轮与发动机飞轮齿圈啮合,同时起动机通电,转矩由电枢轴传递到离合器,在摩擦力的作用下离合弹簧扭缩,直径缩小,抱紧两个套筒外圆表面,使其成一刚体。滚柱弹簧压迫滚柱滚向楔形滚道的窄端。这样,驱动齿轮和离合器锁定在一起,起动机转矩传递到发动机飞轮齿圈而起动发动机。其工作原理如图3-16所示。

图3-15 滚柱式离合器构造

1—起动齿轮 2—外座圈 3—十字头(内座圈) 4—滚柱 5—柱塞 6、12—弹簧 7—飞轮齿圈 8—楔形槽 9—内有螺旋槽的花健套筒 10—卡簧 11—挡圈 13—滑套(拔叉用)

当发动机起动并以自身动力运转时,发动机飞轮齿圈将会带动驱动齿轮以高于电枢轴的速度旋转,在摩擦力的作用下,滚柱滚向楔形滚道的宽端,从而释放驱动齿轮,使驱动齿轮无法带动电枢轴。这样转矩就不会从驱动齿轮传到电枢,从而防止了电枢超速飞散的危险。

2.弹簧式离合器

弹簧式离合器的主动套筒套装在电枢轴的花键上,小齿轮套筒套装在电枢轴的光滑部分,在小齿轮套筒与主动套筒外圆上装有驱动弹簧,如图3-17所示。弹簧式离合器具有结构简单、制造工艺简单、成本低等优点,但由于驱动弹簧所需圈数较多,使其轴向尺寸增大。(https://www.xing528.com)

图3-16 滚柱式离合器工作原理

1—逐渐收缩的豁口 2—滚柱弹簧 3—滚柱 4—离合器外环 5—驱动齿轮 6—电枢轴旋转方向

起动发动机时,传动叉拨动滑环,并压缩弹簧,推动离合器移向飞轮齿圈一端,使小齿轮啮入飞轮齿圈。电枢旋转时,带动主动套筒在摩擦力的作用下使驱动弹簧扭紧,将两个套筒抱死,起动机转矩便由此传给飞轮。发动机起动后,驱动小齿轮和飞轮齿圈的主从动关系改变,啮合器因驱动弹簧被放松而打滑,从而避免电枢轴超速运转的危险。

图3-17 弹簧式离合器的结构

1—衬套 2—驱动齿轮 3—挡圈 4—月形圈 5—扭力弹簧 6—护套 7—传动套筒 8—缓冲弹簧 9—移动衬套 10—卡簧

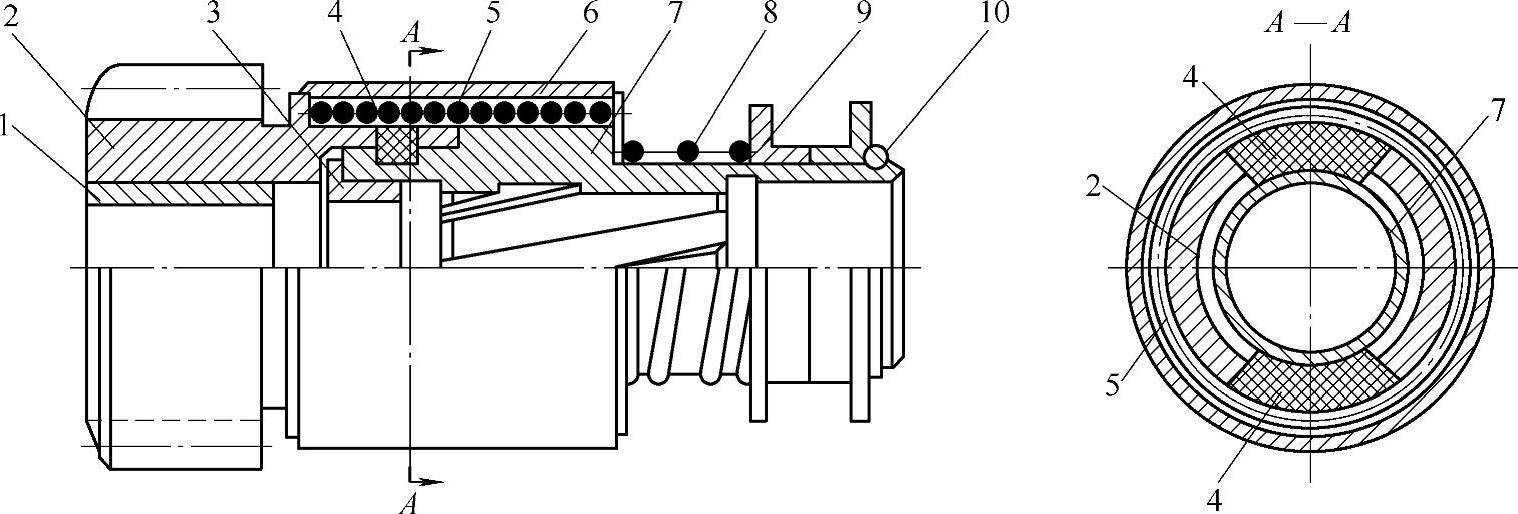

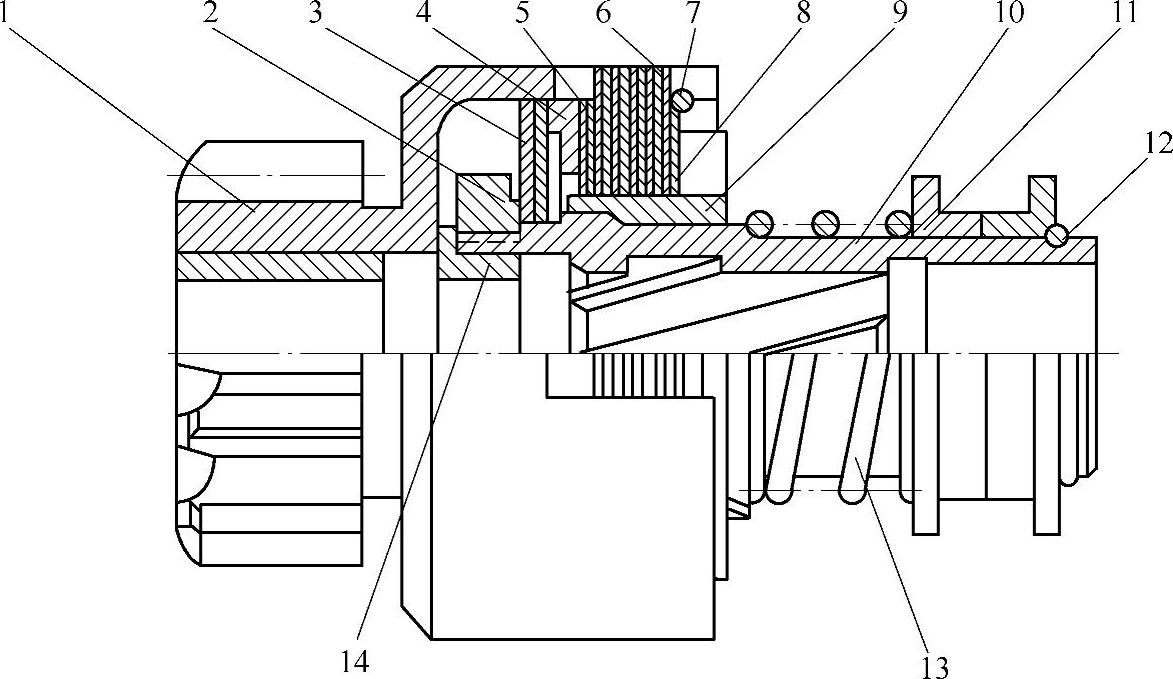

3.摩擦片式离合器

摩擦片式离合器多用于柴油发动机使用的功率较大的起动机上。该离合器的驱动齿轮和外接合鼓做成一个整体,其结构如图3-18所示。花键套筒10套在电枢轴的螺旋花键上,它的外表面有三条螺旋花键套着内接合鼓9,内接合鼓上有四个轴上槽,用来插放主动摩擦片的内凸齿,被动摩擦片的外凸齿插在与驱动齿轮成一体的外接合鼓1的槽中。主、被动摩擦片8、6相间排列。离合器工作时,利用两者的摩擦力经凸齿传递转矩。

图3-18 摩擦片式离合器

1—齿轮与外接合鼓 2—螺母 3—弹性圈 4—压环 5—调节垫圈 6—被动摩擦片 7、12—卡环 8—主动摩擦片 9—内接合鼓 10—花键套筒 11—移动衬套 13—缓冲弹簧 14—挡圈

发动机起动后内接合鼓开始瞬间是静止的,在惯性力作用下,内接合鼓由于花键套筒的旋转而左移,从而使主、被动摩擦片压紧而传力,电枢转矩最终传给驱动齿轮。发动机起动后,飞轮齿圈的转速高于驱动齿轮,于是内接合鼓又沿传动套筒的螺旋花键右移,使主、被动摩擦片出现间隙而打滑,避免了电枢超速飞散。摩擦片式离合器可以传递较大转矩,并能在超载时自动打滑,但由于摩擦片易磨损,需经常检查调整,其结构也较复杂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。