(一)摆式仪测试路面摩擦系数方法

指针式摆式仪是由原英国道路和运输研究所(TRRL)发明的用于测试路面抗滑能力的一种装置,BPN 是 British Pendulum Number 的缩写,代表指针式摆式仪的刻度值。多年来,此设备已被世界各国广泛采用作为抗滑性能测试法。

指针式摆式仪所使用的橡胶片对测试结果有很大影响。各国标准均规定橡胶片应符合英国 BS 812天然橡胶或美国 ASTM E501合成橡胶的要求,我国是自行研制的合成橡胶,采用的是英国 BS 812的标准。

英、美、日本等国都使用不同的摆值温度修正公式或曲线图,我国基于在国内开展的试验测试结果,采用了修正值表的方法,中间温度的修正值可采用内插法计算得出。

本方法适用于以指针式摆式仪测试无刻槽水泥路面和沥青路面的摆式摩擦系数值BPN。

1.仪具与材料技术要求

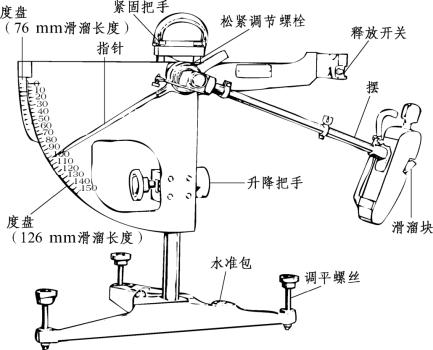

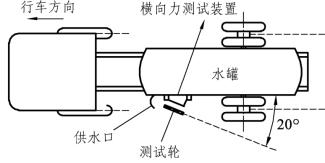

(1)指针式摆式仪:形状及结构如图 4.6.5 所示,测试时由人工通过指针在度盘上直接读值,摆值最小刻度为 2。

图 4.6.5 摆式仪结构示意图

(2)橡胶片:尺寸为 6.35 mm×25.4 mm×76.2 mm,橡胶质量应符合表4.6.1的要求。当橡胶片使用后,端部在长度方向上磨耗超过 1.6 mm 或边缘在宽度方向上磨耗超过 3.2 mm,或有油类污染时,即应更换新橡胶片。新橡胶片应先在干燥路面上测试 10 次后再用于测试,橡胶片的有效使用期自出厂日期起算为 12 个月。

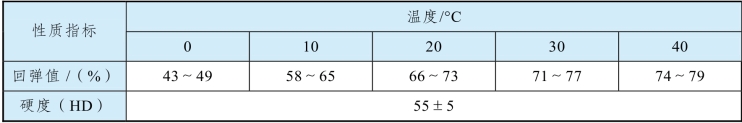

表4.6.1 橡胶物理性质技术要求

(3)滑动长度量尺:长 126 mm。

(4)喷水壶。

(5)硬毛刷。

(6)路面温度计:分度不大于 1 °C。

(7)其他:扫帚、记录表格等。

2.准备工作

(1)检查摆式仪的调零灵敏情况,并定期进行滑块压力的标定。

(2)选择测试位置,每个测试位置布设 3 个测点,测点间距离为 3~5 m,以中心测点的位置表示该测试位置。测试位置应选在车道横断面上轮迹处,且距路面边缘不应小于 1 m。

摆式仪测试路面摩擦系数方法的测试过程

3.测试步骤

(1)清洁路面:用扫帚或其他工具将测点处路面上的浮尘或附着物打扫干净。

(2)仪器调平。

① 将指针式摆式仪置于路面测点上,并使摆的摆动方向与行车方向一致。

② 转动底座上的调平螺栓,使水准泡居中。

(3)指针调零。

① 放松紧固旋钮,转动升降旋钮,使摆升高并能自由摆动,然后旋紧紧固旋钮。

② 将摆固定在右侧悬臂上,使摆处于水平位置,并把指针拨至右端与摆杆贴紧。

③ 右手按下释放开关,使摆向左带动指针摆动。当摆达到最高位置后刚开始下落时,用左手将摆杆接住,此时指针应指零。

④ 指针若不指零,通过转动松紧调节螺母进行调整后,重复①~③的步骤,直至指针指零,调零允许误差为±1。

(4)校核滑动长度。

① 让摆处于自然下垂状态,松开固定旋钮,转动升降旋钮使摆下降,并提起举升柄使摆向左侧移动,然后放下举升柄使橡胶片长边下缘轻轻触地,在边侧紧靠橡胶片摆放滑动长度量尺,使量尺左端对准橡胶片触地下缘;再提起举升柄使摆向右侧移动,然后放下举升柄使橡胶片下缘轻轻触地,检查橡胶片下缘是否与滑动长度量尺的右端齐平。若齐平,则说明橡胶片两次触地的距离(滑动长度)符合(126±1)mm 的要求。左右两次橡胶片长边边缘应以刚刚接触路面为准,不可借摆的力量向前滑动,以免标定的滑动长度与实际不符。

② 橡胶片两次触地与量尺两端若不齐平,通过升高或降低摆或仪器底座的高度进行调整。微调时,也可用旋转仪器底座上的调平螺丝调整仪器底座高度的方法,但需注意保持水准泡居中。

③ 重复①~②的步骤,直至滑动长度符合(126±1)mm 的要求。

(5)将摆固定在右侧悬臂上,使摆处于水平释放位置,并把指针拨至右端靠紧摆杆。

(6)用喷水壶浇洒测点,使路面处于湿润状态。

(7)按下右侧悬臂上的释放开关,使摆在路面滑过。当摆杆回落时,用手接住摆杆并读数,但不做记录。

(8)按照(5)~(7)的规定,重复操作 5 次,读记每次测试的摆值。5 个摆值中最大值与最小值的差值不得大于 3。如差值大于 3,应重复上述各项操作,至符合规定为止。

(9)在测点处用温度计测记潮湿路表温度,准确至 1 °C。

(10)重复(1)~(9),完成一个测试位置 3 个测点的摆值测试。

4.计 算

(1)计算每个测点 5 个摆值的平均值,作为该测点的摆值 BPNT,取整数。

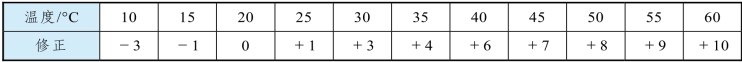

(2)摆值的温度修正。

当路面温度为 t(°C)时测得的摆值 BPNt应按式(4.6.6)换算成标准温度 20 °C 的摆值 BPN20:

摆式仪测试路面摩擦系数方法的结果整理

![]()

式中 BPN20——换算成标准温度 20 °C 时的摆值;

BPNt——路面温度 t 时测得的摆值;

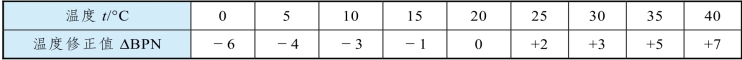

ΔBPN——温度修正值按表 4.6.2 采用。

表4.6.2 温度修正值

(3)计算每个测试位置 3 个测点摆值的平均值,作为该测试位置的摆值,取整数。

(4)计算一个测试路段摆值的平均值、标准差、变异系数。

指针式摆式仪的指针归零标定步骤非常重要,但长期以来,因我国多数生产厂家对指针式摆式仪的制造工艺和采用的材料所限,大部分指针式摆式仪指针控制效果不过关,造成测试结果准确性也不能满足要求。为改进指针读数方式的缺陷,近年来国内外已开发出数字式摆式仪,通过电测传感器进行测试摆值结果。数字摆式仪的电测方式既改进了指针结构带来的弊端,也避免了人工读值的误差,大大提高了测试结果的准确性。

(二)数字式摆式仪测试路面摩擦系数方法

数字式摆式仪是在不改变原有指针式摆式仪基本结构和工作原理的基础上,利用计算机、电子、传感器技术,研发的一种集成了自动显示、自动存储、自动温度修正功能的数字化测量系统。数字式摆式仪的测量机构由高精度角度传感器、嵌入式摆值测量系统、温度传感器及算法软件等部分构成。

数字式摆式仪取消了指针和刻度盘,其零位标定和摆值读取均由角度传感器和控制程序自动完成,避免了指针式摆式仪结构零位标定和人工读值方式造成的不稳定性和数据误差,较好地提高了测试结果的稳定性和准确度。

本方法适用于数字式摆式仪测试无刻槽水泥路面和沥青路面的摆式摩擦系数值 BPN。

1.仪具与材料技术要求

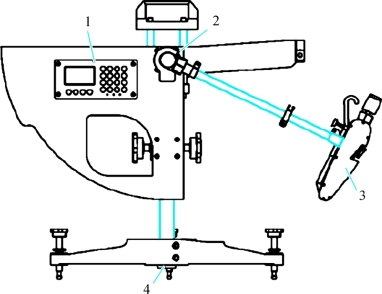

(1)数字式摆式仪:形状及结构如图 4.6.6 所示。数字式摆式仪主机可输入测点编号,自动测量、存储和显示摆值及温度修正后的结果。

图4.6.6 数字式摆式仪结构示意图

1—主机;2—角度传感器;3—摆;4—温度传感器。

(2)橡胶片:各项要求与摆式仪测试路面摩擦系数用橡胶片的规定相同。

(3)滑动长度量尺:长 126 mm。

(4)喷水壶。

(5)毛刷。

(6)路面温度计:分度不大于 1 °C。

(7)其他:扫帚、记录表格等。

2.准备工作

(1)检查数字式摆式仪的调零灵敏情况,并定期进行滑块压力的标定。

(2)选择测试位置,每个测试位置布设 3 个测点,测点间距离为 3~5 m,以中心测点的位置表示该测试位置。测试位置应选在车道横断面上轮迹处,且距路面边缘不应小于 1 m。

3.测试步骤

(1)清洁路面:用扫帚或其他工具将测点处路面上的浮尘或附着物打扫干净。

(2)仪器调平。

① 将仪器置于路面测点上,并使摆的摆动方向与行车方向一致。

② 转动底座上的调平螺栓,使水准泡居中。

(3)零位标定。

① 放松紧固旋钮,转动升降旋钮,使摆升高并能自由摆动,然后旋紧紧固旋钮。

② 将摆固定在右侧悬臂上,使摆处于水平释放位置。

③ 打开数字化摆式仪主机电源,设置测试状态为“标定”,按下释放开关,使摆向左摆动,当摆达到最高位置后下落时,用手将摆杆接住,此时数字化摆式仪将自动记录空摆时的初始角度,保存此初始角度,完成零位标定。

(4)校核滑动长度。

① 让摆处于自然下垂状态,松开固定旋钮,转动升降旋钮使摆下降,并提起举升柄使摆向左侧移动,然后放下举升柄使橡胶片长边下缘轻轻触地,在边侧紧靠橡胶片摆放滑动长度量尺,使量尺左端对准橡胶片触地下缘;再提起举升柄使摆向右侧移动,然后放下举升柄使橡胶片下缘轻轻触地,检查橡胶片下缘是否与滑动长度量尺的右端齐平。若齐平,则说明橡胶片两次触地的距离(滑动长度)符合 126 mm 的要求。左右两次橡胶片长边边缘应以刚刚接触路面为准,不可借摆的力量向前滑动,以免标定的滑动长度与实际不符。

② 橡胶片两次触地与量尺两端若不齐平,通过升高或降低摆或仪器底座的高度进行调整。微调时,也可用旋转仪器底座上的调平螺丝调整仪器底座的高度的方法,这种方法比较方便,但需注意保持水准泡居中。

③ 重复①~②的步骤,直至滑动长度符合 126 mm 的要求。

(5)将摆固定在右侧悬臂上,使摆处于水平释放位置,设置测试状态为“就绪”。

(6)用喷水壶浇洒测点处路面,使之处于湿润状态。

(7)按下右侧悬臂上的释放开关,使摆在路面滑过,当摆杆回落时,用手接住读数,但不做记录。然后使摆杆重新置于水平释放位置。

(8)按照步骤(5)~(7)的规定,重复操作 5 次,读记每次测试的摆值。5 个摆值中最大值与最小值的差值不得大于 3。如差数大于 3 时,应检查产生的原因,并再次重复上述各项操作,至符合规定为止。

(9)在测点处用温度计测记潮湿路表温度,准确至 1 °C。

(10)重复步骤(1)~(9),完成一个测试位置 3 个测点的摆值测试。

3.计 算(https://www.xing528.com)

(1)计算每个测点 5 个摆值的平均值作为该测点的摆值 BPNT,取整数。

(2)每个测点的摆值按照摆式仪测试路面摩擦系数方法的规定进行温度修正。

(3)计算每个测试位置 3 个测点摆值的平均值作为该测试位置的摆值,取整数。

(4)计算一个测试路段摆值的平均值、标准差、变异系数。

(三)单轮式横向力系数测试系统测试路面摩擦系数方法

目前我国已普遍使用横向力系数测试系统作为高等级公路抗滑能力的检测设备,我国对该类设备主要结构、工作原理和主要技术参数的规定基本与英国 SCRIM 系统标准保持一致。测试轮胎技术参数通常符合《横向力摩擦系数系统专用测试轮胎》(JT/T 752—2009)的规定。

本方法适用于单轮式横向力系数测试系统在新、改建路面工程质量验收和无严重坑槽、车辙等病害的正常行车条件下连续采集路面的横向力系数。

1.仪具与材料技术要求

横向力系数测试系统由承载车、距离测试装置、横向力测试装置、供水装置和主控制单元组成见图 4.6.7。主控制单元除实施对测试装置和供水装置的操作控制外,同时还控制数据的传输、记录与计算等环节,其主要技术要求如下:

图 4.6.7 单轮式横向力系数测试系统构造示意图

(1)承载车应为能够固定和安装测试、储供水、控制和记录等系统的载重车底盘,具有在水罐满载状态下最高车速大于 100 km/h 的性能。

(2)测试轮胎类型:光面天然橡胶充气轮胎。

(3)测试轮胎规格:3.00-20-4PR。

(4)测试轮胎标准气压:(350±20)kPa。

(5)测试轮偏置角:19.5°~21°。

(6)测试轮静态垂直标准荷载:(2 000±20)N。

(7)拉力传感器非线性误差:<0.05%。

(8)拉力传感器有效量程:0~2 000 N。

(9)距离标定误差:<2%。

2.方法与步骤

(1)准备工作。

① 每个测试项目开始前或连续测试超过 1 000 km 后必须按照设备使用手册规定的方法进行系统应力传感器的标定,记录标定数据并存档。

② 检查测试车轮胎气压,应达到车辆轮胎规定的标准气压。

③ 检查测试轮胎磨损情况,当其直径比新轮胎减小达 6 mm(也即胎面磨损3 mm)以上或有明显磨损裂口时,必须立即更换新轮胎。新更换的轮胎在正式测试前应试测 2 km。

④ 检测测试轮气压,应达到(350±20)kPa 的要求。

⑤ 检查测试轮固定螺栓必须拧紧。将测试轮放到正常测试时的位置,检查其应能够沿两侧滑柱上下自由升降。

⑥ 根据测试里程向水罐加注足够用量的清洁测试用水。

⑦ 当出水控制为固定式开关时,需将开关设置在对应的测试速度位置,放下测试轮并检查洒水口出水情况和洒水位置;洒水位置应在测试轮接触地面中点沿行驶方向前方(400±50)mm处,洒水宽度应为中心线两侧各不小于约 75 mm。

⑧ 启动控制单元,检查各项功能和技术参数选择状态均应正常。

(2)测试步骤。

① 正式开始测试前,首先应按规定的时间要求对系统进行通电预热。

② 进入测试路段前,测试人员设置所需的系统技术参数,并将测试轮胎至少提前 500 m降至路面上进行预跑至少500 m。

③ 进入测试路段后,驾驶员应保持较为均匀的行车速度,并沿正常行车轨迹行驶。当为固定出水控制方式时,行驶最高速度不得超过出水开关事先设置所对应的速度。

④ 测试过程中,测试人员应及时准确将测试路段需要标记的起终点和其他特殊点的位置输入测试数据记录中。

⑤ 承载车驶出测试路段后,测试人员停止测试程序,提升起测量轮并恢复仪器各部分至初始状态。

⑥ 检查数据文件内容应完整正常,否则需要重新测试。

⑦ 关闭测试系统电源,结束测试。

3.SFC值的修正

(1)SFC值的速度修正。

以测试结果使用时所需的速度作为标准测试速度,其他测试速度条件下得到的 SFC 值应通过式 4.6.7 转换至标准速度下的等效 SFC 值。

![]()

式中 SFC标——标准测试速度下的等效 SFC 值;

SFC测——现场实际测试速度下的 SFC 测试值;

v标——标准测试速度,km/h;

v测——现场实际测试速度,km/h。

(2)SFC值的温度修正。

测试系统的标准现场测试地面温度范围为(20±5)°C,其他地面温度条件下测试的SFC值必须通过表4.6.3转换至标准温度下的等效SFC值。系统测试要求地面温度控制在 8~60 °C范围内。

表4.6.3 SFC 值温度修正

(3)计算一个测试路段 SFC 值的平均值、标准差、变异系数。

4.不同类型摩擦系数测试设备间相关关系对比试验

(1)基本要求。

当制动式摩擦系数测试设备或其他类型横向力式测试设备需换算成 SFC 使用时,应进行相关性试验,建立其他类型测试结果与 SFC 值的相关性关系。

(2)试验条件。

① 按SFC值 0~30、30~50、50~70、70~100的范围选择4段不同摩擦系数的路段,路段长度可为100~300 m。

② 试验路段地面应清洁干燥,地面温度应在 10~30 °C 内,天气条件宜为晴天无风。

(3)试验步骤。

① 测试系统和需要进行相关性试验的其他类型设备分别按操作手册规定的程序准备就绪。

② 两套设备分别以 40 km/h、50 km/h、60 km/h、70 km/h、80 km/h 的速度在所选择的4种试验路段上各测试3次,3次测试的平均值的绝对差值不得大于5,否则重测。

③ 两种试验设备设置的采样频率差值不应超过一倍,每个试验路段的采样数据量不应少于10个。

(4)计算。

① 分别计算出各种速度下各路段3次测试结果的总平均值和标准差,超过3倍标准差的值应予以舍弃。

② 用数理统计的回归分析方法建立试验设备测值与速度的相关关系式,相关系数R不得小于0.95。

③ 建立不同速度下试验设备测值SFC的相关关系式,相关系数R不得小于0.95。

(四)双轮式横向力系数测试系统测试路面摩擦系数方法

Mu-meter 摩擦系数测试设备是英国制造的,其测试结果属于横向力系数测试设备的一类,该类设备在欧洲和北美均有制造和使用,我国除保有和使用一定数量的进口设备外,近年亦有国产设备进入市场。根据我国公路工程评价标准的要求,该类设备的测试结果应换算为 SFC 值后方可使用。

本方法适用于双轮式横向力系数测试系统在新建、改建路面工程的质量验收和无严重坑槽、车辙等病害的正常行车条件下测试路面的横向力系数。

1.仪具与材料技术要求

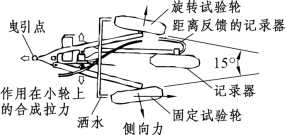

双轮式横向力系数测试系统主要由牵引车、供水系统、测试单元、主控制单元、标定.装置等组成,测试系统见图4.6.8和图4.6.9,其主要技术要求如下:

(1)牵引车最高行驶车速须大于 80 km/h,车辆后部可安装专用拖挂的装置,车辆应配备警灯及相关警示标志。

图4.6.8 平面示意图

(2)测试单元总重:256 kg。

(3)单轮静态标准荷载:1.27 kN。

(4)测试轮夹角:15°。

(5)横向力系数测试轮气压:(70±3.5)kPa。

(6)距离测试轮气压:(210±13.7)kPa。

(7)测试轮规格:4.00/4.80-8 光面轮胎。

(8)路面洒水厚度:0.5~1.0 mm。

(9)测试速度范围:40~60 km/h。

2.方法与步骤

(1)准备工作。

① 进入现场测试前,应进行应力传感器标定。将设备配套提供的标定板放在地面上,人工将测试仪从板上按要求拖拉三遍,由系统自动判断标定是否通过,标定通过后才进行路面测试。

② 正式开始测试前设备应预热 10 min 左右,并检查汽油机能否正常工作,机油是否需要更换。

③ 检查横向力系数测试轮、距离测试轮(或水车车轮)的轮胎胎压应满足规定要求,长距离或长时间测试过程中也应补充检查胎压。

④ 降下测试轮,打开水阀检查水流情况,水流应正常且符合要求,检查仪表各项指数应正常,然后升起测试轮。

⑤ 将牵引车与洒水车(可选)、测试单元及控制线路连接线依次连好,启动主控制单元进入测试状态,同时发动汽油机,打开水阀,准备测试。

(2)测试步骤

① 将车辆驶向测试路段,提前约 200 m 处打开水阀,降下测试轮。测试车速保持40~60 km/h 范围内,且应保持匀速状态。

② 测试过程中,测试人员应及时准确将测试路段需要标记的起终点和其他特殊点的位置输入测试数据记录中。

③ 驶出测试路段后,停止测试过程,存储数据文件。

3.计算一个测试路段路面摩擦系数的平均值、标准差、变异系数

4.相关性试验

本试验方法得到的直接数据结果应参照单轮式横向力系数测试系统测试路面摩擦系数的内容转换为标准 SFC 值后,才可进行相关的质量检验和评价。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。