本节的内容是针对GB 13057—2003《客车座椅及其车辆固定件的强度》这个标准讲解的,所以首先还是要弄清楚标准所阐述的内容。

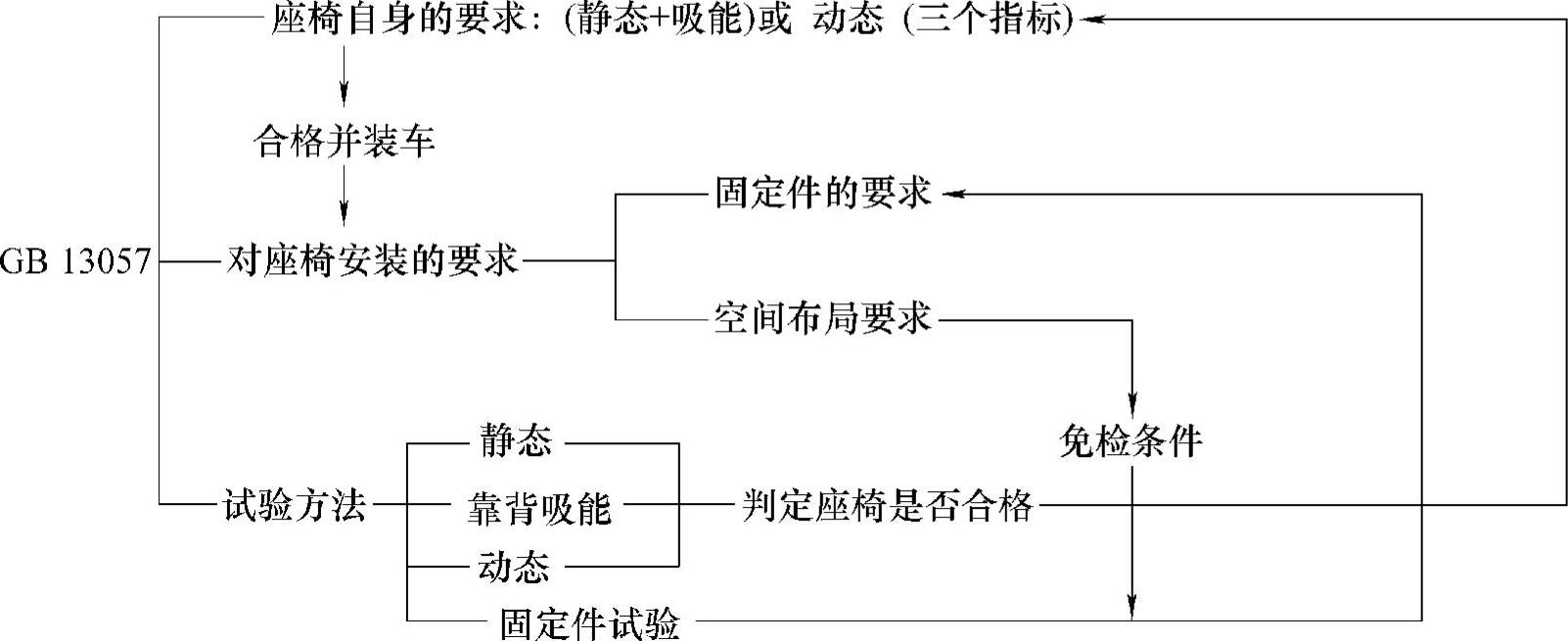

现将GB 13057的逻辑结构总结如下:

1.对座椅自身的强度要求

GB 13057标准规定了合格的座椅必须是“静态试验要求”和“靠背后部的吸能特性”同时满足,或者单独满足“动态试验要求”也可以。而目前客车行业内的普遍做法是满足“静态试验要求”和“靠背后部的吸能特性”,“动态试验要求”由于其复杂性只在轿车上采用。

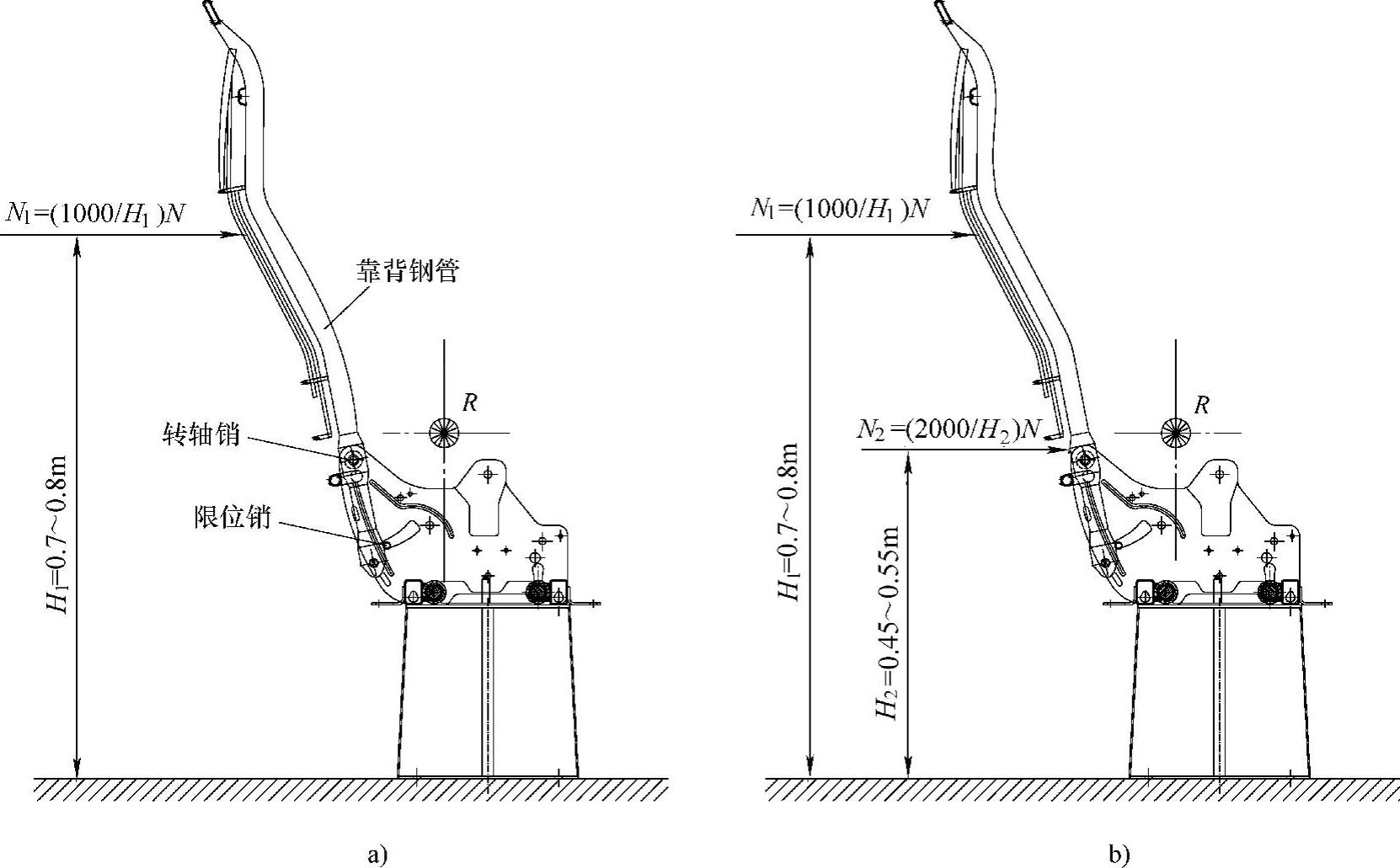

1)静态试验是GB 13057中规定的如图8-69所示的两种加载测试方法,对于图a,要求其力的作用点的位移不大于400 mm。对于图b,要求其上部力作用点的位移不小于100mm、下部力作用点的位移不小于50mm。这实际是规定了座椅的允许变形空间。

2)靠背后部的吸能特性是要求按GB 11552中的附录C执行。实际上目前客车座椅通行的做法是是以“静态试验的加载方式(b)”来度量其靠背吸能特性,而不采用GB 11552的方法。就是说座椅靠背必须有一定的变形量来吸收冲击能量,这是目前对此标准的分歧之处。

当然,不排除有技术含量高的座椅采用了纸蜂窝、塑料蜂窝和铝蜂窝等吸能材料。

2.对座椅固定件的要求

对座椅固定件的要求即保证座椅的安装强度,这是客车座椅设计的重点。

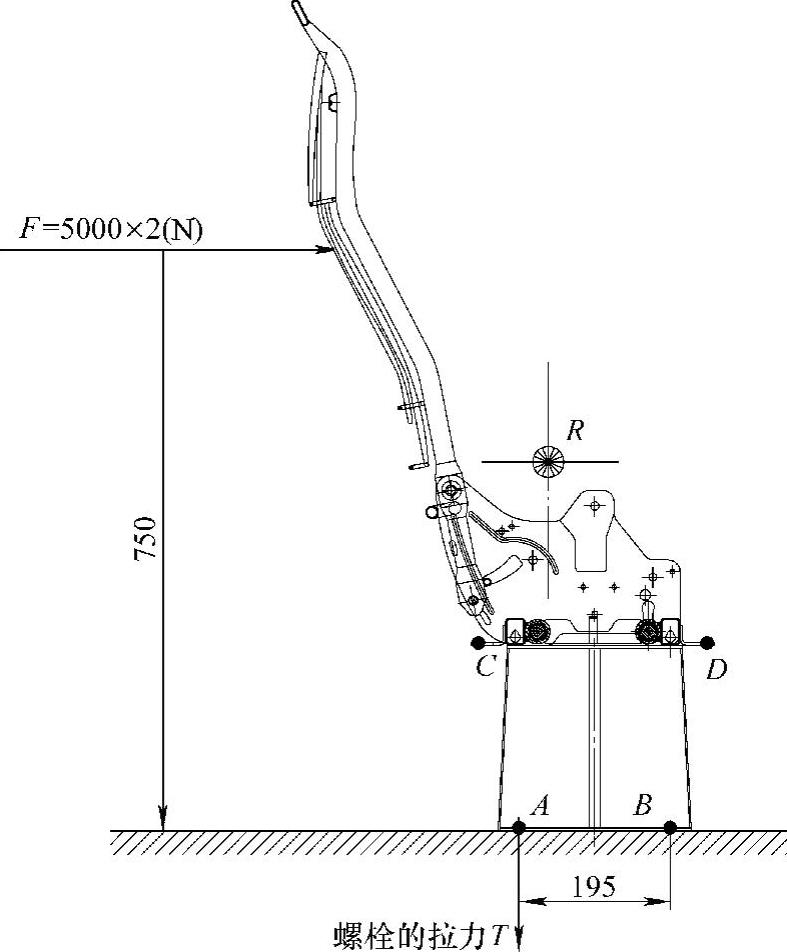

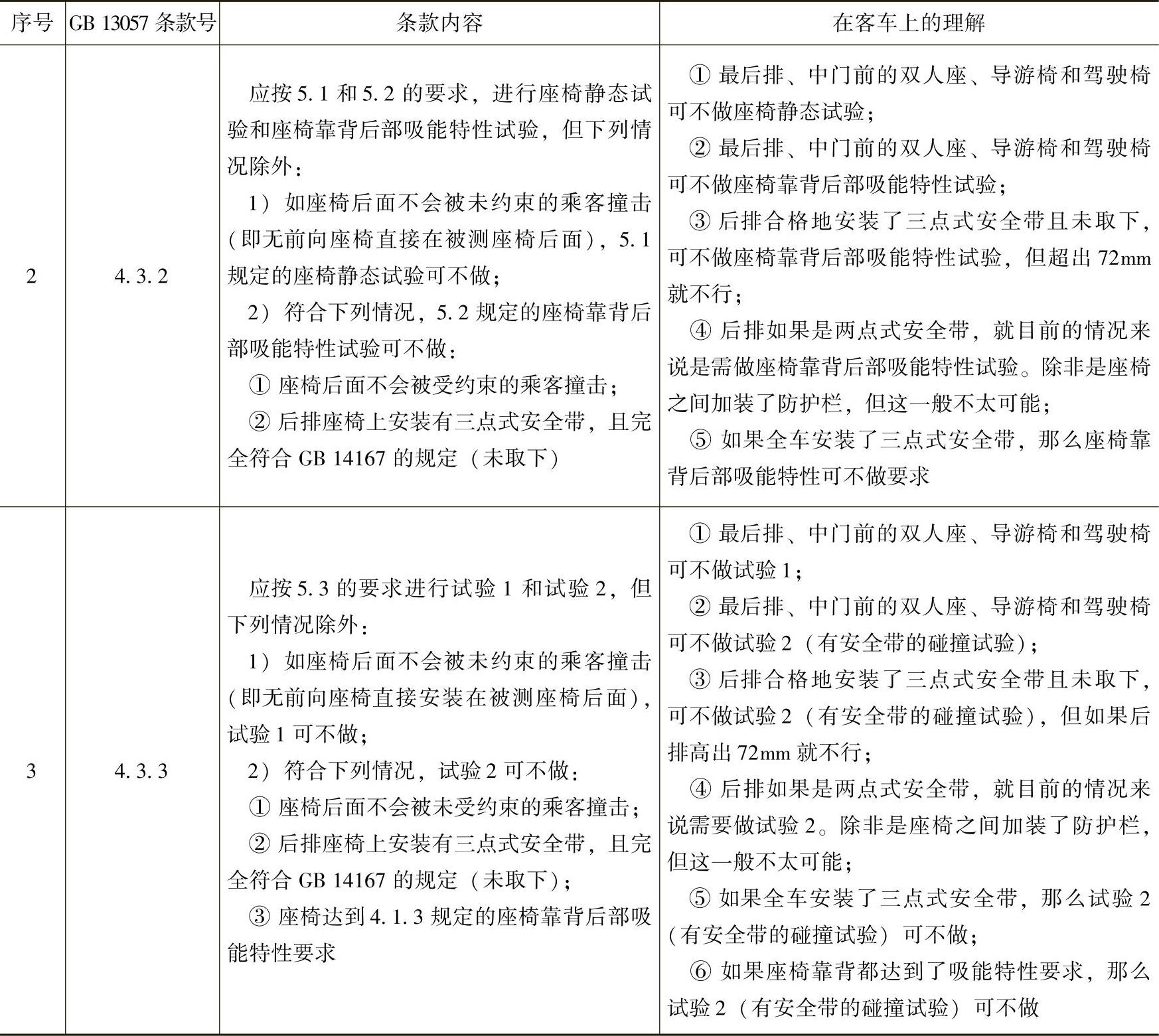

图8-70是根据GB 13057标准上规定的测试状态对一款双人座椅所建立的安装强度计算模型。此模型的实际工作情况是:A点和B点通过螺栓固定于地板上,C点和D点通过螺栓固定于侧墙上。因此,为简化计算,同时将计算模型置于最恶劣之工况,计算时我们将C点和D点也落到地板上:与AB同高同宽。这样算出的A点的固定螺栓拉力值是F=19230N,大约2000kgf,而8.8级的M8螺栓其抗拉强度是3300kgf。因此座椅安装结构设计的重点内容是如何保证固定座椅的车身部位之强度,简言之就是如何让座椅从车身“拔”不出来。

图8-69 一款座椅的静态强度计算模型

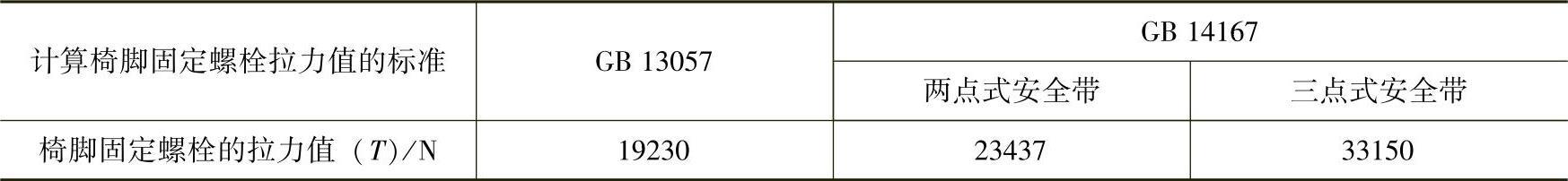

至此,我们可将图8-68和图8-70结合起来,以相同的座椅模型来比较座椅的安装强度和安全带固定点的强度对于固定座椅的底脚螺栓所产生的拉力值,见表8-16。

图8-70 一款双人座椅的安装强度计算模型

可见,为满足安全带固定点的强度要求,座椅的固定强度要比GB 13057所要求的要大得多,所以在做座椅设计时,可以用安全带固定点强度覆盖座椅安装的强度。但反过来能合理吗?既然GB 13057和GB 14167可相互引用,我们何不以GB 13057来覆盖GB 14167呢?因为从表8-15的数值来看,GB 13057明显要低得多,这也意味着在结构上要来得容易。至此我们也解开了标准的循环引用问题:二者只要满足其一即可,但最好是用安全带固定点的强度来覆盖座椅的安装强度。

表8-16 座椅底脚螺栓所产生的拉力值(T)

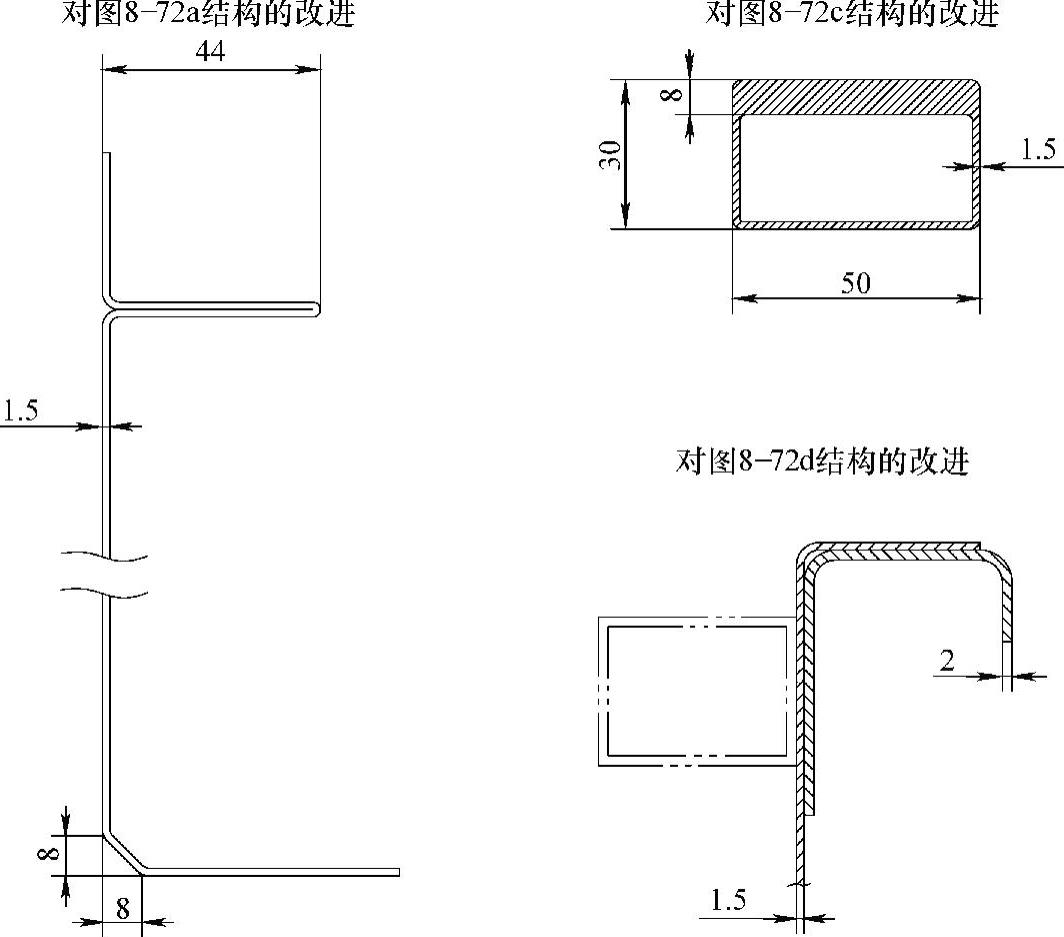

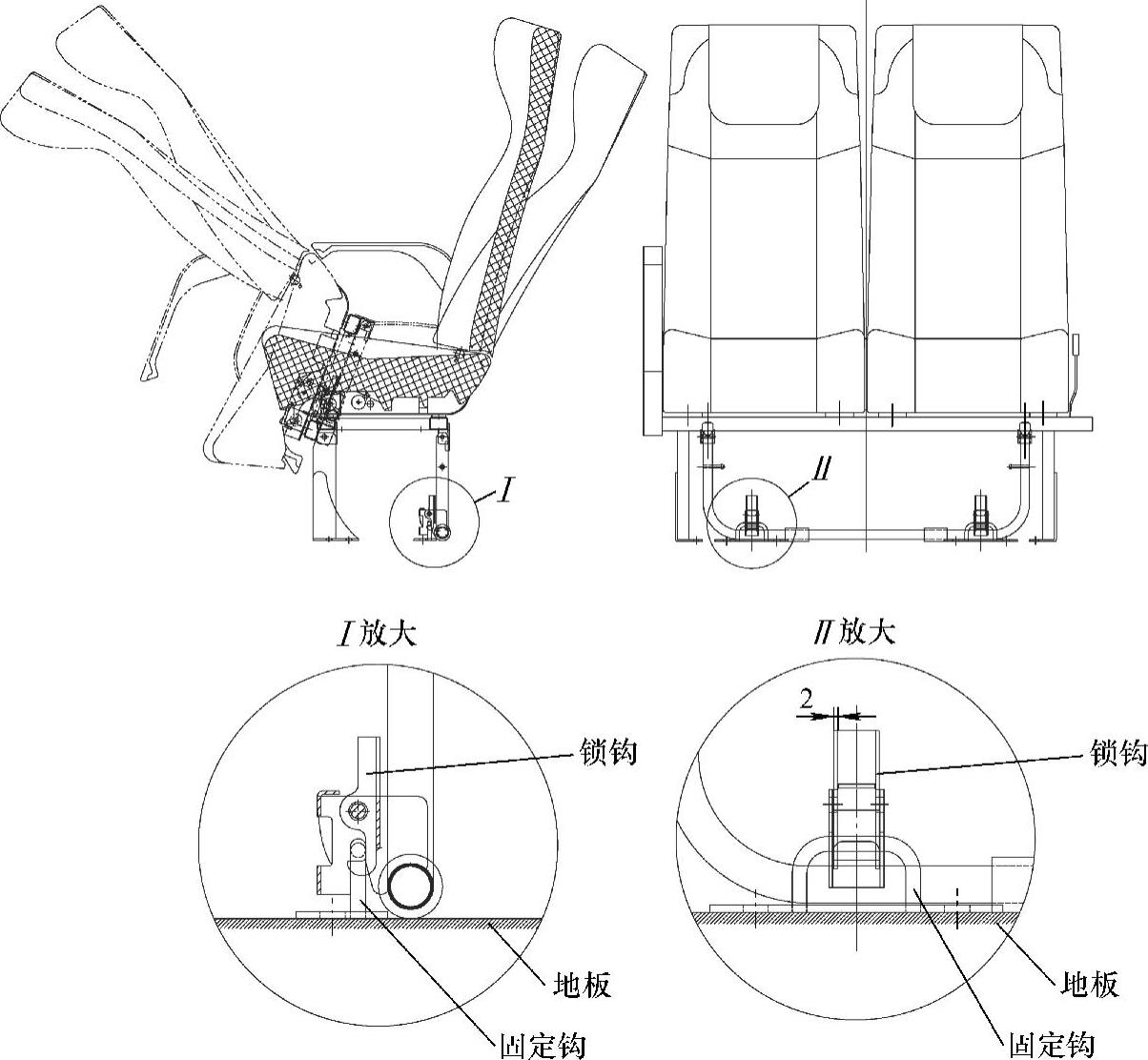

座椅的固定结构可以分成两个时代:滑道调整结构时代和螺栓固定结构时代,其分水岭是GB 18565—2001《营运车辆综合性能要求和检测方法》的颁布实施,在此之前是滑道调整和螺栓固定两种方法都可采用,而从GB 18565规定了“乘客座椅间距不得采用沿滑道纵向调整的结构”之后,则只能采用螺栓定点固定了。图8-71是NEOPLAN一款车型的座椅固定结构,它是滑道结构。

图8-71 NEOPLAN一款车型的座椅固定结构

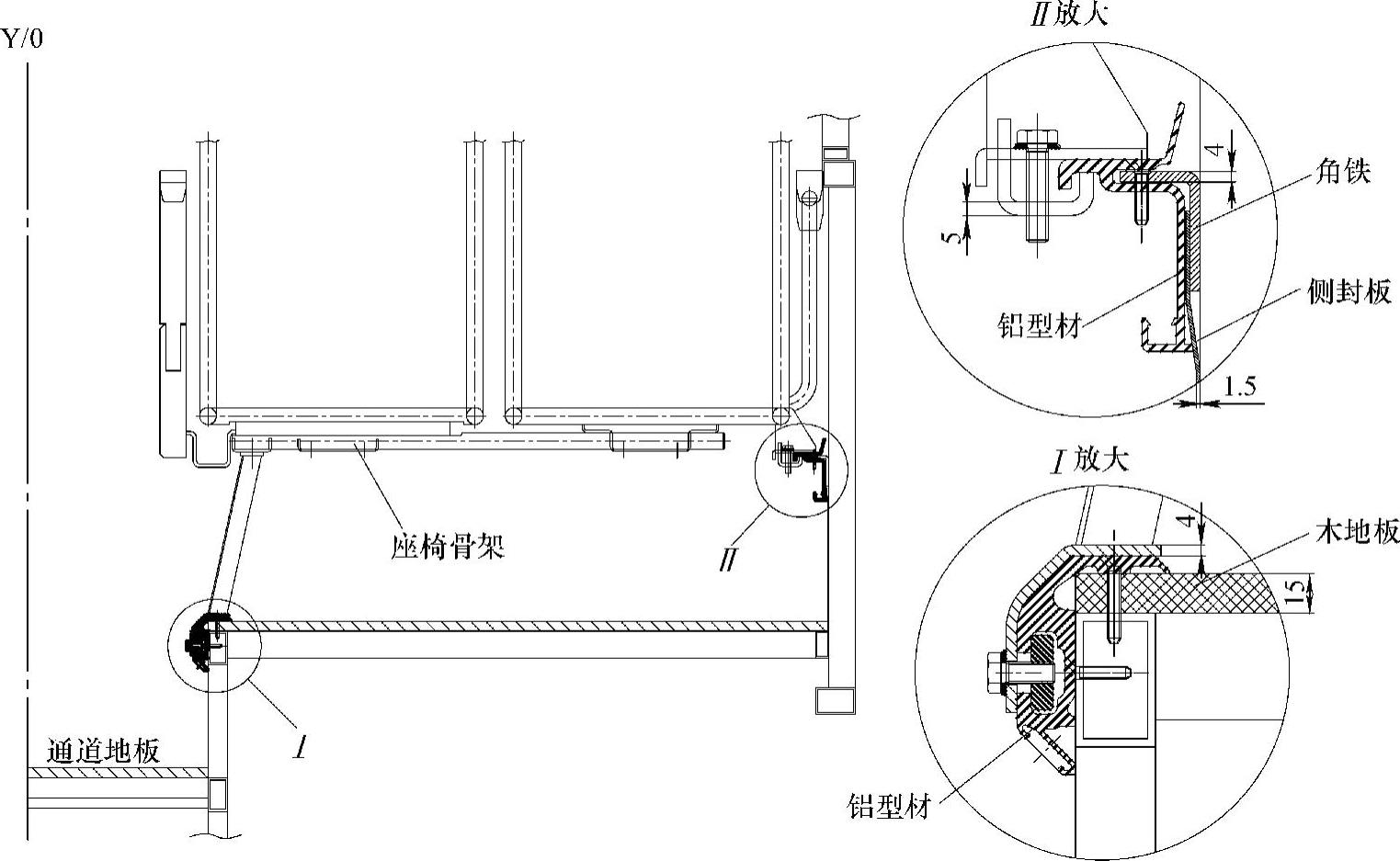

图8-72是常见的座椅固定结构,图a和图b是侧墙处固定点的两种结构,图c和图d是通道处固定点的两种结构:

图a是通过了检测的结构,缺点是侧封板制作工作量大。

图b的优点是结构简单,缺点是螺纹孔需现场钻孔,工作量大。

图c的优点是总装的装配工艺性好,缺点是焊装的工作量大,且在总装时螺纹孔需现场钻孔,这种结构未必能通过检测,原因有两个:其一是手工攻螺纹的螺纹质量不稳定,其二是预埋板与地板骨架之间不可能连续焊接,如果固定座椅的螺栓正好处于两个焊点之间,那此时就会影响到座椅的固定强度。

图d的优点是结构简单,缺点有两个:一是对通道侧封板的高度尺寸加工精度要求较高,二是通道侧封板的厚度需加厚,至少要达到2mm,但这是一种通过了实测检验的结构。

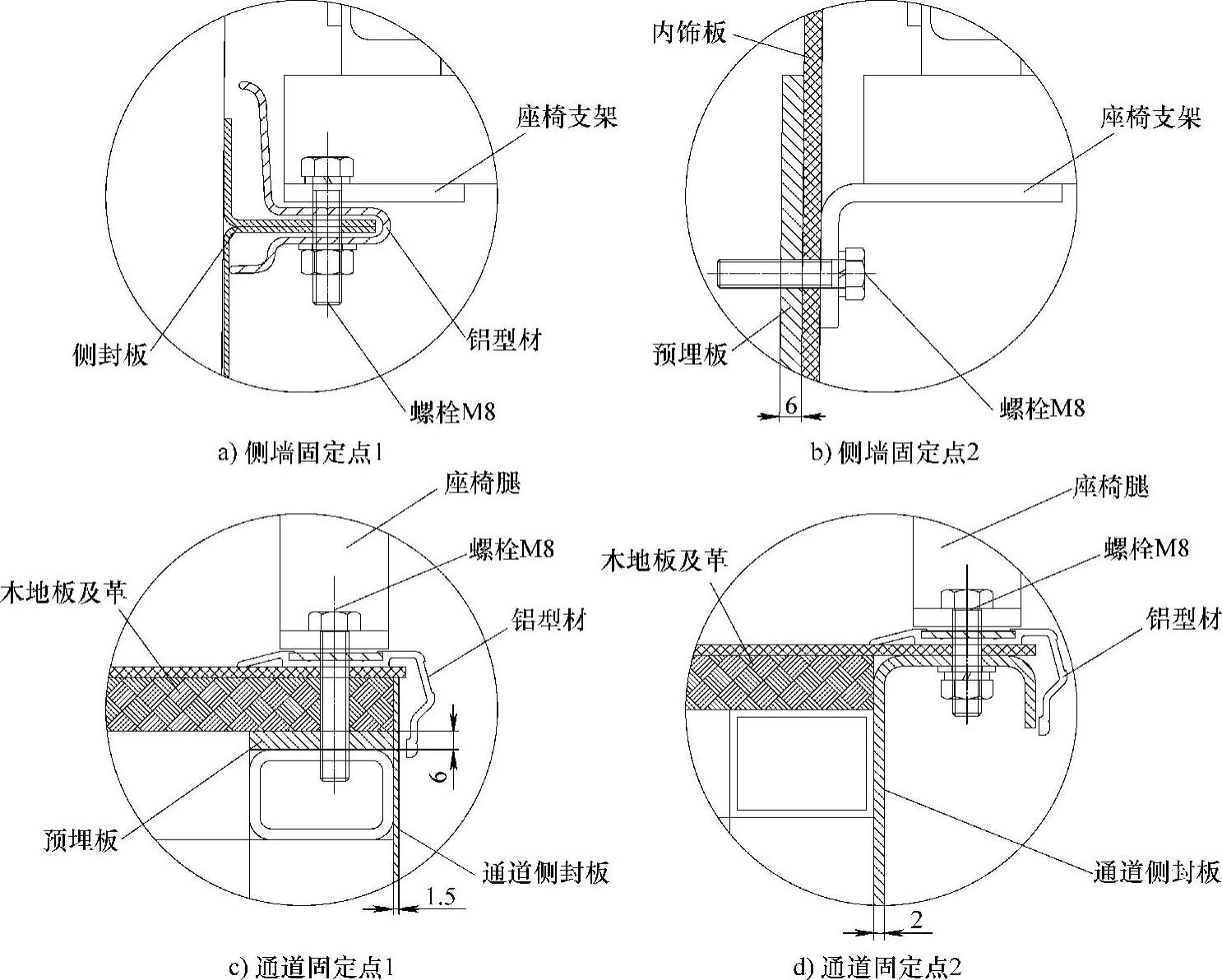

图8-73是对图8-72座椅固定结构的改进:对图8-72a的改进是开发一种整体的座椅侧挂板,它可以向型钢制造商定制;对图8-72c的改进是开发一种不等壁厚的方钢,它也可以向型钢制造商定制,此能解决两个问题:一是焊接工作量,二是焊点与螺栓点的位置关系;对图8-72d的改进是将其变为组焊件以减轻重量。

图8-72 常见的座椅固定结构

图8-73 对图8-72所示的座椅固定结构的改进

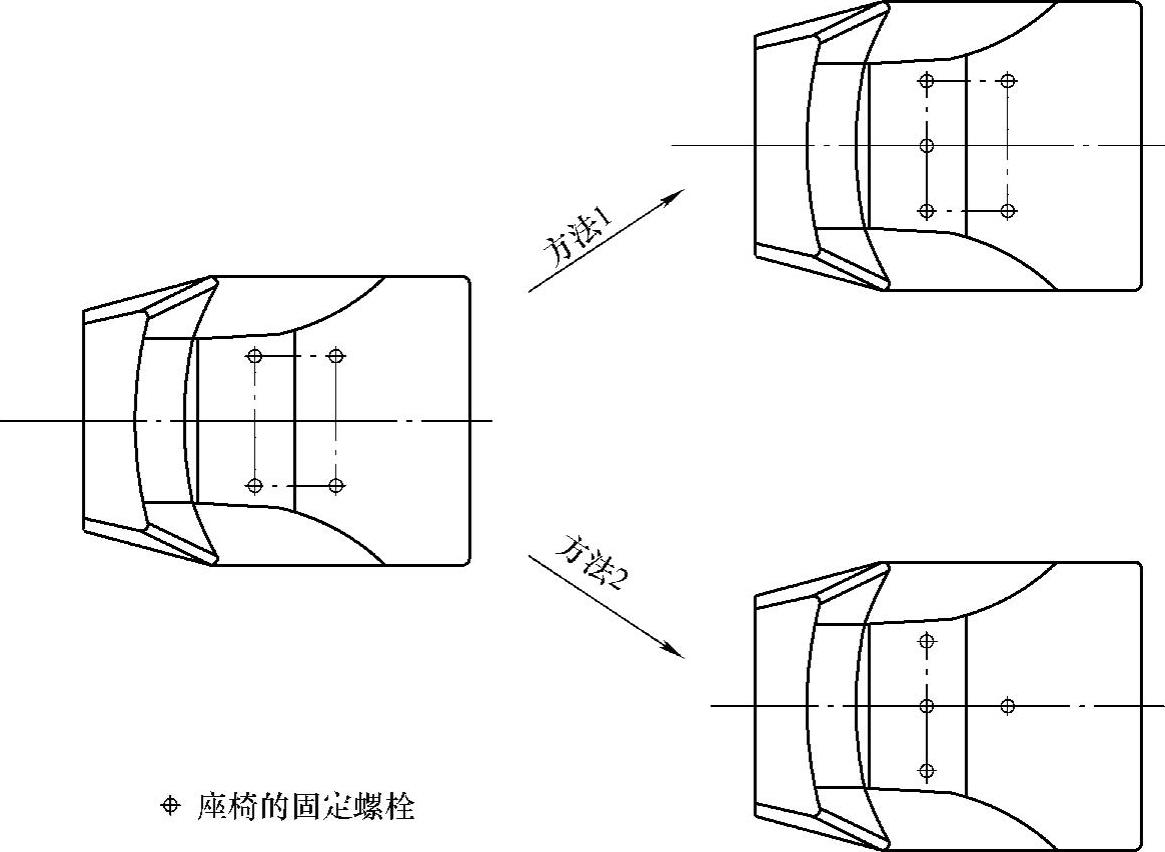

另外,对于一些特殊部位的座椅安装方式我们也要注意,如客车的最后排五人椅,通常是没有椅腿的,是通过座椅骨架直接固定于地板之上。一般说来,此时对于一个单人座(如中间那个座位),四个8.8级的M8螺栓足够了,只要设计时尽量加大座椅安装螺栓的前后间距即可。如果不放心,则可采取图8-74的方法来加强:方法1是增加一个螺栓,但要加在后边;方法2是不增加螺栓,而是将螺栓原来的2+2布置改成3+1布置,3个排在后边。因为从座椅检测的受力情况分析,承受拉力的都是后边的螺栓,所以我们只要在后边增加螺栓就可以了。这样的好处是结构上仍可采用预埋板攻螺纹的固定方式,而不采用螺母连接。因为螺母连接的方式操作起来比较困难,生产效率低。

(https://www.xing528.com)

(https://www.xing528.com)

图8-74 后排单人座安装方式的加强方法

2011年比利时车展的某款车型,其座椅的固定方法见图8-75,注意其椅脚的固定螺栓,靠后边的两个螺栓是紧挨着的,三个螺栓呈2+1的布置形式。

对于平地板结构,乘客座椅位于通道处的固定螺栓也应采用这种“2+1”的布置形式。

3.座椅安装要求

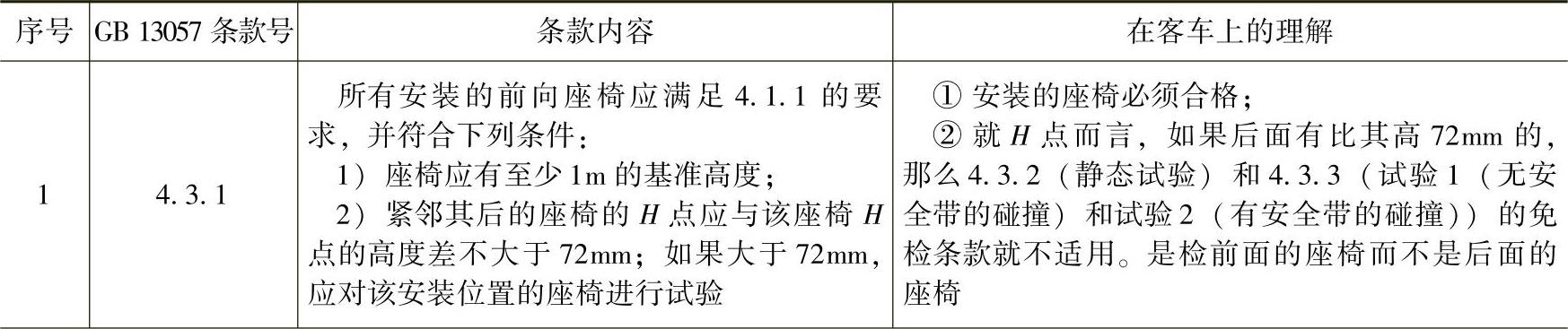

座椅安装要求是座椅在空间布局上的要求,现将GB 13057标准中的相关内容汇成表8-17,以帮助我们来准确地理解。

图8-75 呈2+1型式的椅脚固定螺栓

表8-17 对GB13057标准中有关座椅空间布局的理解

(续)

实际上对于客车而言,上面的那些免测条款的意义并不大,因为客车乘客座椅的结构基本是一样的,所改变的只是椅腿的安装型式,靠背的骨架和弹性材料是不改变的。只要一个座椅测试通过了,其他座椅自然就可免测试了。比较有实际意义的是如何使座椅固定件的要求实现免检。因为标准第4.2(座椅固定件要求)条之规定没有涉及有相邻座椅的情况,所以我们还不能根据其前后座椅的情况来判定它是否不用做5.4(车辆固定件试验)所规定的试验。比如,安全门位置安装的可前翻座椅,无论其前面和后面安装了什么结构的座椅,也不管它们采用了何种型式的安全带,这个前翻座椅都不能免检。而这种前翻式座椅是很难通过图8-70的测试的,更别说通过三点式安全带的拉力测试。图8-76所给出的一款前翻式座椅,它是很难通过测试的,理由是其锁钩的材料太单薄了。

4.公交客车乘客椅的安装要求

以上我们主要讨论的是M3类客车中的Ⅲ级车,而对于Ⅱ级车,我们可直接参照Ⅲ级车标准来执行。对于I级车,即公交车,我们能执行的标准只能是GB 15083—2006了。但要明确:驾驶椅对所有的车型都可按GB 13057执行,只是乘客座椅执行的标准不同。

图8-76 一款前翻式乘客座椅

遍观GB 15083—2006,能找到与公交座椅有关的条款如下:

①{4.2}M2、M3和N类汽车座椅的一般技术要求:

{4.2.1}座椅及长条椅必须牢固地固定在汽车上;

{4.2.2}可移动的座椅及长条椅在其使用位置都应能自动锁紧;

{4.2.3}可调式座椅靠背在调节范围内任意位置都应能锁止;

{4.2.4}所有可前翻的座椅或可折叠的座椅靠背,在其使用过程中都应能自动锁止。

②{5.2}座椅靠背及其调节装置的强度试验:

通过一个模拟GB 11551—2003中附录C所述的假人模型,对座椅靠背沿纵向向后施加相对于座椅R点530N·m力矩的负荷。对于长条座椅,如骨架部分或全部(包括头枕部分)为一个以上座位共用,则应对这些座位同时进行试验。

③{5.3}座椅固定装置、调节装置、锁止装置和移位折叠装置的强度试验:

5.3.2.4通过座椅质心,沿水平向前和向后分别施加相当于座椅总成重量20倍的负荷。加载时要求逐渐加载到规定值,并在该值上保持0.2s以上。当汽车安全带固定点装在座椅上时,施加上述向前负荷必须同时按GB 14167中的规定对安全带的安装固定点施加相应的负荷。

因此,对于公交车乘客座椅我们可得到如下结论:

1)标准中未提及靠背吸能特性的要求。

2)标准中未提及安全带的要求。

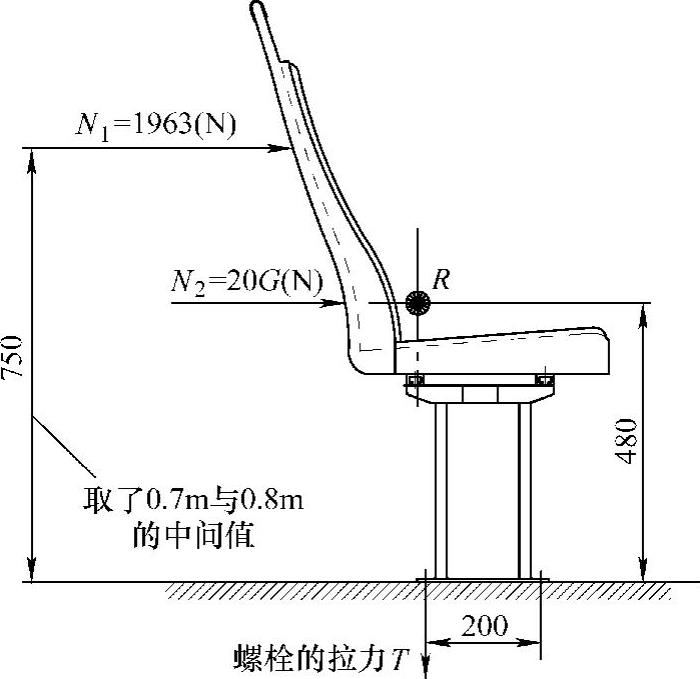

3)对于靠背强度,为了达到对R点530N·m的力矩,我们采用与Ⅲ级车同样的力作用点,则此时的力值应为1963N,大约是Ⅲ级车的40%。图8-77所示是公交座椅地脚螺栓的拉力计算模型。实际上对于公交座椅靠背的强度要求是远低于客运客车的。

4)对于固定点的强度,我们假定单个公交座椅的重量G是100N,质心在R点,那么可算出地脚螺栓的拉力值T=6000N,这个数值倒不是很大,所以公交车的座椅安装强度是问题不大的。

图8-77 公交座椅的强度检验模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。