仪表台是客车上最复杂的内饰件,从设计到装车,要经过造型创意、结构设计、模型制作、样件试装等设计和工艺程序,缺一不可。比如单以造型来言,顶盖的内饰件可以不用进行造型设计而直接做模型,但仪表台则不然:没有造型效果图就没法做模型。同时,仪表台还涉及人机工程、材料工程、加工方法及工艺路线等方方面面的问题。因此,仪表台也是客车内饰中最花费时间的。

本节只讨论当造型确定后,仪表台的设计和制作问题。

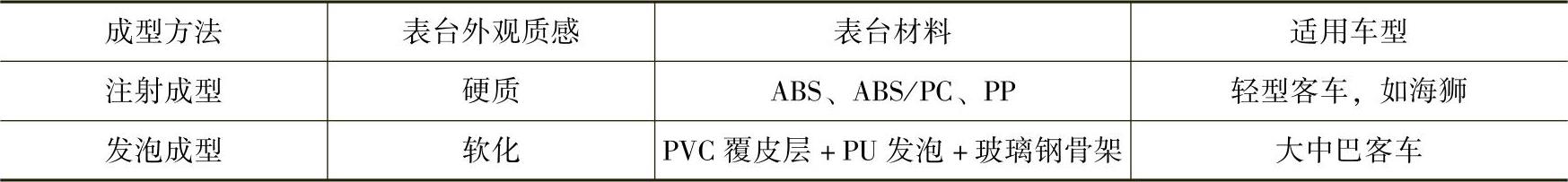

一般来说,有骨架式客车采用的是发泡仪表台,如大、中巴客车;无骨架式客车采用的是注塑仪表台,如海狮轻型客车。

本书将重点讨论大、中巴客车的发泡仪表台的设计与加工。

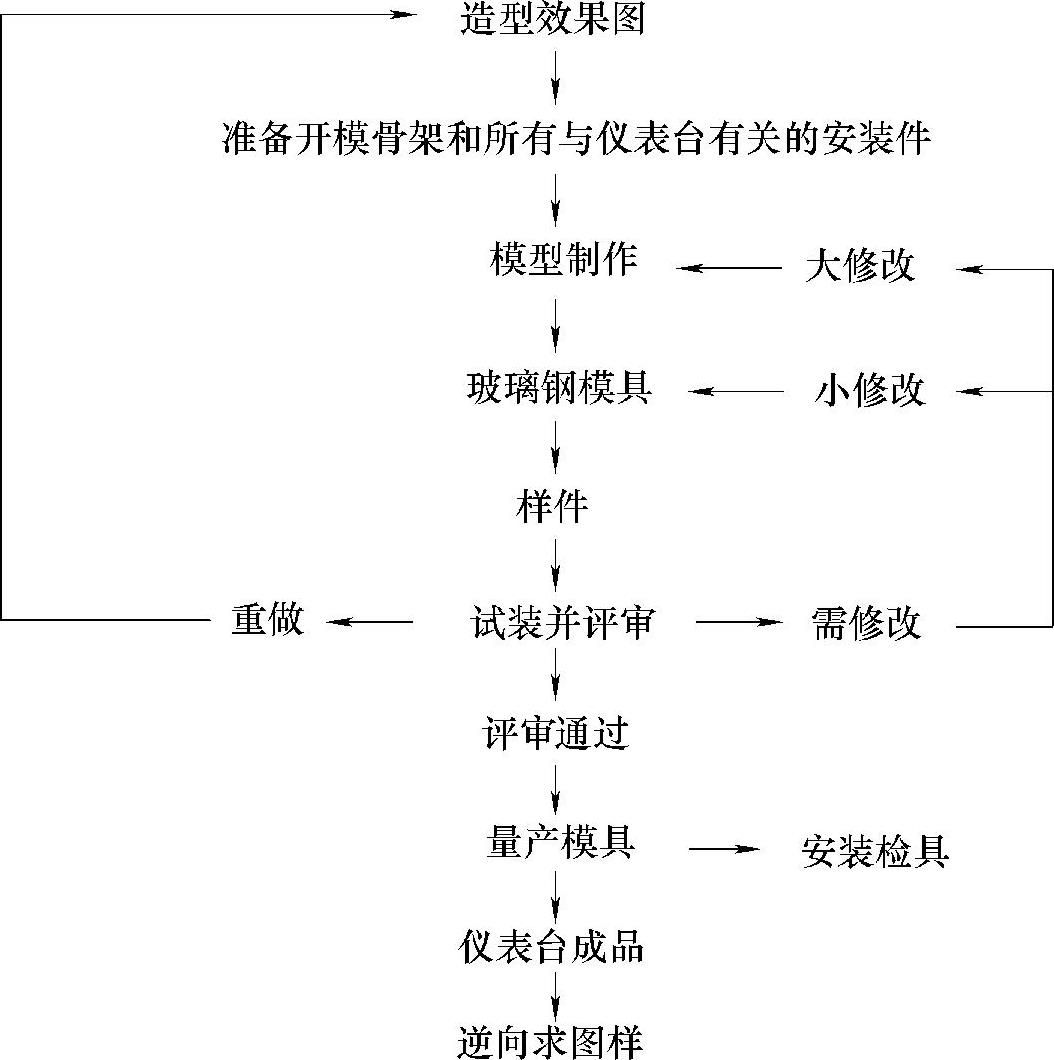

下面是发泡仪表台从结构设计到批量生产的各个步骤。

1.草图布置

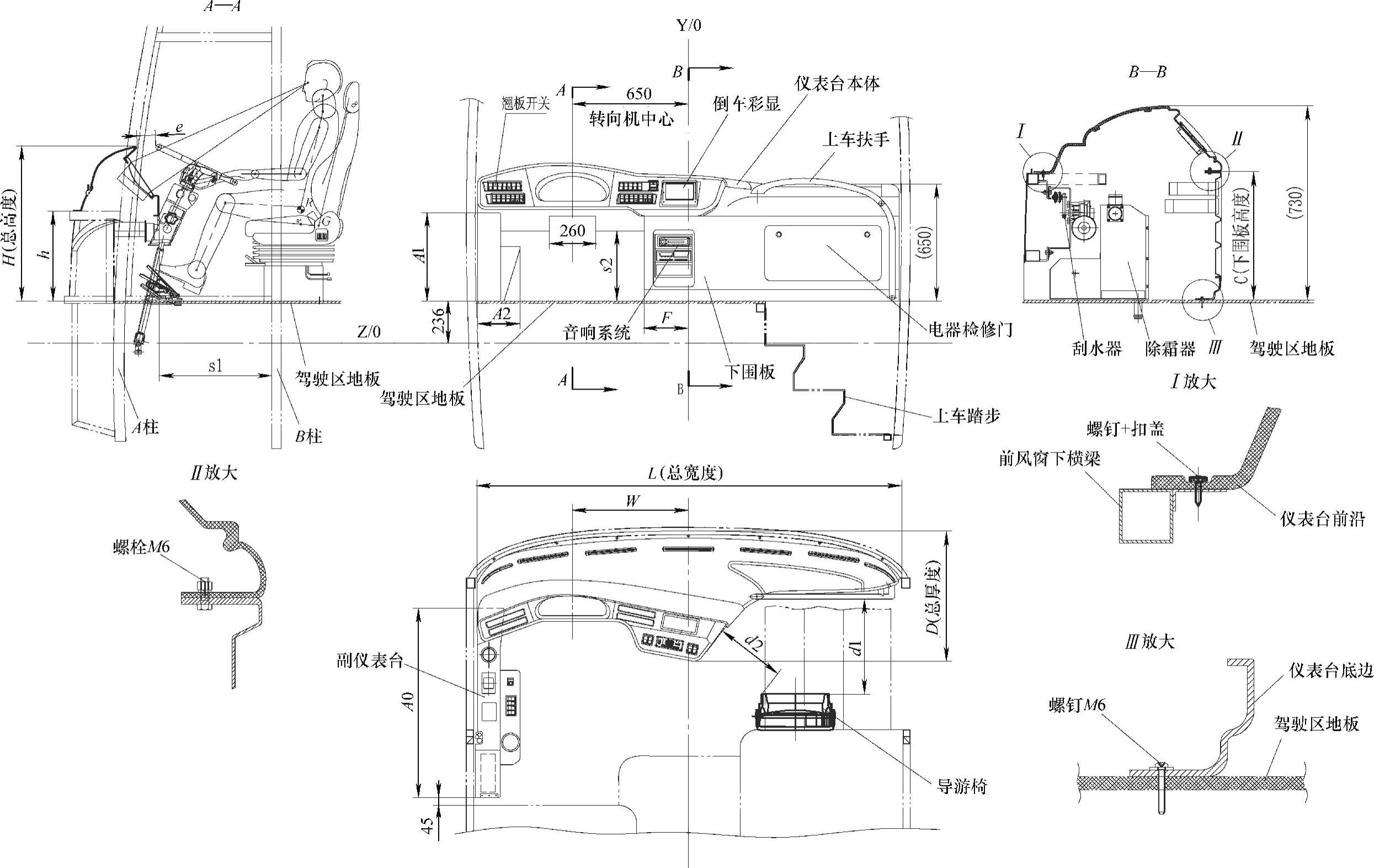

这是在仪表台的造型效果图被冻结后,结构设计的第一步。图8-42是一款仪表台的安装图。要说明的是,此图在仪表台的图面设计阶段是绘不出来的,只有在实物定型以后,通过逆向工程才可求得此图,其中原因在后面我们还要详细解释。

在草图阶段,即仪表台的布置阶段,是根据人机工程、相关标准以及具体的车型开发目的来给出仪表台的一些关键点和特征值。就图8-42来说,我们应至少标定出如下的尺寸及其限值:

①H:仪表台总高度,一般来说不应超过转向盘。此时的转向盘及其组合开关的空间位置已被总布置设计者冻结。

②L:仪表台总宽度,也叫总长,与左右A柱内饰件的间隙预留在5~8mm比较合适。

③D:仪表台总厚度,也叫深度。为了增加乘客区尺寸,D有越来越小的变化趋势。

④C:下围板高度,与仪表台布局、电器检修门尺寸有关。

⑤S1:仪表台在转向盘中心位置的前后定位尺寸,涉及与组合开关的配合间隙。

⑥S2:仪表台在转向盘中心位置的两侧高度尺寸,涉及驾驶员腿部的操作空间。

⑦F:下围板最左边距Y=0线的尺寸,涉及驾驶员腿部的操作空间。

图8-42 一款客车仪表台的安装图

⑧e:仪表台与转向盘的间隙,不小于80mm。

⑨A0:副仪表台的长度,要考虑副仪表台与主仪表台是对接还是搭接。

⑩A1:副仪表台的高度,基本可与驾驶员的座椅垫高度持平。

⑪A2:副仪表台的宽度,与驾驶员座椅的间隙至少保证30mm。

⑫d1:上车引道宽度,不小于400mm。

⑬d2:通道宽度,不小于350mm,为改善通过性,可减小D的值。

⑭h:仪表台安装高度,即前风窗下横梁与驾驶区地板的高度差。

⑮上车扶手的安装位置:根据GB 13094—2007《客车结构安全要求》来确定上车扶手相对于踏步的安装位置。

2.模型制作

这实际是仪表台如何加工成型的问题,不但是仪表台,其他如前后内顶、驾驶员窗内饰板等内饰件都涉及这一问题。这些物料不适合于按图样加工,而倒更适宜于按模型加工,其原因同第4章讲到的玻璃钢、玻璃与骨架之间的加工关系是一样的。而风道内行李架倒可以直接按图加工,原因是虽然其结构组成复杂,但其几何形状简单。在此还要就仪表台不能按图样加工进行说明。

所谓图样,即2D的“Drawing(草图)”和3D的“Molding(模型)”,具体分析如下:

①2D“Drawing”文件即二维图样。其很难详尽表达像仪表台这种复杂的空间几何体的所有信息,我们在其图中只能定性地给出几个边界条件,因此按2D“Drawing”文件来加工仪表台就显得力不从心了。

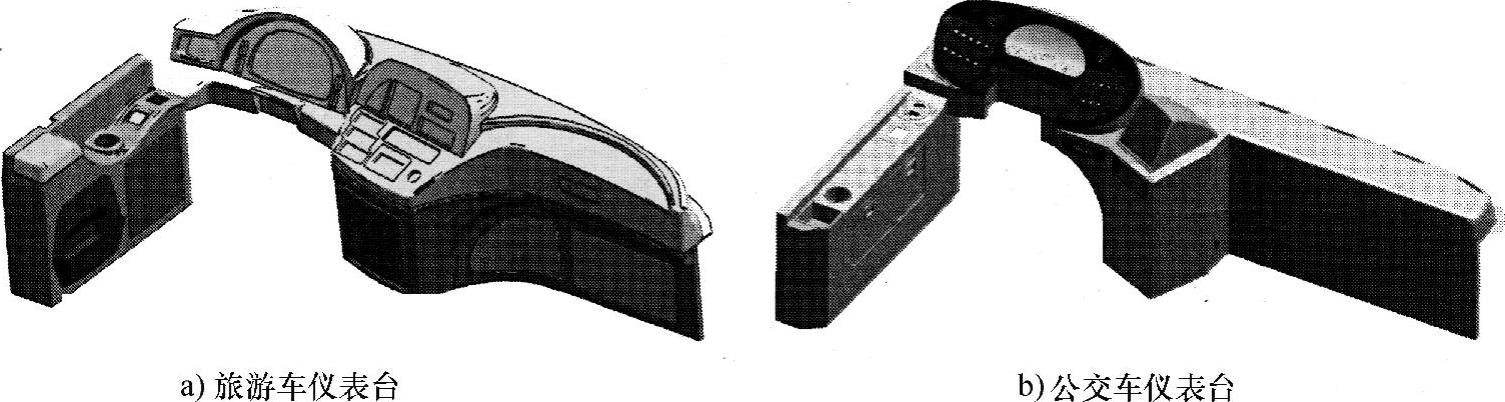

②3D“Molding”文件即三维模型。对于2D“Drawing”文件没有充足的信息来支持零件加工,很多同仁同意这一点。但他们会转而反问:为什么不采用三维模型来加工呢?因为依靠现有的建模软件,如ALIAS、UG、CATIA等,可以完整地建出仪表台的三维模型,图8-43分别是一款旅游车和一款公交车的仪表台3D数模。

图8-43 仪表台3D数模

然而由此数模模型来加工仪表台的成型模具可行吗?这听起来很可行,但问题的关键是数字模型如何转换成实物模型?转换过程中的加工误差如何控制?按现在的技术手段能控制在什么水平上?

虽然说采用数控加工来制作模型是可以保证精度的,但这里还有一个精度匹配的问题:因为前围骨架不是按数控加工的。

因此,与其按图样来制作模型,还不如按实物基准来制作模型,这与前围玻璃钢或风窗玻璃的加工过程有着同样的逻辑。

至此,我们的观点是要完全放弃按图样来制作仪表台的思想。这没有什么不能理解的,更没有什么值得失落的,这完全是观念上的转变。

在此,我们要把仪表台等内饰件的开发制作过程在此一并讲述:

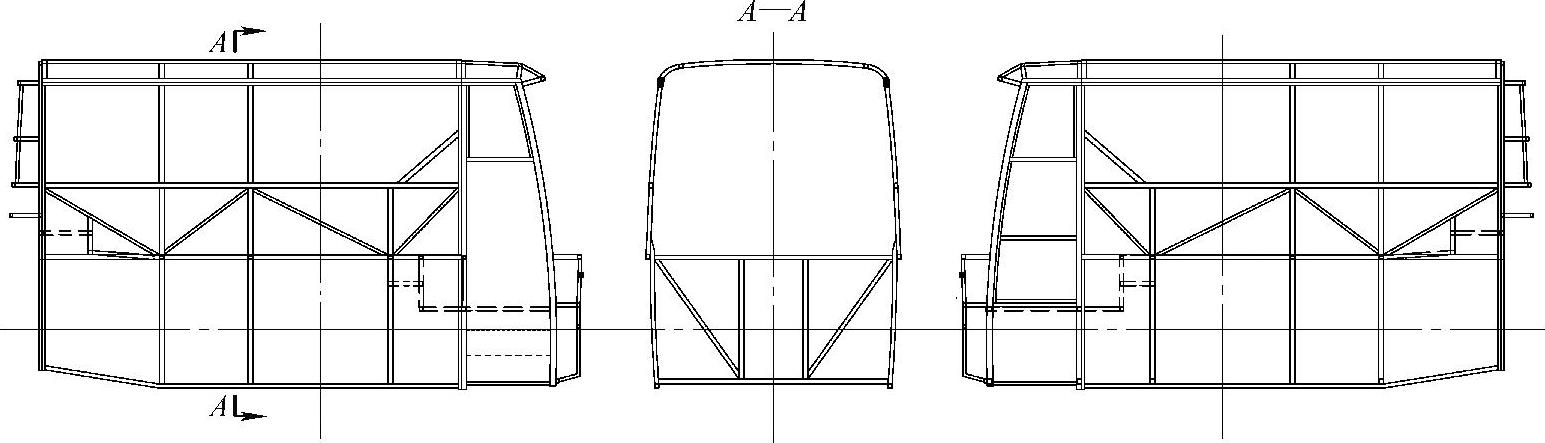

第一步:加工至少两套车身骨架,即车身六面体骨架。骨架能反映出将来量产状态的各个安装刚性面,如上车踏步都要带出来。为降低浪费和减少工作量,这种车身骨架可以是缩短状态的,即包括后围骨架、B柱及以前的所有骨架,余下的中间段取2~3m长度即可,图8-44所示为一款缩短尺寸的骨架总成。此时要面对两个问题:一是如何保证这两副骨架之间的一致性,二是如何保证这两副骨架与以后量产骨架之间的一致性。这两点都会影响到量产时的零件之间的互换一致性与装配协调性,这应是工艺研究的重点,在此我们不多述。

图8-44 缩短尺寸的车身骨架总成

这两套骨架做好后,一套用于开发顶盖内饰和侧围内饰,另一套用于开发仪表台。

对于开发仪表台的这套骨架,也可以不含后围,仅仅包含B柱之前的骨架也可以。但这套骨架上还要安装以下零部件:

①驾驶区的木地板及地板革。

②转向盘管柱安装支架。

③转向盘、转向盘管柱、组合开关。

④离合器踏板、制动踏板、加速踏板。

⑤驾驶椅。

⑥导游椅。

⑦除霜器。

⑧刮水系统,除去刮臂和刮片。

⑨配电板及其电器附件。

⑩线束固定梁。

其实这些东西都是仪表台加工及安装时的边界条件。想想看用二维图样来表达这些边界条件会有多复杂,而且还未必表达得准确。客车这东西,就是以最简单的方法做出最好的产品。

接下来还要准备仪表台自身需安装的物料,明细如下:

1)组合仪表。

2)翘板开关,宁多勿少。

3)倒车显示器。

4)音响系统,如CD机或DVD机等。(https://www.xing528.com)

5)空调控制面板。

6)暖风控制面板。

7)离合器油壶。

8)除霜风口。

9)倒车镜调节开关。

10)驻车制动(手刹)阀。

11)上车扶手,若不符合要求,则需重新开发。

第二步:制作模型。在第一步的所有物料都准备齐全后,我们就可以制作模型了。这实际上是把效果图中的仪表台在第一步的实物骨架上做出来。其实即使按三维模型来加工,也要进行这一步,此时一是三维模型显得多余,二是不可能按三维模型的数据来检验实际模型。因为我们不太可能采用数控加工方法按数模来加工仪表台的模型。一是太浪费了,违反了客车的从简原则;二是按数模来加工的仪表台模型是相对于图样准确的,再精确也不一定能顺利装车,违反了相对准确度的原则。

模型的材料常见的有两种:木材和泡沫塑料。模型的制作过程类似于做一件冰雕作品,这一过程也与玻璃钢的模型制作过程一样。因此,加工模型的材料必须具有很好的可雕刻性。这样一来,明显是泡沫塑料好于木材。这种泡沫塑料采用的是聚氨酯泡沫,密度在30~50kg/m3,属于硬质聚氨酯泡沫,可加工性很好。模型粗刻到位后,可用原子灰腻子来最后处理得到理想的模型表面。模型的制作完全取决于工人技师的业务水平,并且凡是用过聚氨酯泡沫的,决不会再用木材了,因为木材的雕刻性远远不及聚氨酯泡沫。之所以还有习惯于用木材的,是因为聚氨酯泡沫的使用在客车业内还不普及,更是因为客车行业内对其零部件的加工制造工艺理解得还不够深刻。

轻客的注塑仪表台倒可以按数模来数控加工其注塑模具,但它也必须在白车身的数据验证模型上来实物验证。因此,在大客车上,骨架模型就相当于客车的车身数据模型。

模型的制作要满足以下要求:

①符合草图布置阶段所确定的边界尺寸。

②对于仪表台自身需安装的物料:合理地布置板面,此时可不在图样上考虑人机工程,而在此实车模型上来作人机工程,即现场确定最合理的安装位置。

③翘板开关要有备用的孔位。

④副仪表台上尽量不放置开关面板,以防驾驶员窗进水产生问题。

⑤合理的除霜风口的形状、布置位置、安装数量以及其引风管道的结构方式等。

⑥合理的上车扶手的安装方式及位置。

⑦合理的下围板的高度及装配方式。

⑧电器维修口盖的大小及位置应合理。

以上各步做完后,需经过评审、修改、定型并冻结。

3.样件制作

样件即小批量的试装车样件,此时通常采用玻璃钢覆皮。由第二步定型的仪表台模型来翻制玻璃钢模具,再以此模具来制作玻璃钢小批量样件。这一步仅仅是为了验证仪表台的安装尺寸及其装车效果,可根据样车的评审意见进行修改,然后再小批量装车、再评审、再修改,直到各方面满意为止。此时即可进行下一步:批量装车件的制作,这也是最终定型的仪表台。

4.量产状态的仪表台制作

此时的关键问题是选择什么材料来生产批量仪表台,这当然是由客车仪表台的使用要求决定的:

①仪表台要有足够的强度和刚度,能承受仪表、开关、线路的负荷,更能满足上车扶手的使用要求。

②能满足设计者或使用者的审美装饰性要求,并且表面反光度要低。

③要有良好的耐候性,在长时间的阳光辐射下应能有良好的尺寸稳定性,不变形,不影响电器的正常工作。

④工艺成熟,成本适中,可批量生产。

综合各方面因素,目前客车仪表台成型工艺主要有两种方法:注塑仪表台和发泡仪表台,见表8-2,这两种工艺也产生了两种不同质感的仪表台:硬质仪表台和软化仪表台。

表8-2 客车仪表台的两种主要成型工艺方法

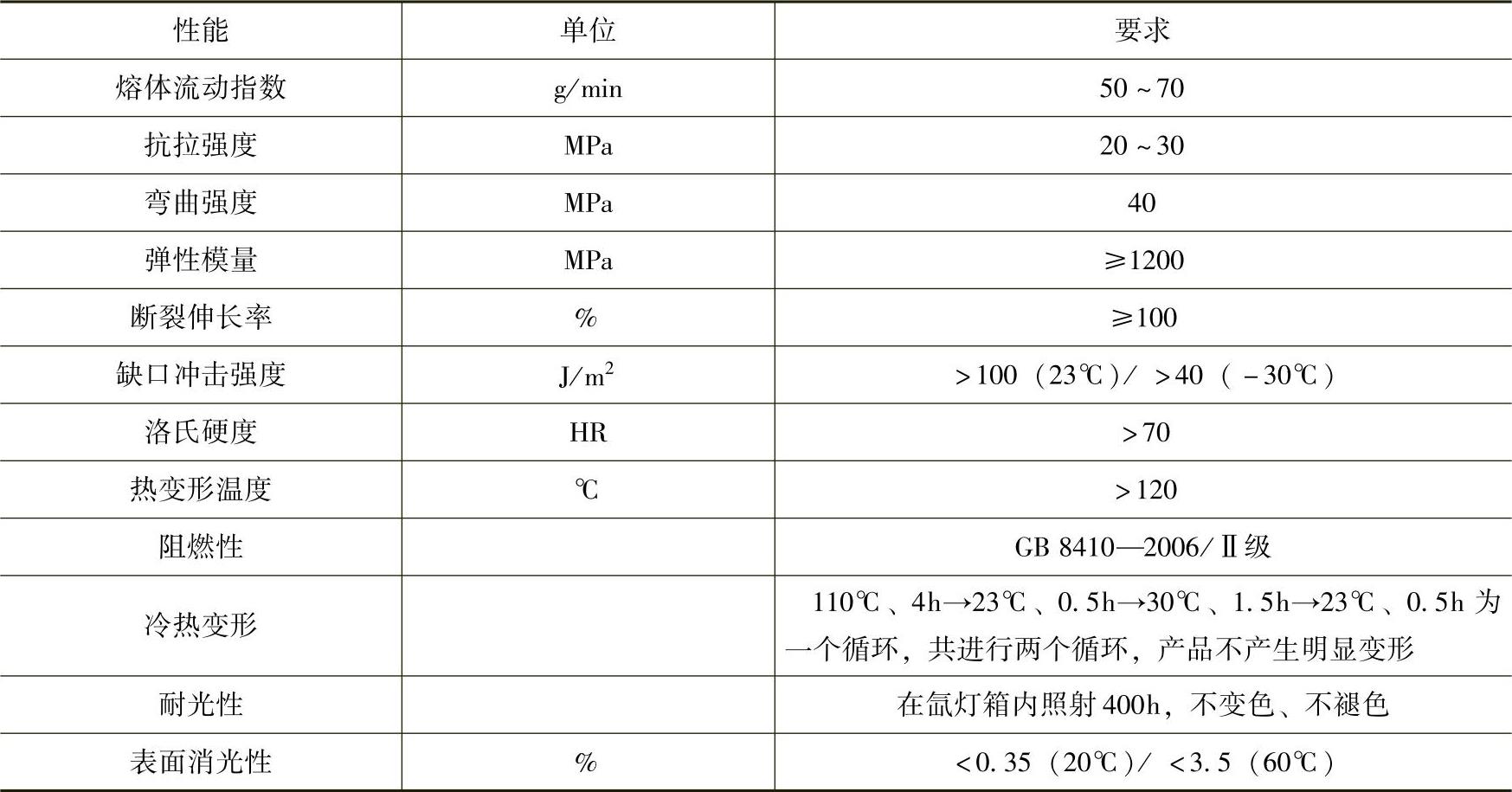

1)注塑成型的硬质仪表台主要用于产量大且车身尺寸比较稳定的中小型客车上,其优点是产品表面质量好、产生效率高,缺点是模具费用高、PP(聚丙烯)的低温性能差,若在低温环境下使用,PP要进行改性处理,表8-3是ABS或改性PP硬质仪表台的主要技术指标。

表8-3 硬质仪表台的主要技术指标

2)发泡成型的软化仪表台则是现今大型客车仪表台的主流型式,其结构可分为三层:覆皮层、发泡层和骨架层。

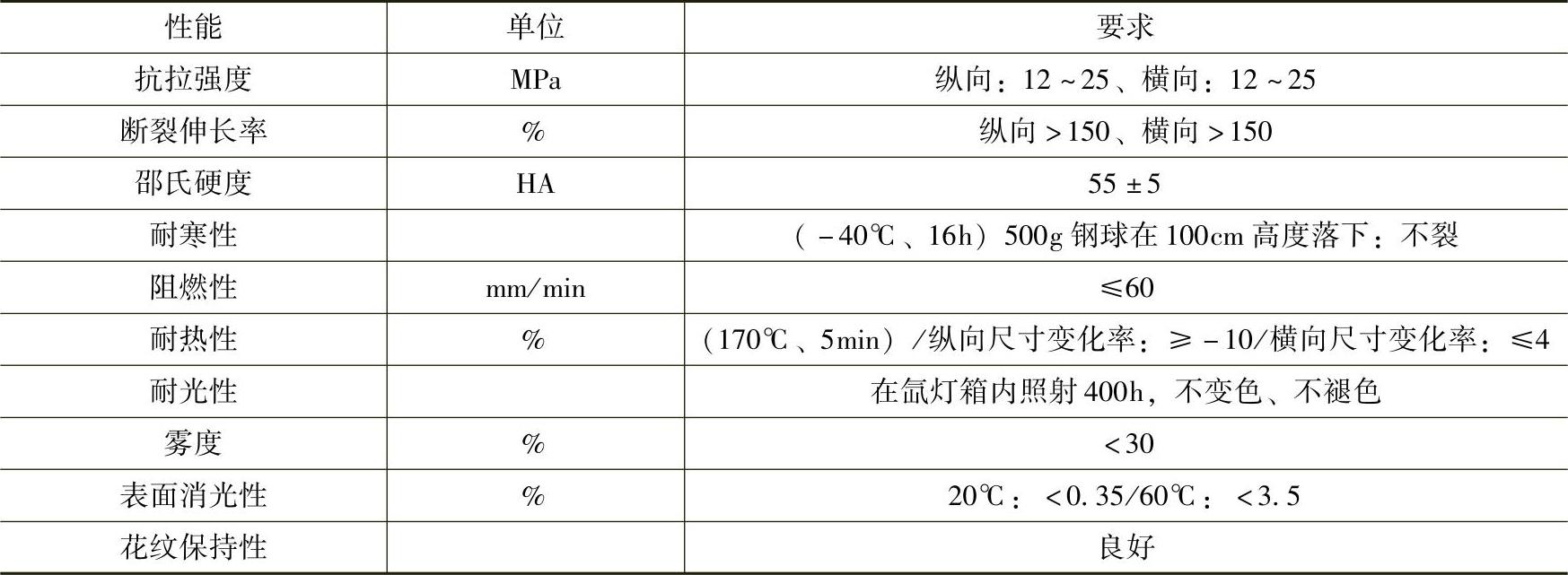

①覆皮层:采用聚氯乙烯(PVC)膜,厚1.0mm左右,真空吸塑成型,表面应色泽均匀,不能有伤痕、裂纹、缺损、气泡、气孔等缺陷,其技术指标要满足表8-4的要求。

表8-4 软质仪表台覆皮层的主要技术指标

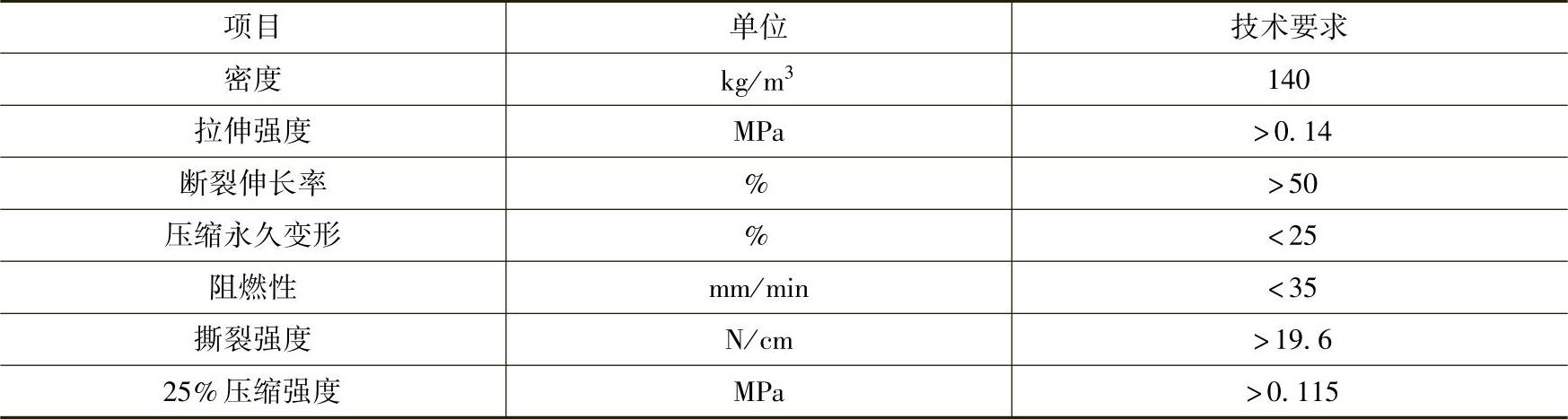

②发泡层:采用半硬质聚氨酯泡沫塑料(PU),其特点是具有较高的压缩负荷值和较高的密度。半硬质PU的定义是50%的压缩后永久变形量为2%~10%;而硬质PU是大于10%。半硬质PU有普通型和结皮型两种,客车仪表台采用的就是普通型,密度是60~150kg/m3。结皮型的密度是550~800kg/m3,主要用于转向盘、软化护栏等。客车仪表台用的半硬质聚氨酯泡沫塑料技术指标如表8-5所示。

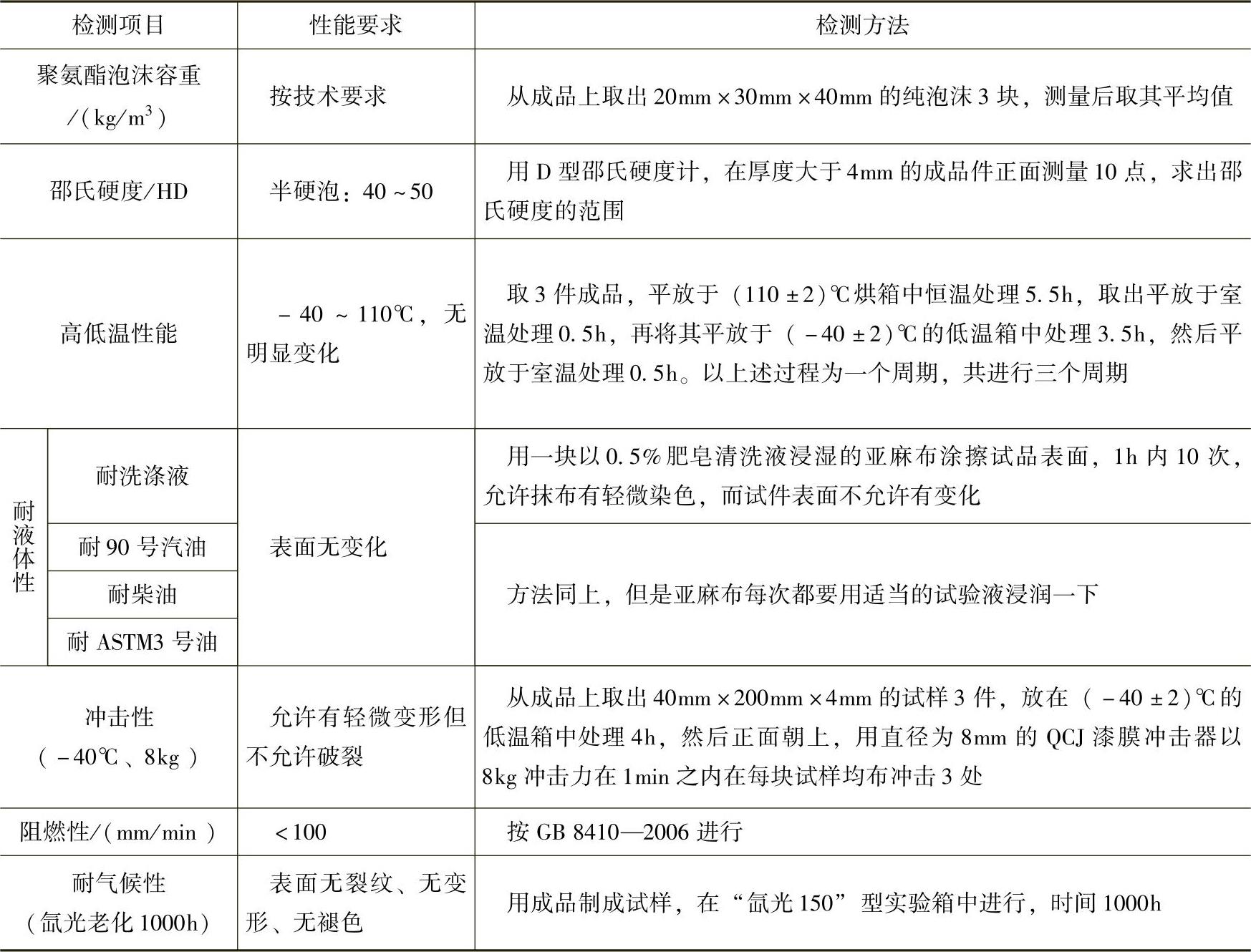

表8-5 半硬质聚氨酯泡沫塑料技术指标

③骨架:采用的是玻璃钢,强度和刚度好,防腐性能好,成型工艺好,重量轻,成本适中。玻璃钢骨架的模具制作依据取自于上一步定型的仪表台模型。

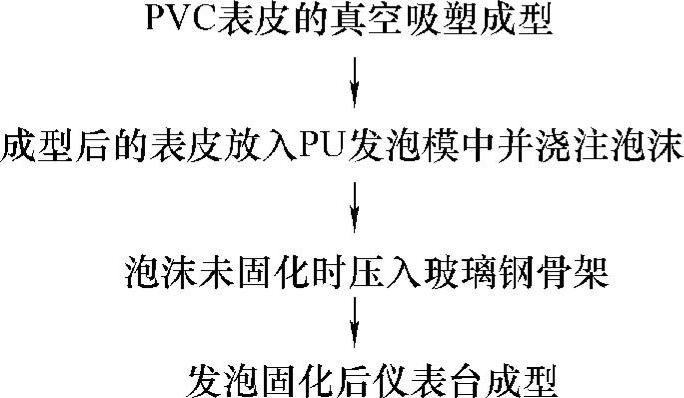

软质发泡仪表台的具体工艺制作过程如下:

发泡成型的软化仪表台工艺在一些中低档的乘用车上也有采用,我们在此想借用一下乘用车的软质仪表台整体性能评价指标,以供客车仪表台参考,如表8-6所示。

表8-6 软质仪表台整体性能要求

5.技术状态和检验标准的确定

现在我们再回头看看图8-42,只有在实物定型以后,通过逆向工程才能详细求得此图。但需要详细到何种程度呢?人们往往希望图样能表达一切,一可以指导加工制作,二可以指导检验。但我们已经论证了像仪表台这类零件不能按图样加工,那么图样能指导检验吗?答案是不全能。像几何尺寸和安装尺寸就不可能按图样来检验,必须按检具来检验。因此,仪表台的图样完全可以不要,若非得要有一张图样,则其仅仅能表达以下技术内容:

①安装固定方式。

②装配的总体尺寸及边界条件。

③材料及其性能指标。

④由模具来保证的尺寸,由检具来检验的尺寸。

⑤仪表及开关面板的安装位置及其总体布局。

至于检具的制作,同样也不能按图样来加工,其加工依据只能是车身骨架或定型的仪表台模型。同样也涉及是主机厂制作还是配套厂制作的问题,这些都要在仪表台开发的技术协议中明确下来。

最后,我们再总结一下客车发泡式仪表台的开发步骤,具体如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。