客车的前后内顶材料通常是采用ABS板材或亚麻板。

1.ABS板材

ABS板材有单板和覆皮板之分,单板就是单纯的ABS板材,厚度是3~4mm;覆皮板是在单板上贴覆了一层PVC膜,膜厚1mm左右,总厚度4~5mm。

ABS的全名为丙烯腈-丁二烯-苯乙烯塑料,即英文Acrylonitrile Butadiene Styrene的缩写,其性能汇总如下:

①燃烧特性:燃烧缓慢,离火后仍继续燃烧,一般的燃烧速率为30~40mm/min,但无熔融滴落;自熄性ABS既不燃烧也无滴落,燃烧2.25mm后则自熄。

②物理性能:无毒无味,不透明,相对密度1.05,略重于水。

③机械性能:有极好的耐冲击强度,即使在低温下也不迅速下降,拉伸强度可达34~49MPa,是硬而韧的材料。

④摩擦损耗:耐磨性良好,尺寸稳定性好。

⑤耐热性能:变形温度为93℃左右,热膨胀系数小,一般的ABS制品的使用温度范围为-40~100℃。

⑥电性能:电绝缘性能好,很少受温度、湿度影响。

⑦耐环境性:表面受冰醋酸、植物油的侵蚀能引起应力开裂。

⑧耐候性:耐候性较差,在紫外线作用下,易氧化降解。为改善其耐候性,以丙烯酸酯(A)代替丁二烯即得到AAS,其耐候性比ABS提高10倍左右,其余性能同ABS。

ABS板成型方法是真空吸塑,模具有木模或玻璃钢模两种,模具成本低且易于改型,这也是ABS吸塑能在客车上广泛应用的一个原因。

虽然ABS的耐候性比AAS差些,但由于客车的ABS前后内顶相当于室内使用,并且同时采用覆皮板材,其耐候性还是可以满足正常使用的要求。

2.亚麻板

客车前后内顶的另一种材料为亚麻板,一般是3~5mm厚的板材。亚麻板其实可以看做是一种复合材料,从断面上看可以将其分为三层结构,其组成和特性介绍如下:

(1)表面层 表面层为EAA胶层,EAA即Ethylene Acrylic Acid(乙烯丙烯酸)的缩写,无挥发、无毒,是一种具有热塑性和极高粘接性的聚合物,由于羧基团的存在以及氢键的作用,聚合物的结晶化被抑制,主链的线性被破坏,因此提高了EAA的透明性和韧性,降低了熔点(110~130°C)和软化点。此层EAA具有抗撕裂、抗穿刺、防腐等保护作用。

(2)中间层 中间层由麻纤维、低熔点纤维(ES)和涤纶纤维(PET)混合梳理而成,熔融点为165~180°C。

1)麻纤维是天然植物纤维,有青麻、亚麻等种类。以亚麻为例,其来源广,价格较为低廉,密度比所有的无机纤维都小,而弹性模量和拉伸强度与无机纤维相近,在中间层中用作增厚、增强材料。作为增强材料,其具有生产流程短、无需织造、加工成本低等优点,有利于节约能源,且环保。如亚麻纤维具有一些其他化学纤维所没有的独特性能:

①亚麻纤维惊人的吸湿散湿能力。

②亚麻纤维特有的低静电、低磁场效应。

③亚麻纤维平直光洁、表面光泽,不宜霉菌生长。

2)ES纤维是聚烯烃系纤维的一种,ES是英文“Ethylene-Propylene SideBySide”的缩写。作为一种低熔点(130°C)的热接合性复合纤维,ES纤维经过热处理后,纤维与纤维相接,便可形成不用粘合剂的无纺布成型体。因此,ES纤维在此处起到了胶粘剂的作用。

3)涤纶纤维(PET)属聚酯纤维,中国俗称“的确良”。涤纶纤维在此处主要用作增强材料,保持部件的尺寸稳定性。涤纶是三大合成纤维中工艺最简单的一种,价格也比较便宜。其性能特点是:

①强度高。由于吸湿性较低,它的湿态强度与干态强度基本相同。耐冲击强度比锦纶高4倍,比粘胶纤维高20倍。

②弹性好。弹性接近羊毛,当伸长5%~6%时,几乎可以完全恢复。耐皱性超过其他纤维,即织物不折皱,尺寸稳定性好。弹性模数比锦纶高2~3倍。

③耐热性和热稳定性在合成纤维织物中是最好的。

④涤纶表面光滑,内部分子排列紧密。

⑤耐磨性好。耐磨性仅次于耐磨性最好的锦纶,比其他天然纤维和合成纤维都好。

⑥耐光性好。耐光性仅次于腈纶。

⑦耐腐蚀。可耐漂白剂、氧化剂、烃类、酮类、石油产品及无机酸。耐稀碱,不怕霉,但热碱可使其分解。

⑧染色性较差,但色牢度好,不易褪色。

(3)底面层。底面层为黑色涤纶(PET)和低熔点纤维(ES)混合梳理而成,加热过程无挥发性、无气味,均为物理性过程,加热熔化,冷却凝固,对人体无害,熔融点为165~180°C。此层也为增强层,可作为胶粘剂的涂胶层。

亚麻板的成型工艺是热压成型,模具为钢模,成本高,改型难。

比较ABS板和亚麻板的特点,亚麻板更适合于小型客车的整体成型内顶,一个原因是小型车的批量大,适合使用全钢模具,二是小型车的冲压车身精度控制得很好,有利于采用钢模生产的压制成型内顶。

下面我们看看客车的前后内顶与风道行李架的对接方式。

现有的结构方式主要可以归纳为两种:对接式和搭接式。图8-7~图8-9是对接式结构的图片,图8-10是搭接式结构的图片。(https://www.xing528.com)

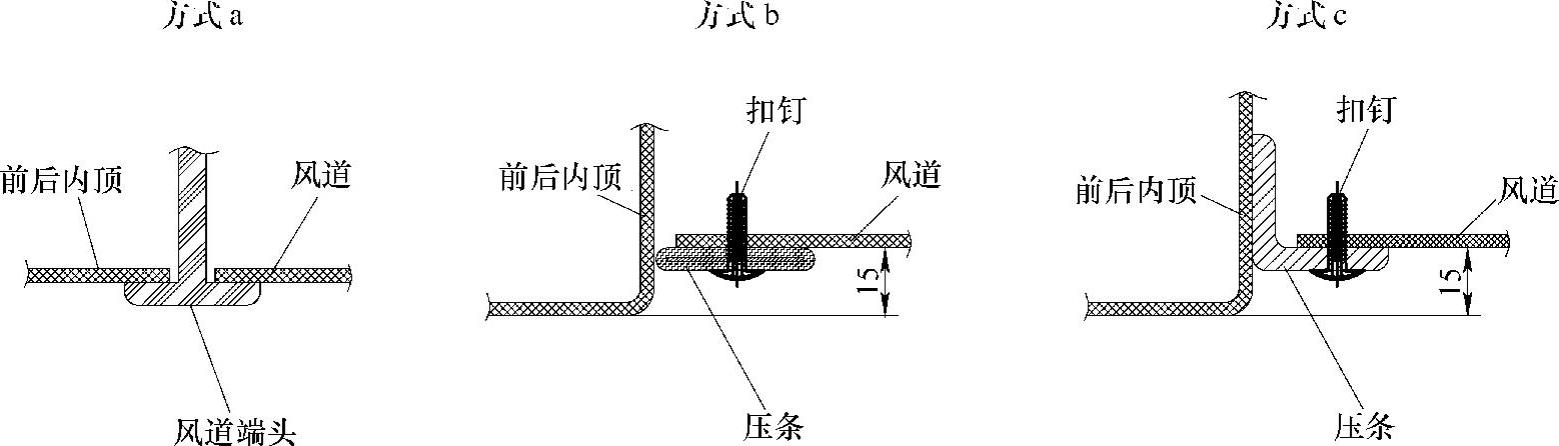

对接式是指风道和内行李架的端头依靠前后内顶吸塑件的立面来截止。搭接式是指风道和内行李架自带端头,与内顶吸塑件不发生关系。这实际上也是两种造型风格,图8-11是前后内顶与风道的对接连接方案结构图例。

图8-7 对接式前内顶(一)

图8-8 对接式后内顶

图8-9 对接式前内顶(二)

图8-10 搭接式前内顶

图8-11 前后内顶与风道的对接连接方案

对于图8-11中三种技术方案,我们总结如下:

方式a:前后内顶与风道在对接处没有面差,此时设计了风道端头来过渡内顶与风道,如图8-8所示。风道端头一般是采用ABS注射件或自结皮发泡件以保证其外观质量。此方法的缺点是风道端头需前后配合两个端面,装配难度极高。

方式b:前后内顶与风道在对接处人为地设计了15mm的面差,此时不需严格追求内顶和风道的对接形状是否匹配,只需用一个压条来遮盖内顶与风道之间的间隙即可。压条可以用薄的铝板条包皮革来制作,工艺简单,成本低廉。这是内顶与风道对接的最简单处理方式,唯一的缺点是压条的档次显得不高。

方式c:原理同方式b,区别是压条用了ABS注射件或自结皮发泡件,外观效果明显好于钣金包皮革的压条。

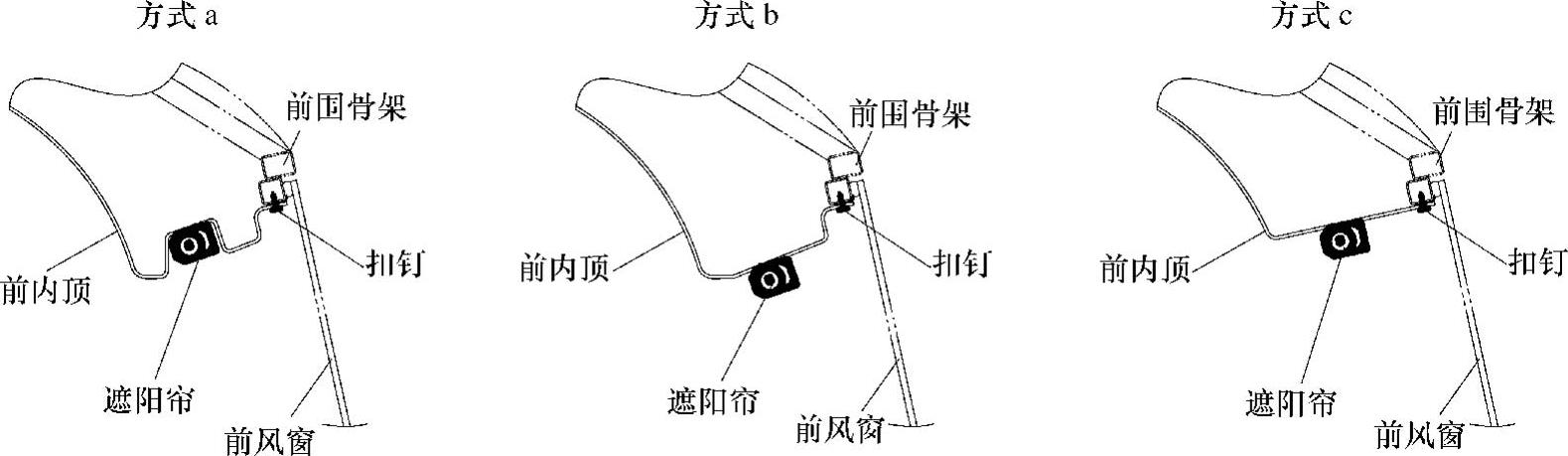

图8-12是前内顶与前围的连接方案,各方式特点如下:

方式a是最常用的型式,遮阳帘内藏,前内顶前缘起折边刚性好。

方式b中遮阳帘外露,外观不好。

方式c中遮阳帘外露,外观不好。前缘成平板状,刚性差,安装时会起波浪。

图8-12 前内顶与前围的连接方案

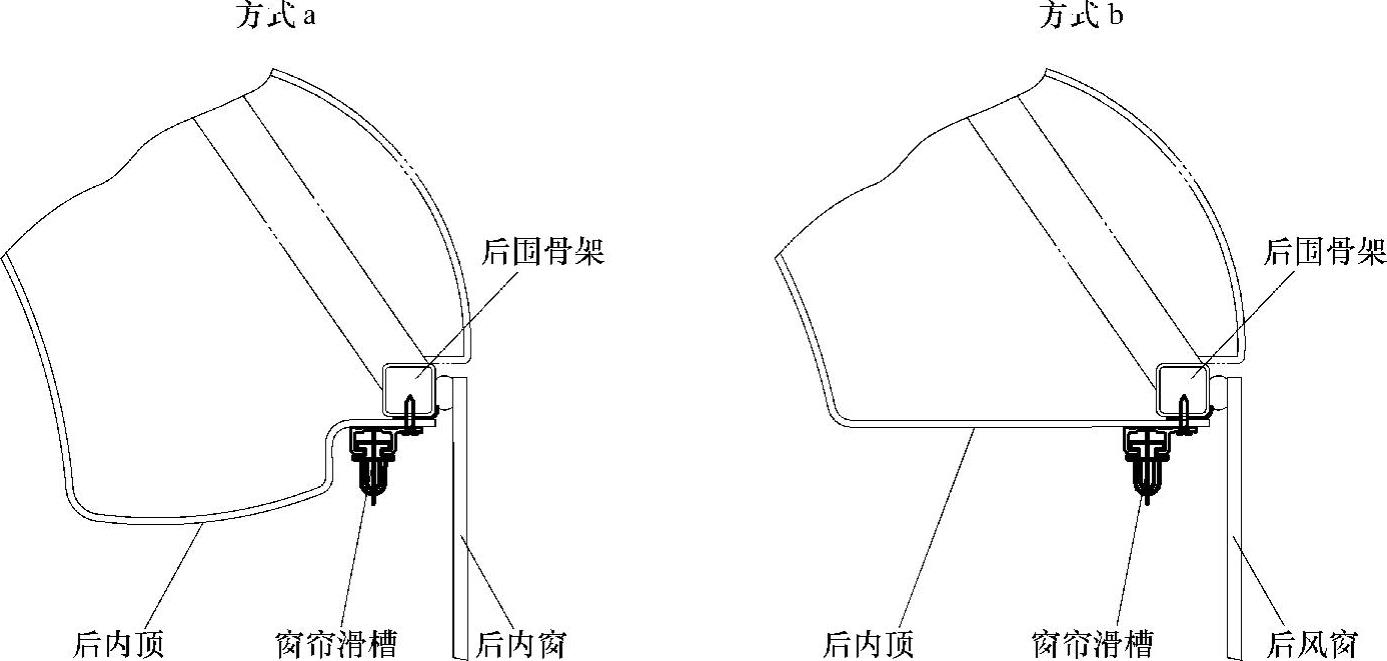

图8-13是后内顶与后围的连接方案,各方式特点如下:

方式a是最常用的型式,窗帘滑槽内藏,后内顶后缘起折边刚性好。

方式b中窗帘滑槽外露,外观不好。后缘成平板状,刚性差,安装时会起波浪。

图8-13 后内顶与后围的连接方案

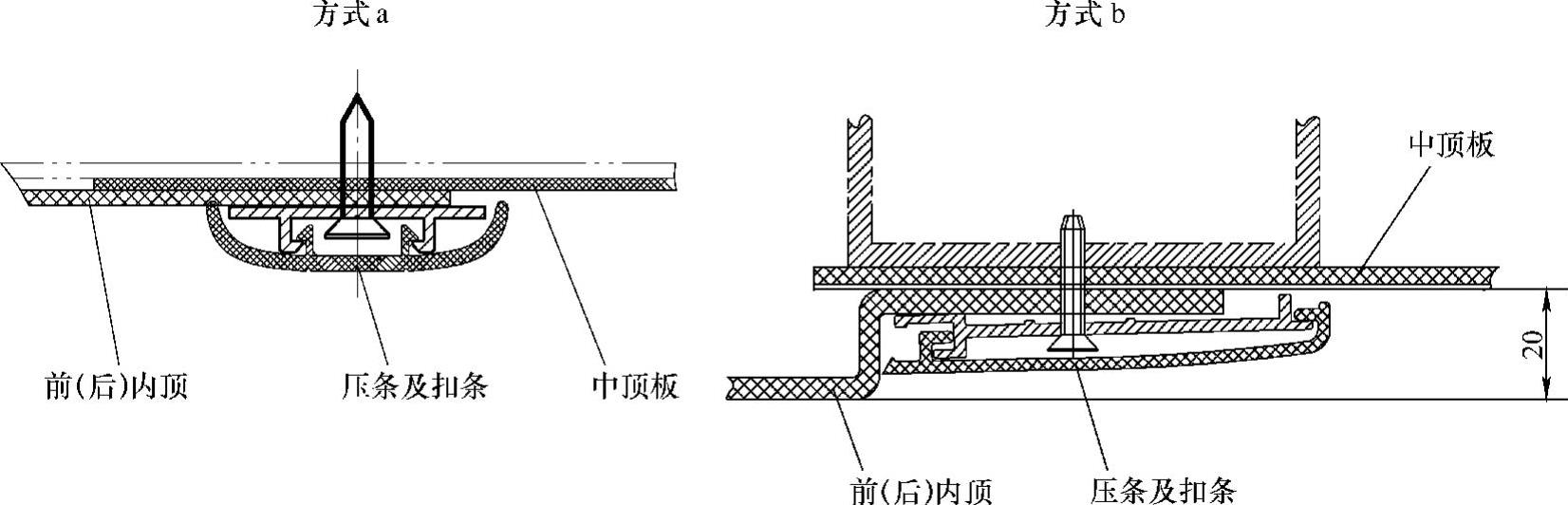

图8-14是前后内顶与中顶的连接方案,各方式特点如下:

方式a中前后内顶的边缘成平板状,刚性差,安装时会起波浪,且压条的两侧全部外露,不利于隐藏压条的安装缺陷。

方式b中前后内顶与中顶对接的边做成15~20mm的阶差,增加了板的刚性,也隐藏了压条的一个侧边,这是最常用的结构。这种结构遵循“靠墙”原则,就是不管是内饰压条还是外饰压条,其安装的技巧是让其靠着一个高起的边或棱来装配,使压条看起来很自然,不显得突兀。原则是尽可能不要平地起压条,图8-11中的方式b和方式c、图8-12中的方式a都体现了“靠墙”原则。不但压条的侧边要靠墙,而且压条的两个端头更应靠墙,若实在没墙可靠,则必须加装饰性封头。

图8-14 前后内顶与中顶的连接方案

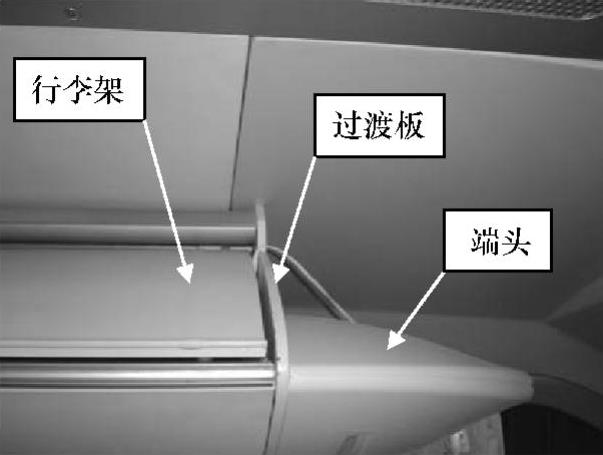

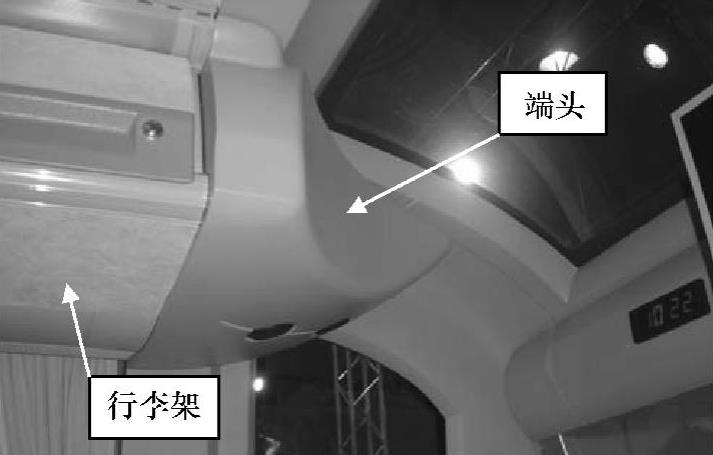

对于搭接式前后内顶,风道与内行李架在装配上与前后内顶关系不是很大,此时行李架自带端头,不涉及与前后内顶的间隙配合问题,倒显得简单了。这种方式的关键是做好端头与行李架的装配,端头可采用玻璃钢或聚氨酯自结皮发泡件,采用模具成型,装配精度是可以保证的。图8-15和图8-16所示是行李架端头与行李架的两种典型连接方案。方案一是采用端板过渡,即行李架与其端头之间设计有过渡板,该板起到调节误差、连接装配的作用。方案二是行李架直接靠端头封堵,此时端头要做成外表面全部为可视面的封闭体,技术难度较高。

图8-15 行李架端头与行李架的连接方案一

图8-16 行李架端头与行李架的连接方案二

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。