对于后置发动机车型,由于散热器的要求,对散热器侧舱门的进风效率也提出了要求。

通常底盘设计者都会对散热器侧舱门的进风面积提出一个具体的数值要求,比如对于300马力(1马力=735.499W)以上的发动机,其散热器侧舱门的有效进风面积不应小于5000cm2。下面我们首先分析几种不同进风格栅结构的进风效率。

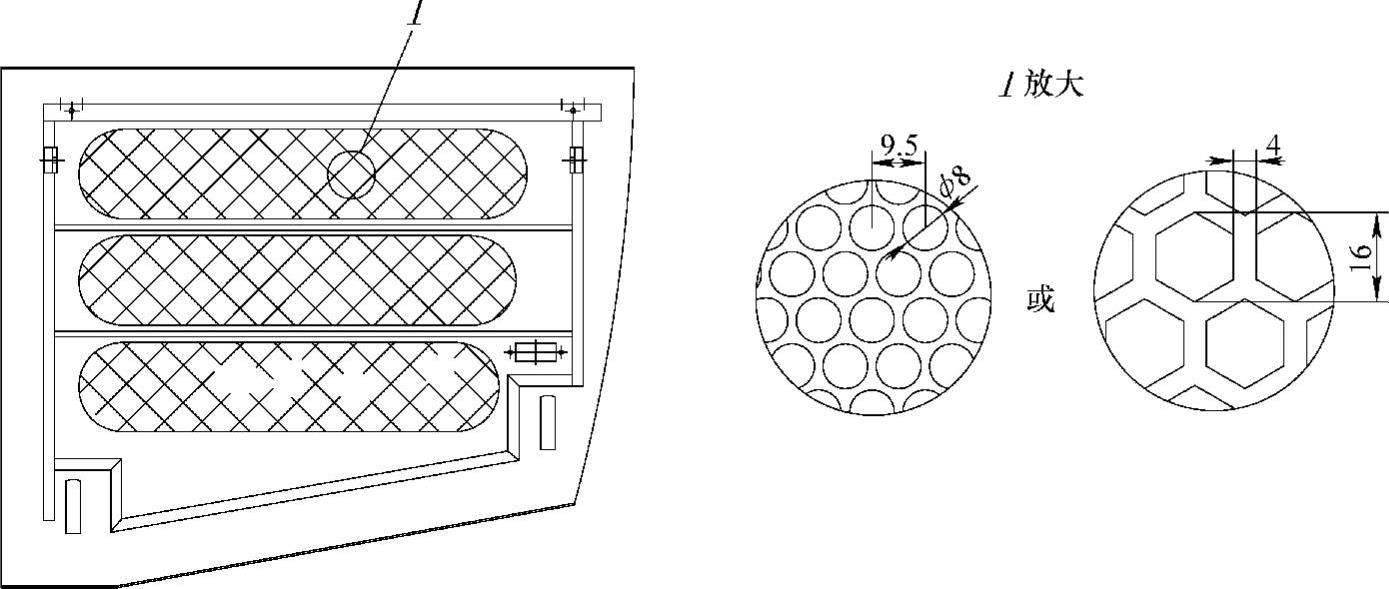

(1)平板冲孔型 如图5-32所示,平板冲孔型有圆形冲孔和六边形冲孔两种。可以算出圆形冲孔的进风效率为64.3%,六边形冲孔的进风效率为60.4%。

图5-32 散热器侧舱门(一)

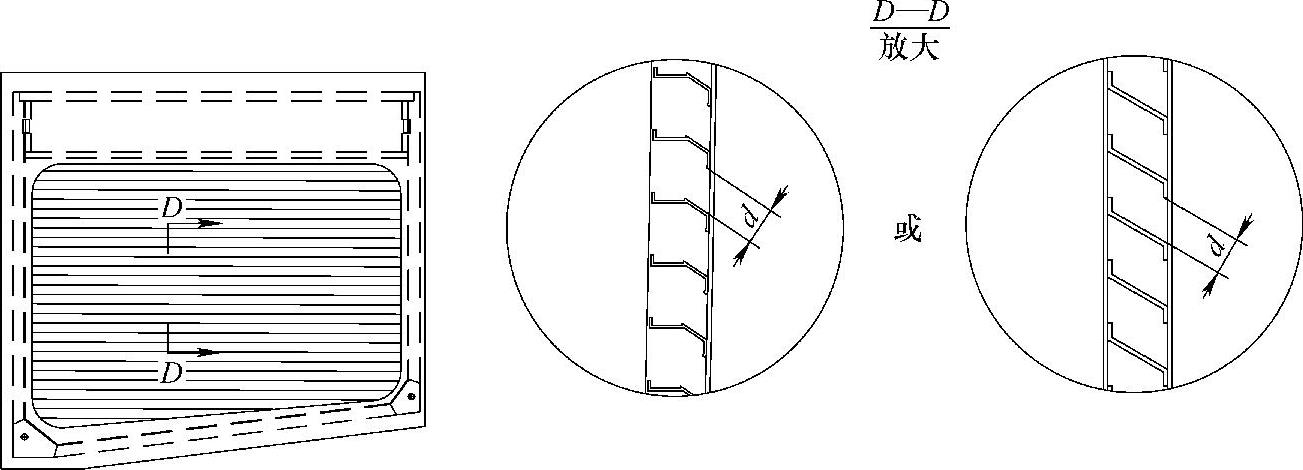

(2)百叶窗型 图5-33所示为两种百叶窗式叶片结构,叶片均为铝型材材质。此时的有效进风面积是按叶片间隙d来计算的。图5-33中的两种叶片的进风效率都是75%左右,比平板网孔型的结构要大。

图5-33 散热器侧舱门(二)(https://www.xing528.com)

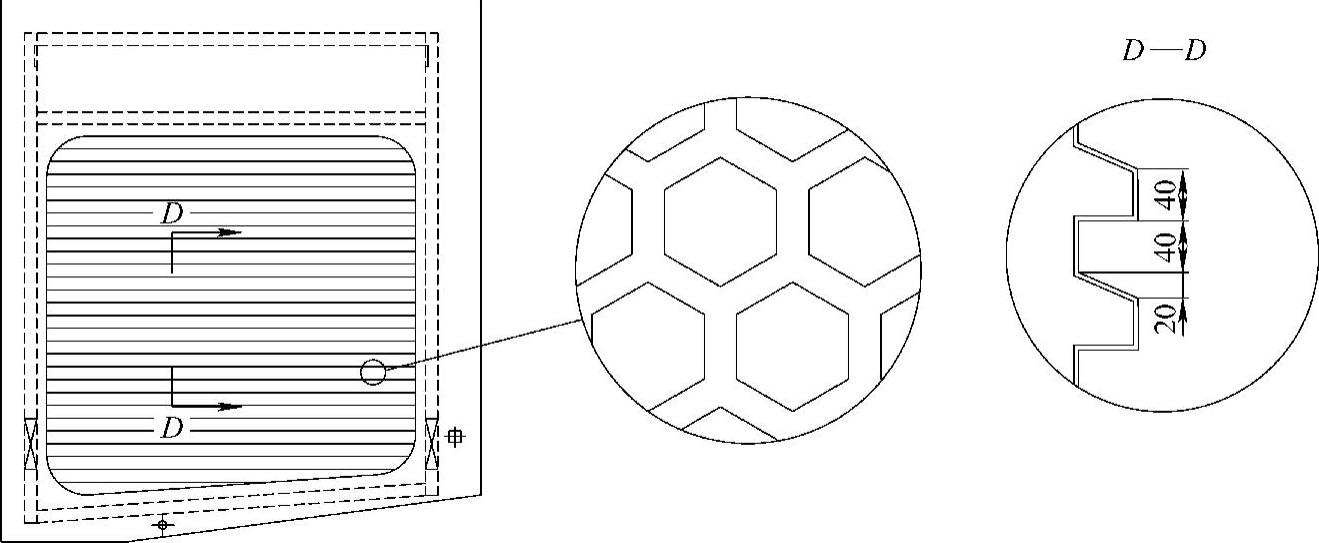

(3)网板折弯型 图5-34所示的进风网是用具有六边形冲孔的网板折弯而成的,此时有效进风面积可达100%,且折弯后板的刚性变得很好。

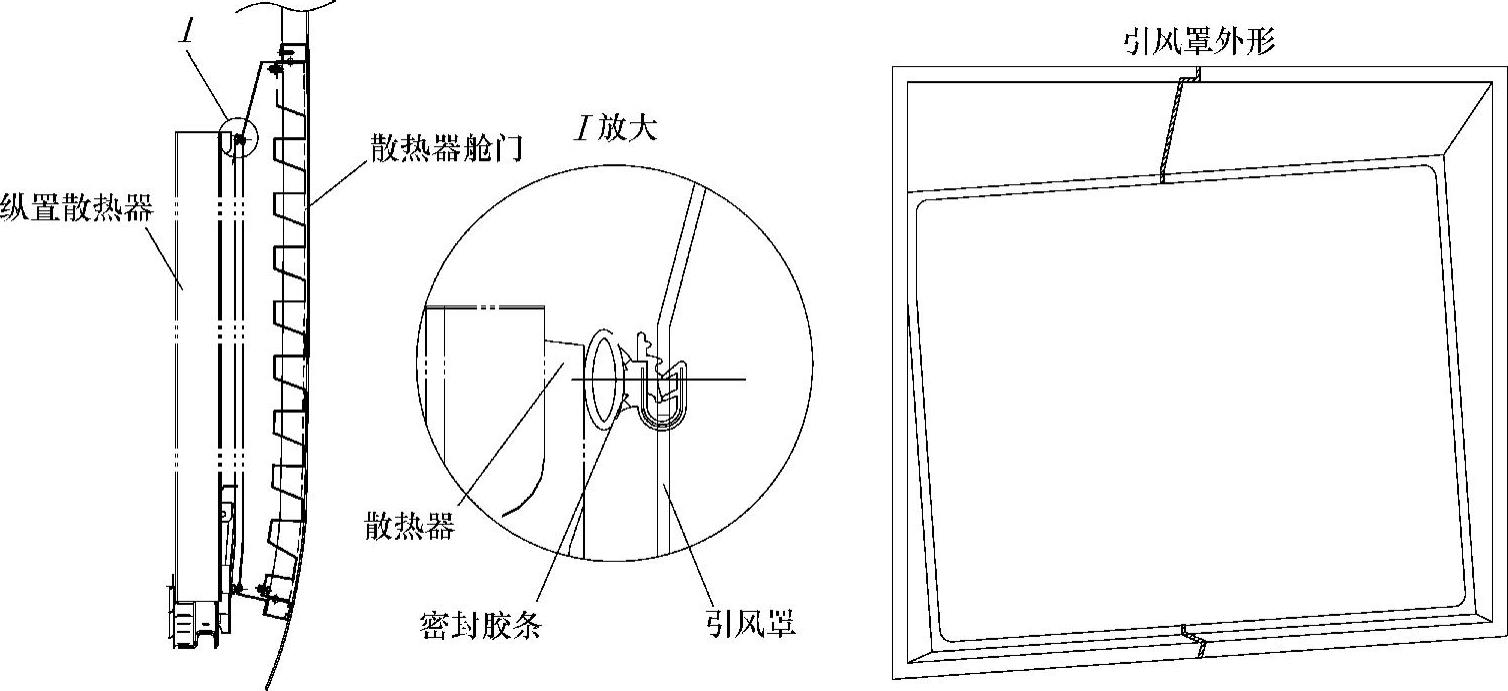

为了提高散热器的散热效率,散热器舱体是必须要密封处理,以保证气流能有效地通过散热器叶片。对于横置散热器,舱体的密封采用钣金件,费工费时,不管是六面体工艺还是整体式工艺,都不能在涂装之前进行,因此多少会影响到整车的防腐效果。而对于纵置散热器则不同了,我们可以把散热器舱的密封结构做在舱门上,简单而有效,完全省去了钣金舱体,好处太多了。图5-35所示是在散热器与舱门之间设计一个对接面,二者在对接面处进行密封。对散热器的要求是在其表面做出周圈密封平面并且装配时要保持其位置准确。在舱门体与散热器对接面之间设置气流的过渡装置,如引风罩。过渡装置与散热器之间留有密封间隙,当舱门关闭时门体与散热器之间就自然密封了,这种结构完全可以不采用钣金舱体。

图5-34 散热器侧舱门(三)

图5-35 纵置散热器的舱门结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。