前后围蒙皮是车身中重要的覆盖件之一,其制作水平直接反映了车身造型效果和工艺水平的高低。目前所用的材料有两种:钢板和玻璃钢。在国外尤其是欧洲,客车的前后围蒙皮都采用玻璃钢,在国内则是钢板和玻璃钢并存。

玻璃钢的优点是:

①造型容易且变型快。

②不需大型冲压模具,模具简单且开模周期短。

③修补容易。

④重量轻、防腐性能好,手糊玻璃钢的相对密度仅仅在1.8左右。

但事情往往都具有两面性,如果你不掌握玻璃钢的相关工艺,优点就变成了缺点。比如,如果不掌握玻璃钢模具的制作技巧,那制造出的玻璃钢成品的质量还不如钣金件,如果维修厂不具备玻璃钢维修条件,那肯定不如钣金件好维修。因此,国内甚至一些主流厂家也在采用钣金前后围蒙皮。

客车的玻璃钢前后围蒙皮的最大缺点是其成型效率低(同冲压蒙皮比),这是由于目前的玻璃钢都是手糊成型的。当单一造型的车型年产量达到3000台时,钣金冲压蒙皮的优势就会突显出来:成本低、效率高。而此时的钣金与骨架之间的工艺关系就要另行考虑了。

本书打算讨论的是产量达不到“冲压量级”的玻璃钢问题。

总结国内玻璃钢应用得比较好的几个客车厂,其工艺流程基本如下:

①标准的前后围骨架——按图纸制作,靠工装保证

↓

②直接在骨架上做模型——完全1∶1的造型模型,可随时修改直到满意为止

↓

③由模型翻制玻璃钢生产模——模具做成后,模型就可废弃了

这是典型的客车前后围玻璃钢制作工艺,简单而实用,且包含了深刻的工艺逻辑。问题的关键是玻璃钢不按图样制作,而且实现了装配互换。这是工艺技巧的最高境界,虽然很早就有人这么用了,但至今好像没有人把这其中的道理说清楚。很多人仍在纠缠为何前后围玻璃钢不按图制作?图样有何用?

我们知道,零部件加工的最终目的是实现装配的互换性。但我们在这里要介绍两个概念:互换与协调。

互换指的是独立制造的零件(组件、部件),装配时无需补充加工,就能满足使用要求,亦即同类零件可互相代替,装配时不需任何修配,即可保证产品性能。最典型的例子是标准件。

协调是指两个相互装配的零件(组件、部件)之间,其配合部位的几何形状和尺寸相符合。

值得说明的是:互换是指同一种工件之间的一致性,它是通过控制制造误差来达到的。协调是指相配合工件之间配合尺寸、形状的一致性,它可以通过控制制造误差来达到,也可以通过修配来达到。

因此,对于批量化生产,必须做到零部件的互换性与协调性。

对于前后围骨架和玻璃钢,保证互换性的最有效办法是采用工装模具来组织生产,而保证协调性则与采用何种工艺路线息息相关,选用的工艺路线应能有效地控制制造误差,尤其是能减少制造环节的误差累积。

这也是从一开始我们就强调前后骨架必须从第一台样件就使用组焊工装的原因,就是为了保证骨架的互换性。骨架是客车车身的装配制造基准,我们必须保证基准的一致性,即互换性,才能保证其同玻璃钢、玻璃之间的装配协调性。

为什么要以骨架为基准?原因如下:

①对于蒙皮和内饰而言,骨架具有足够的刚度,具有保持几何形位尺寸的能力,具有担当基准的能力。

②客车的车身,不必追求外表曲线或曲面的完美精度,我们追求的是工艺简单性和成本低廉性。轿车要追求A级曲面,而客车尤其是大型客车则无此必要。

因此客车前后围设计的关键是骨架与玻璃钢、玻璃之间的装配协调性,而对于互换性而言,按模具生产的零部件是容易保证的。

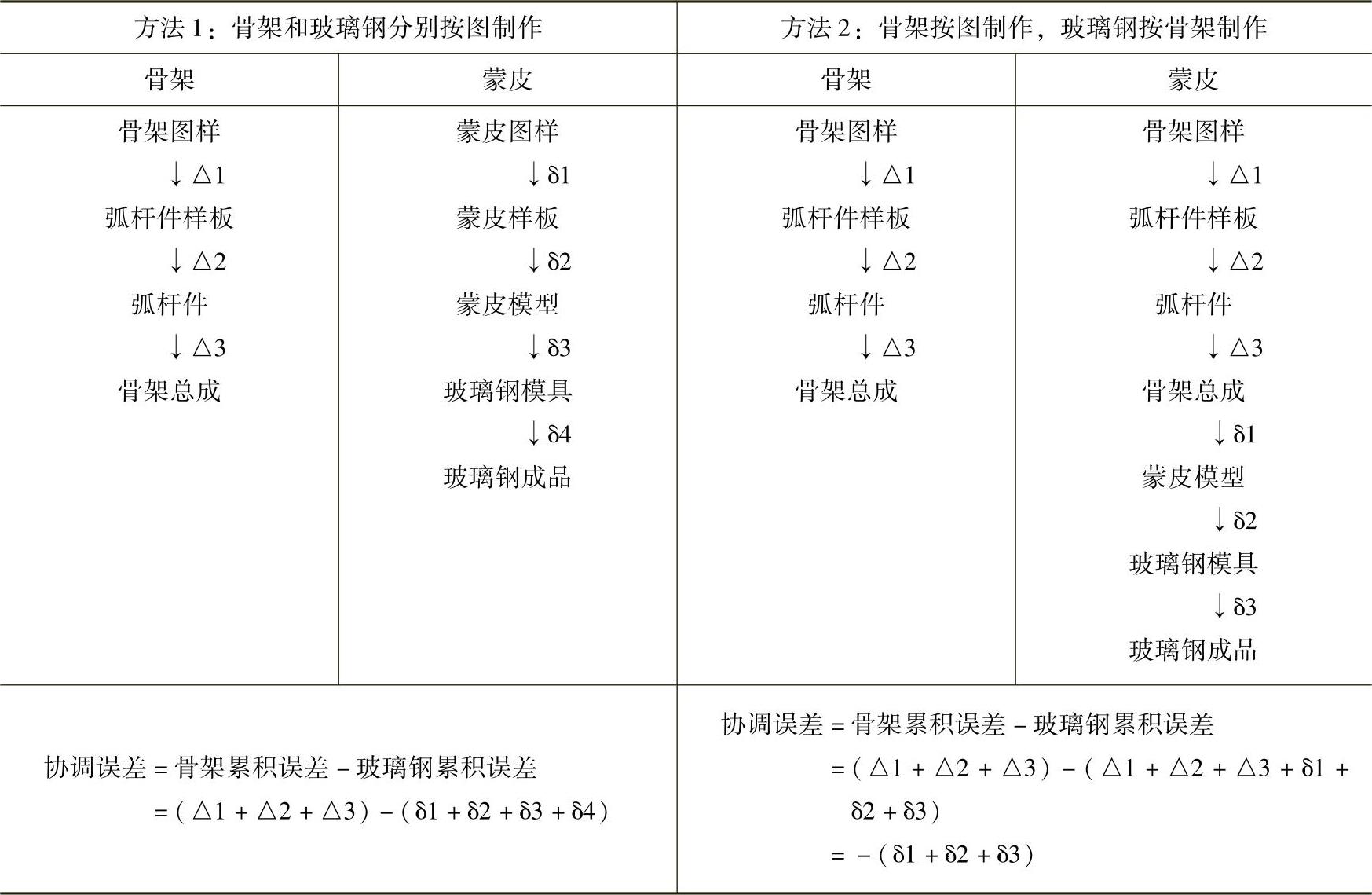

根据前面对“协调”的定义,玻璃钢与骨架之间的装配协调,关键是看二者的制造精度是否协调。一个零部件,其最终精度是由其加工步骤的每一步误差累积而来的。在上一节骨架制造流程的基础上,我们来分析玻璃钢的两种加工方法所产生的同骨架之间的协调误差:一种是按图样来加工玻璃钢,另一种是按骨架来加工玻璃钢。我们把这两种方法之间的误差对比列于表4-1。

表4-1中的“+”和“-”号都意味着误差的积累,△i和δi是每个加工环节产生的误差。最终方法1的协调误差有7项,方法2只有3项。如果形位公差在5mm内能达到装配协调,那么方法1的每一环节的误差不能超过0.7mm,而方法2则可放大到1.7mm。这只是直观地算法,实际上远没这么简单,方法1中还没有考虑骨架图样和蒙皮图样之间的误差。

精度越高也意味着成本越高。实际上表4-1中方法1的δ3+δ4和方法2的δ1+δ2+δ3都可认为等于零。这样方法2的累积误差已接近于零,而方法1仍有5项累积误差。而且我们还默认了骨架图样和蒙皮图样之间的误差等于零。

我们对这两种方法进一步总结如下:

①方法1加工的玻璃钢同骨架之间的装配协调误差不仅取决于玻璃钢本身的加工精度,还取决于骨架的加工精度。

②方法2加工的玻璃钢同骨架之间的装配协调误差仅取决于玻璃钢本身的加工精度,与骨架的加工精度无关,仅仅要求骨架具有互换性即可。

③方法1按图加工的玻璃钢是装配在图面上的那副骨架上的。

④方法2按骨架加工的玻璃钢是装配在由工装做出来的那副骨架上的。

⑤工艺上安排的加工步骤越多其误差累积越大。

⑥对于相互装配的两个工件,其加工工艺路线的安排应是尽可能地使它们有尽可能多的相同步骤,即尽可能多的相同环节,以减少相对累积误差。

⑦零件的准确度是相对的:只保证相对于实物基准的准确就可以了,没必要保证相对于图面基准的准确度。如果不能使装配协调性得到保证,同图面比较再准确的工件也是废品啊。(https://www.xing528.com)

表4-1 前后围玻璃钢的两种制作累积误差

这就是玻璃钢为什么不能按图样加工的根本原因,不是图样不准,而是按图样做不准。以现在的三维设计手段,对于车身覆盖件的图样,我们可以做得要多精确就有多精确。比如,对于二维曲面,我们可以在任何位置、任何方向上取其截面曲线,比传统的车身制表面方法准确得多。但我们必须考虑加工误差,没有误差就没有工艺。工艺的内容不仅仅是研究如何加工,更重要的是选择什么样的加工路线。以最简单的方法达到目的。

既然任何从图样加工出来的零件都会产生误差,那么我们就没必要过分地追求成品件与图样的符合性,只要能满足装配协调性就可以了。这是客车车身覆盖件的一大特点。

方法2最后在车间装配时的误差实际上是取决于个各骨架总成之间的加工误差,即骨架的互换性,即骨架的一致性。因为玻璃钢是由模具成型的,其互换性能得到保证。而目前国内的客车骨架制造水平,则还需进一步提高。

方法2这条工艺路线的关键是以骨架为基准来生成玻璃钢,下一节要讲的风窗玻璃也是如此。这就是客车车身工艺的一大特点:以骨架为基准反求内外。虽然骨架最开始是由理论曲线求得的,但这个理论曲线只能用一次,有了骨架以后,它只能退居为参考曲线了。这也证明了客车车身的装配误差最终都归结为骨架的加工及装配误差,内外饰能否做到装配协调更多的是取决于其采用什么样的加工工艺路线。

试想,如果客车的车身是以外曲面为基准来反求骨架,在生产时会发生什么情况?

至此也可以理解为什么小轿车是无图样化生产。这个”无图样化”有两种理解:一是无2D草图,二是按三维数模指导加工。“三维数模”也是草图,只不过没转成2D草图。无图样化生产的真谛在于是以标准样件或标准模型为基准来协调加工路线,或者以高精度的数控加工技术来加工模具和检具。客车的前后围玻璃钢就是以从焊胎上出来的标准骨架为基准来协调玻璃钢的加工的。之所以要强调“从焊胎上出来”,就是要保证基准的一致性。更深层地讲,骨架还只能是间接基准,最直接的基准是焊胎。因此,如果出现焊胎损坏需要重做时,那么从新胎具上出来的骨架与玻璃钢之间的装配协调性就需重新推敲了,严格地讲整个工艺路线都要重新协调一遍。

我们还可用上面的误差分析方法来看看钣金前后围时,其工艺方法的优劣。目前最方便的前后围钣金成型模有三种:锌合金模、低熔点合金模和钢板组焊模。如果采用如方法1的图样协调路线,到最后装配时,现场钣金的工作量会很大,到涂装时腻子量也很大。如采用方法2的骨架协调路线,现场钣金的工作量和涂装时腻子量会比方法1小,但不会没有,这取决于骨架的制造精度。而采用玻璃钢,如果玻璃钢本身材质能得到保证,通过合理地设计装配关系,可以做到无腻子量。腻子量的多少是车身设计和加工水平的一个重要指标。

也许有人会说,把前后曲面设计成A级曲面,然后直接按数模由数控来加工模具,这样不就很准了吗?道理上是可行,姑且不论成本,这里还有个精度匹配问题,即虽然蒙皮做得很准,但骨架不能按数模加工。

事实是,车身上的很多零件是不能按图生产,也无法按图检验。这类零件除了前后围蒙皮、前后风窗玻璃外,还有如内饰中的前后内顶、仪表台等。

既然不能按图样加工,那要图样有何用?

实际上这类图样有如下特点:

①不表达曲面的几何特征。

②详细表达各部件之间的装配关系。

③表达控制性尺寸。

④表达非几何的物理及化学参数。

⑤表达技术要求及检验的基准和内容。

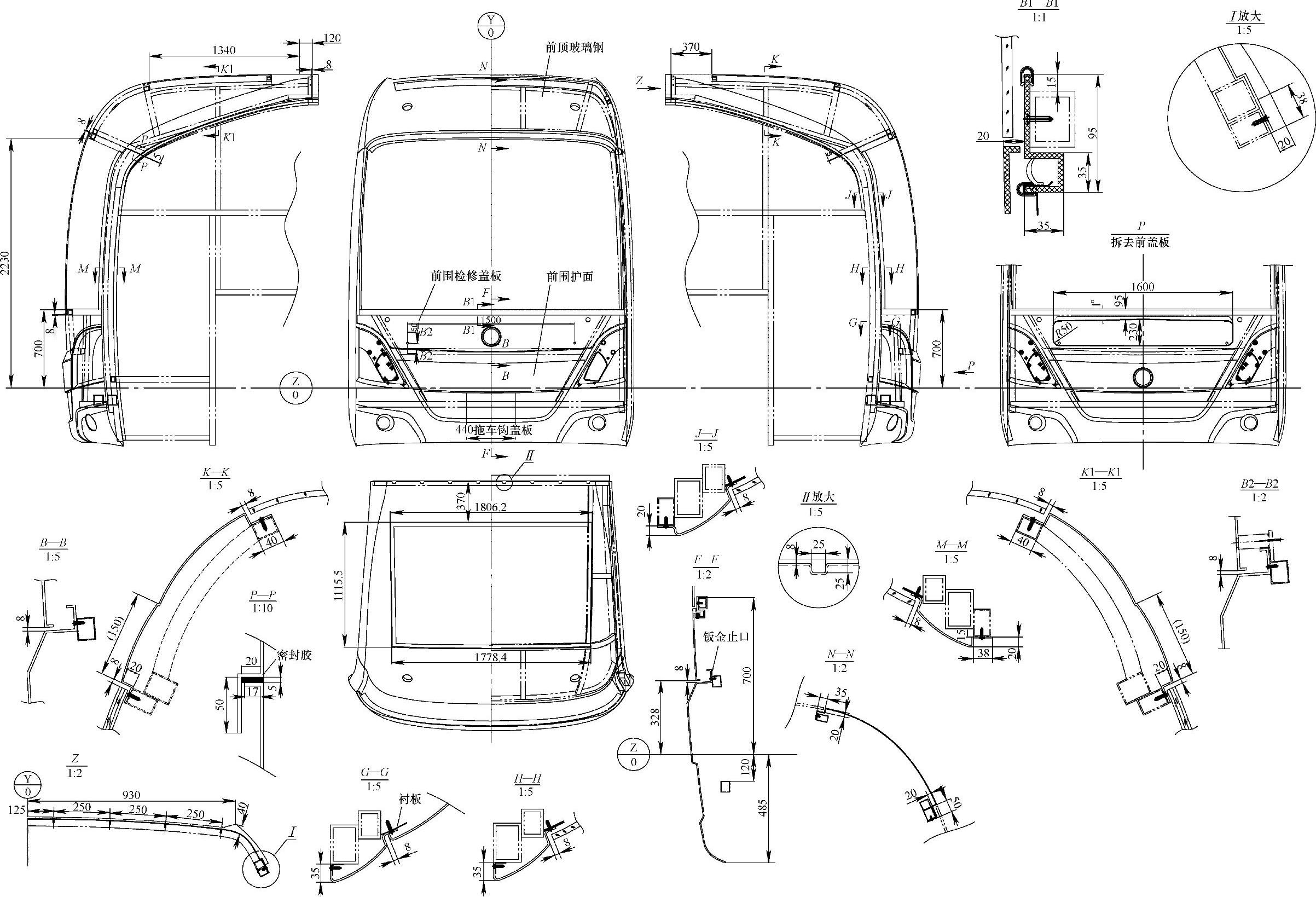

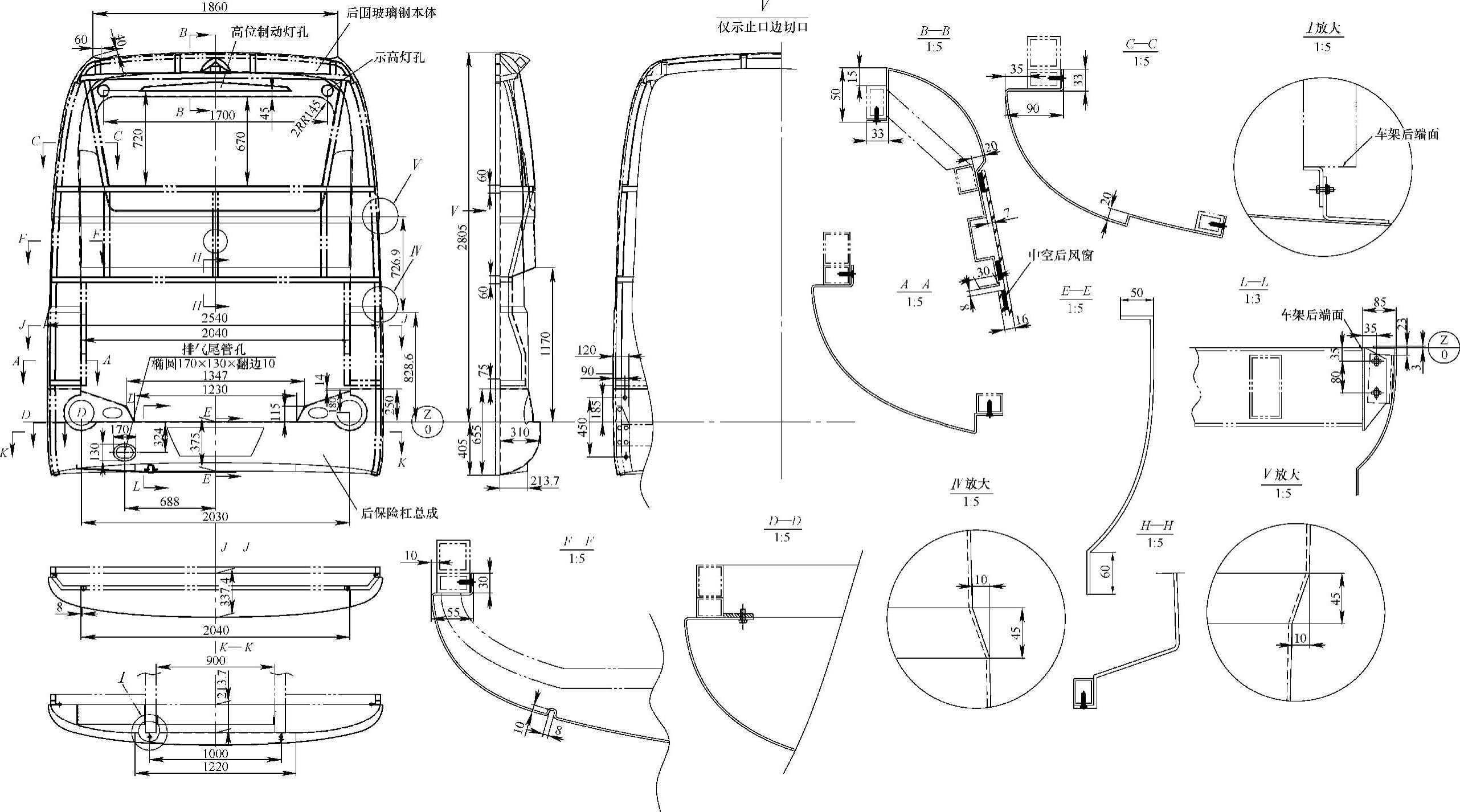

图4-7所示是一款车型的前围玻璃钢图样,图4-8所示是一款车型的后围玻璃钢图样。

玻璃钢蒙皮的结构设计应注意两个细节:

①不留毛边:凡是物料的切割边都是毛边,再平直也是毛边。

②三段式保险杠:从维修角度考虑,分成左中右三块,每一块都是可拆卸的。

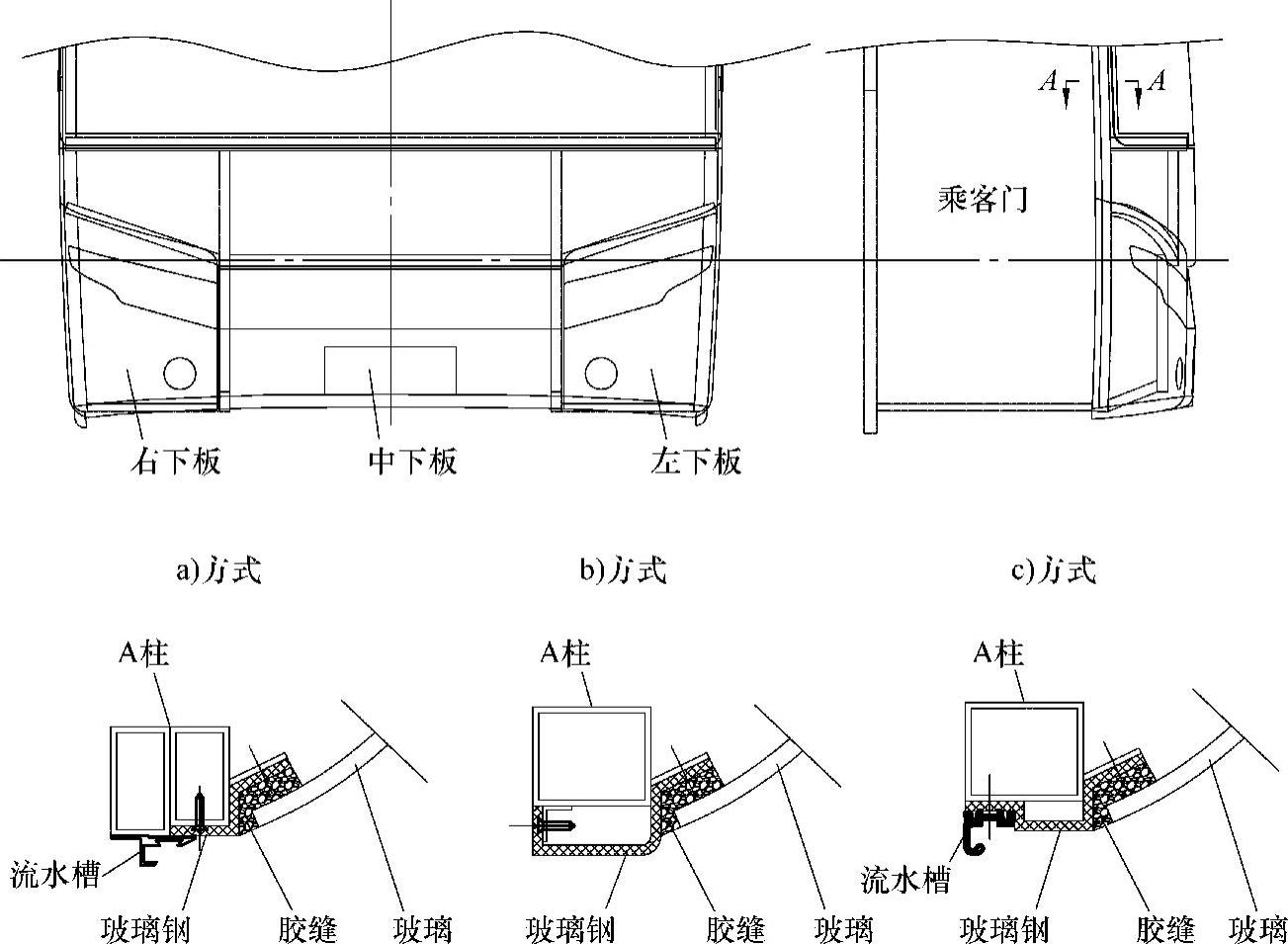

图4-9所示为一款车型的前围玻璃钢,保险杠位置分成左中右三块,图中下面的三个剖面显示了A柱的A—A剖面三种典型的结构型式:

图4-7 前围玻璃钢安装图样

图4-8 后围玻璃钢安装总图

图4-9 前围玻璃钢结构

a方式是有毛边的,只是毛边被流水槽压住,此时流水槽是必装件。

b方式是无毛边且无流水槽的。

c方式是无毛边有流水槽的,而且也能很好地解决保险杠两端的安装和拆卸问题,此种方式尤其适合于内密封结构的乘客门。

可见,不留毛边的结构设计,其要点是所有的固定点都是隐藏式设计,用结构件或胶缝去遮盖焊点、铆钉、螺钉、螺栓等。

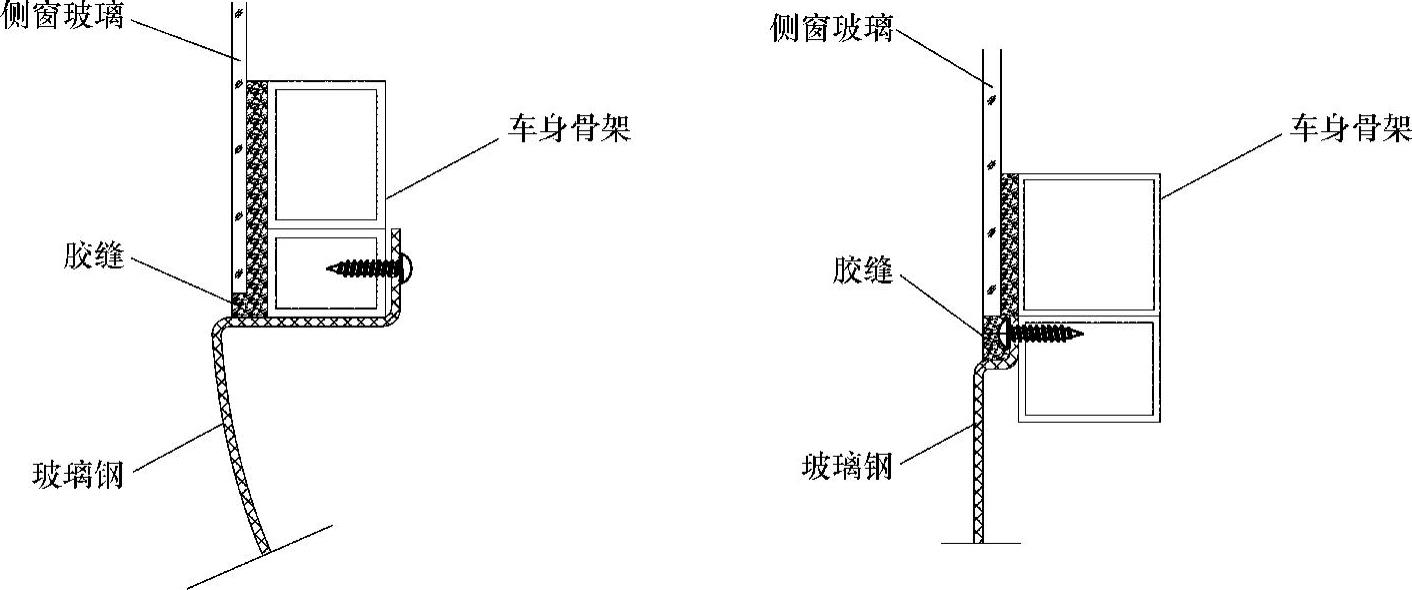

对于后围来说,没有流水槽,怎样实现无毛边结构呢?图4-10给出两种方式供参考。

图4-10 后围玻璃钢的两种无毛边结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。