前面我们搞清楚了力在悬架系统中的作用特点,那么力在车身结构中的传递要满足何种条件才有利于车身骨架强度呢?

我们知道,客车的车身结构大多采用矩形方钢焊接而成,即骨架式车身结构。而杆件的力学特点是宜承受拉压载荷,不宜承受弯扭载荷。而要能使车身骨架不产生过多的、额外的弯扭载荷,首要的方法是使车身骨架的结构布局应能保证力流传递的连续性!

这种力流连续性要从宏观和微观两个方面严格保证。

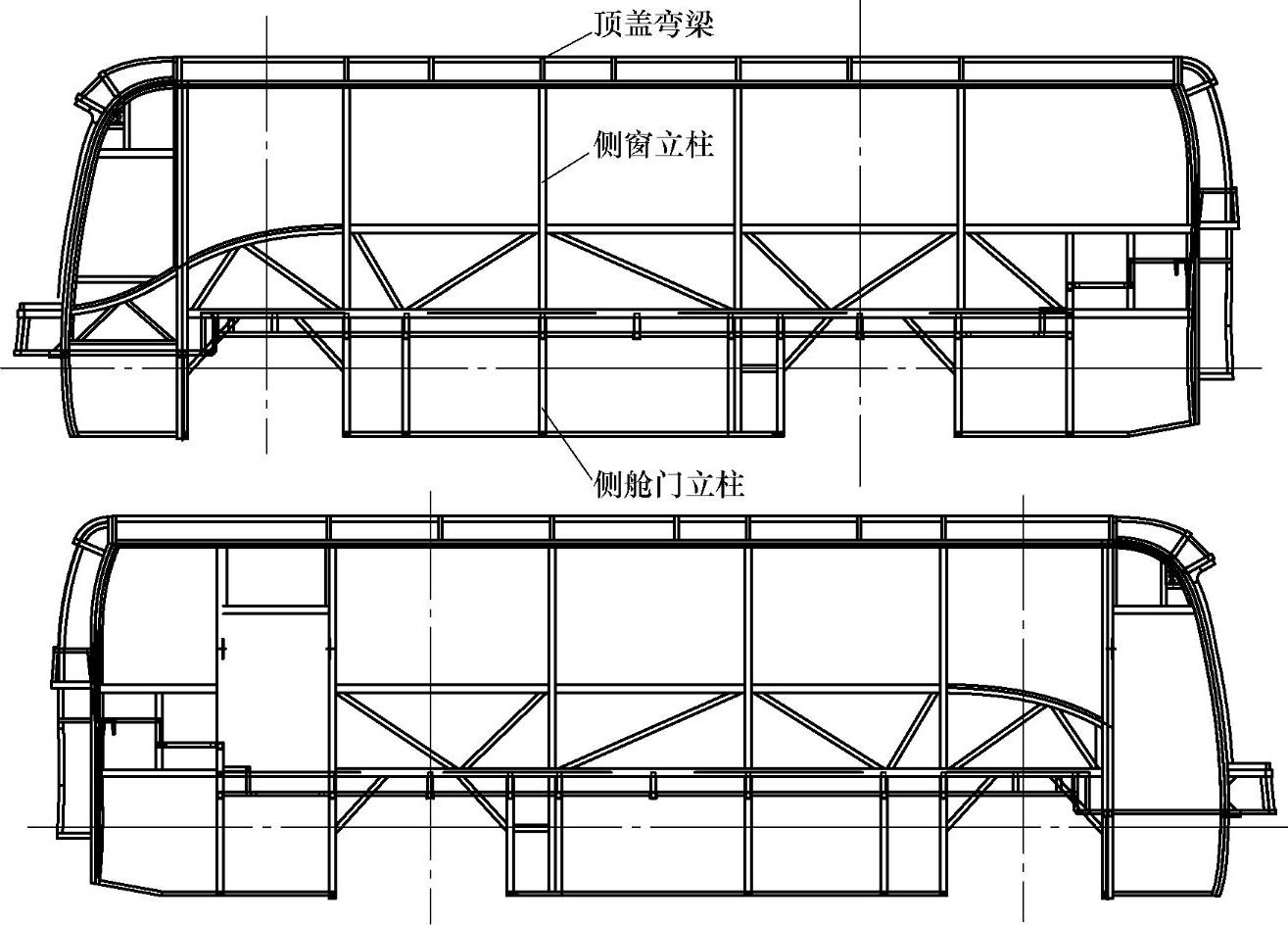

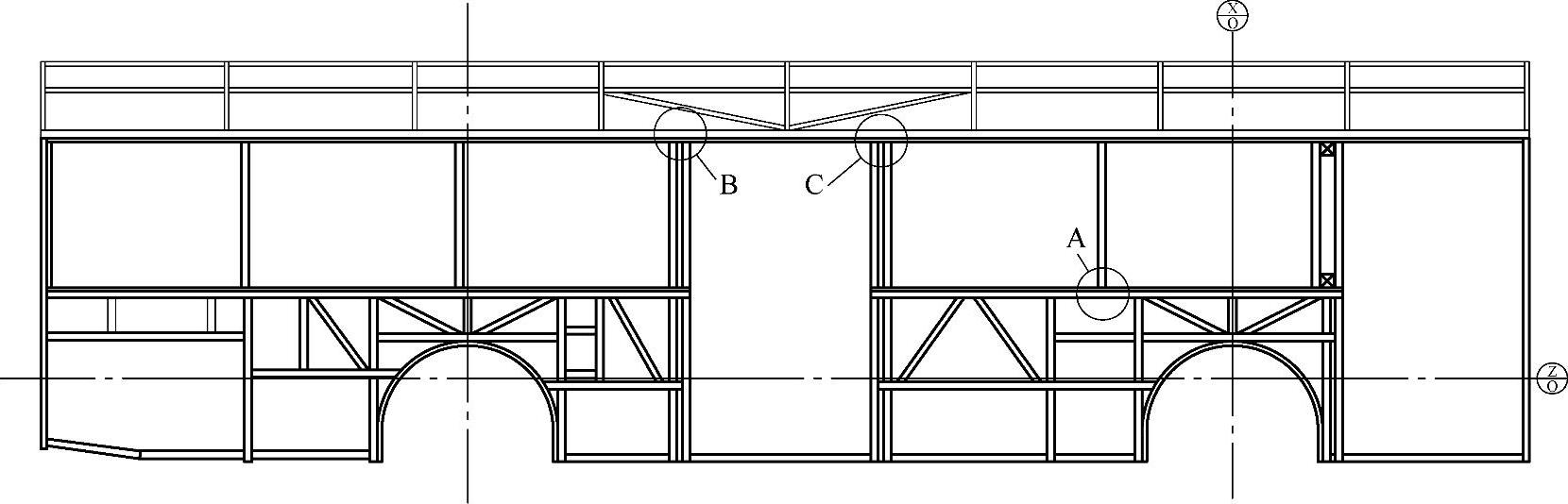

(1)宏观层面 如图3-40所示,该车身骨架的顶盖弯梁、侧窗立柱、侧舱门立柱从上到下严格对齐,这就是所谓的“封闭环”设计。

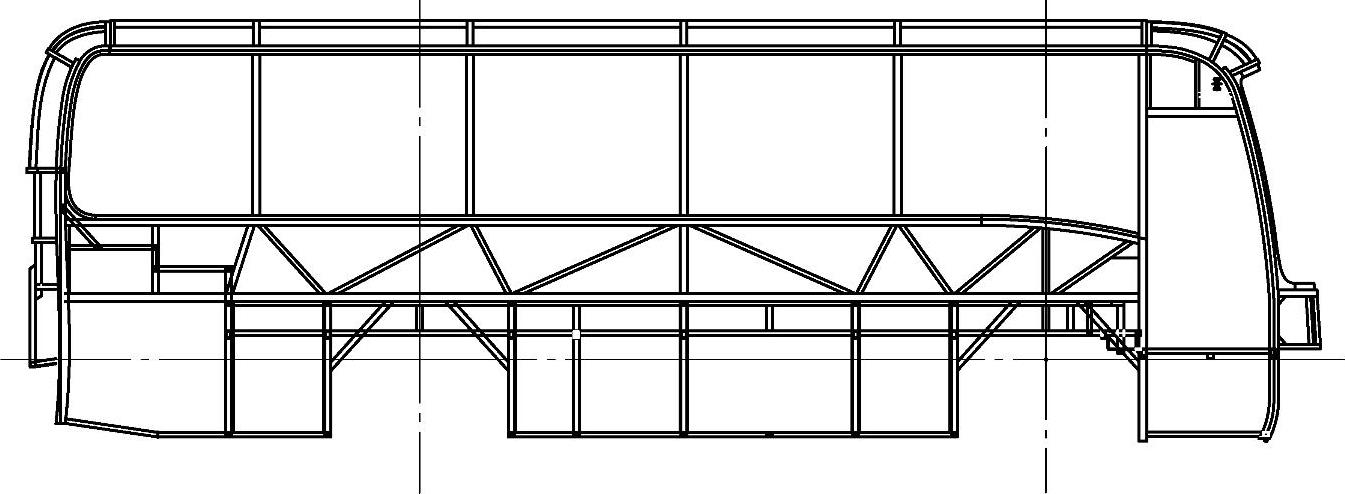

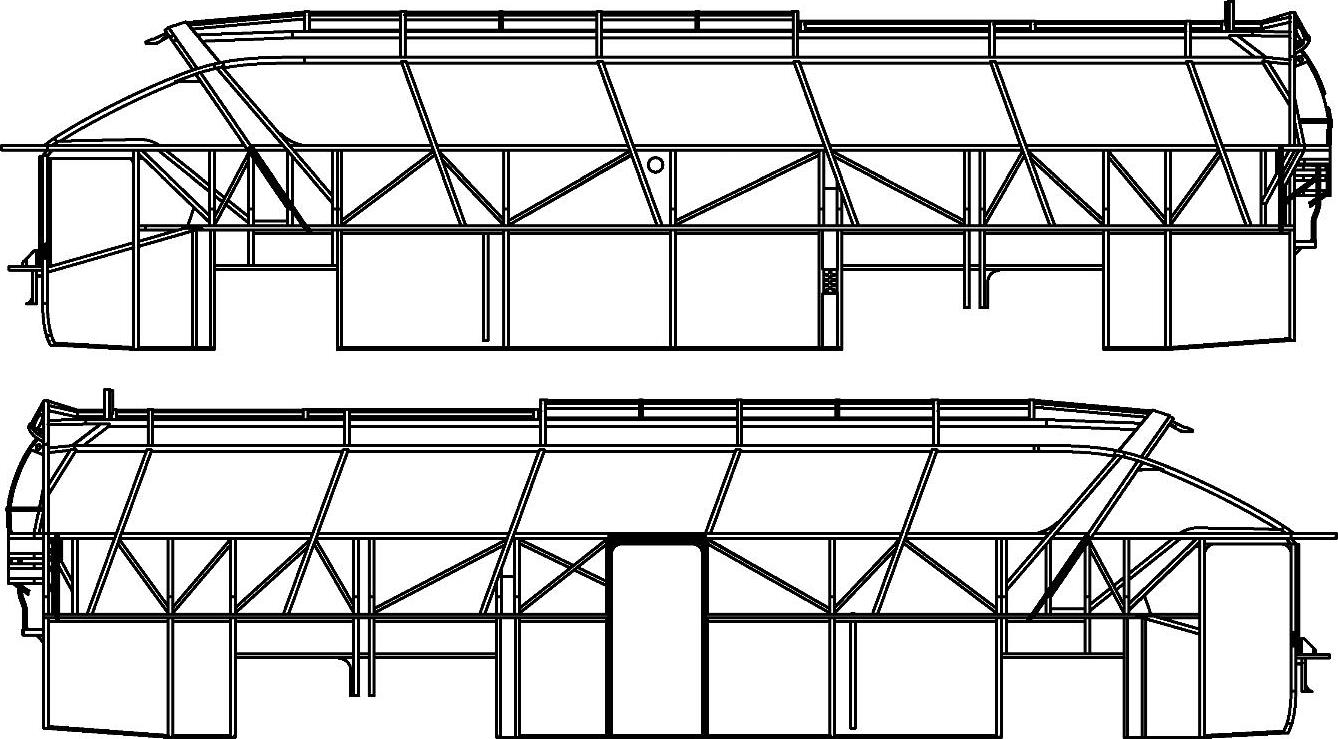

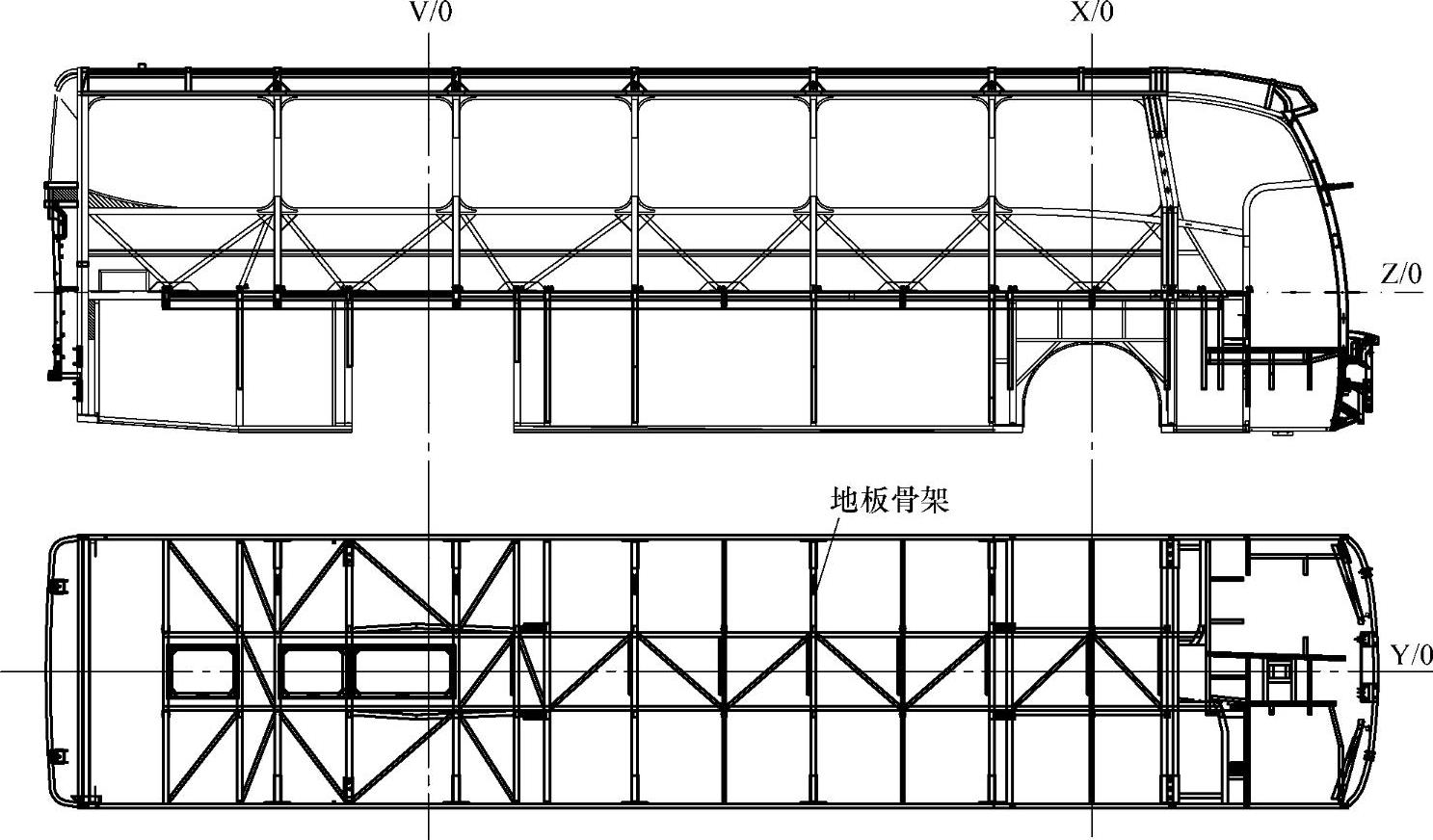

关于对齐原则,顶盖弯梁和侧窗立柱是必须对齐的,这是因为顶盖弯梁的位置不受顶置空调机组或其他顶置设备的限制,实在不行,可以调整侧窗大小。应牺牲玻璃规格的统一性来做好骨架的力学特性。现实中往往侧窗立柱和侧舱门立柱很难做到全部上下对齐,此时应使对不齐的两柱用斜撑梁连接,即实现力流的点到点连通,参见图3-41所示的“弱封闭环”结构。图3-42是NEOPLAN一款车型的骨架模式,图3-43是IVECO一款车型的车身骨架,请注意它们在设计中对于对齐和斜撑梁的应用。

图3-44是极差的对齐设计:图中在侧围骨架中出现了A处这样的T形接头,没有用斜撑进行分流。T形接头会使局部产生弯曲载荷,这样的型式会造成力的传递不连续,不利于杆件的结构强度,是很不好的设计。再有,顶盖弯梁同侧窗立柱基本上没对齐,都是T形

图3-40 “封闭环”设计的车身骨架

图3-41 “弱封闭环”设计的车身骨架

图3-42 NEOPLAN的一款车身骨架

接头。尤其在中门位置,虽然顶骨架在此做了斜撑加强,但由于在B和C处上下没对齐,使顶部的斜撑加强效果大打折扣。(https://www.xing528.com)

图3-43 IVECO的一款车身骨架

图3-44 对齐设计极差的车身骨架

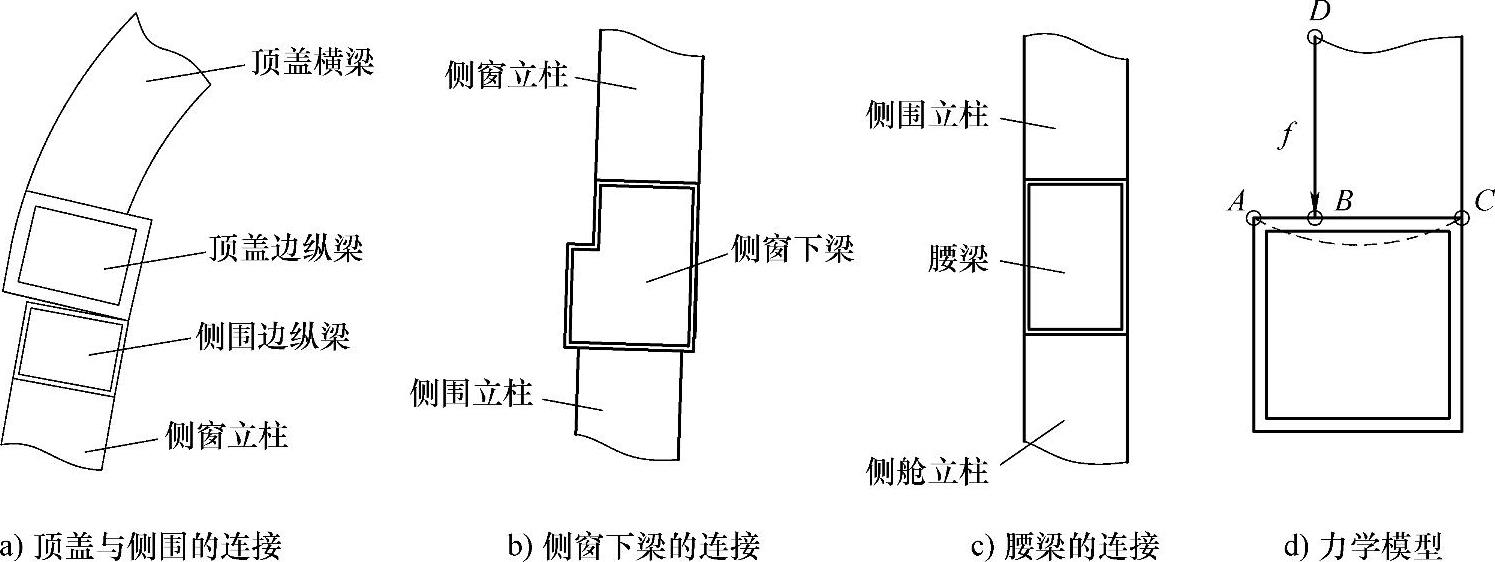

(2)微观层面 微观上保证力的传递的连续性是指骨架的杆件在接头部位要保持连接面的等宽。如图3-45所示,图3-45a是一种侧骨架与顶骨架的对接方式,图3-45b是一种窗立柱与窗下梁的对接方式,图3-45c是一种侧舱门立柱与腰梁的对接方式,图3-45d是对接边不等宽的力学模型。

图3-45d中沿DB边传来的杆力f使AC边极易产生变形,如图中的虚弧线所示。我们说这种连接是柔性的,即使整个结构在宏观上是符合力流连续原则的,但微观上却经不起推敲。可见图3-45a和图3-45b的方式不好,图3-45c的方式合理,且图3-45b的方式最不好,这是目前用得很普遍的P形管结构,这种管材在折弯的那一边刚性最差。但尽管如此,这三种结构在“基础强度”的条件下是都能满足要求的,都是可接受的设计方案,而且行业内也普遍采用,原因在于其结构更好地适应了蒙皮、玻璃、侧舱门的结构和工艺需要。

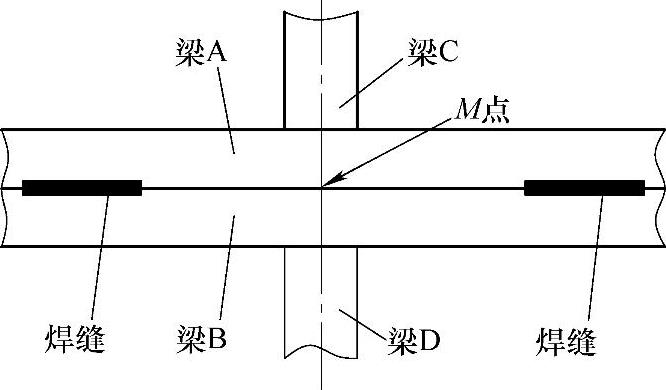

微观上保证力流连续的另一情况表现在双梁并接的情形。设计中有时为了加强骨架而采用两根梁并接,如图3-46中梁A和梁B采用并接方式,梁C和梁D分别与梁A和梁B焊接,而梁A和梁B的并接焊缝远离结构中心点M,这导致了梁C和梁D传来的力会使梁A和梁B在局部产生严重变形,我们说这种连接方式也是柔性的。因此在并梁情况下,焊缝的设置应引起重视。从结构力学上讲,能用单梁坚决不用双梁。之所以采用双梁仅仅是工艺上得到的一点好处:易于骨架六片的焊装合拢。如图3-42所示的NEOPLAN车身骨架,其侧围骨架与顶骨架之间就采用了单梁连接,而图3-43所示的IVECO车身骨架,也是一种单梁连接,即窗立柱是直接与顶骨架焊接的。

图3-45 几种管柱连接处的结构型式

图3-46 双梁并接的焊缝布局

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。