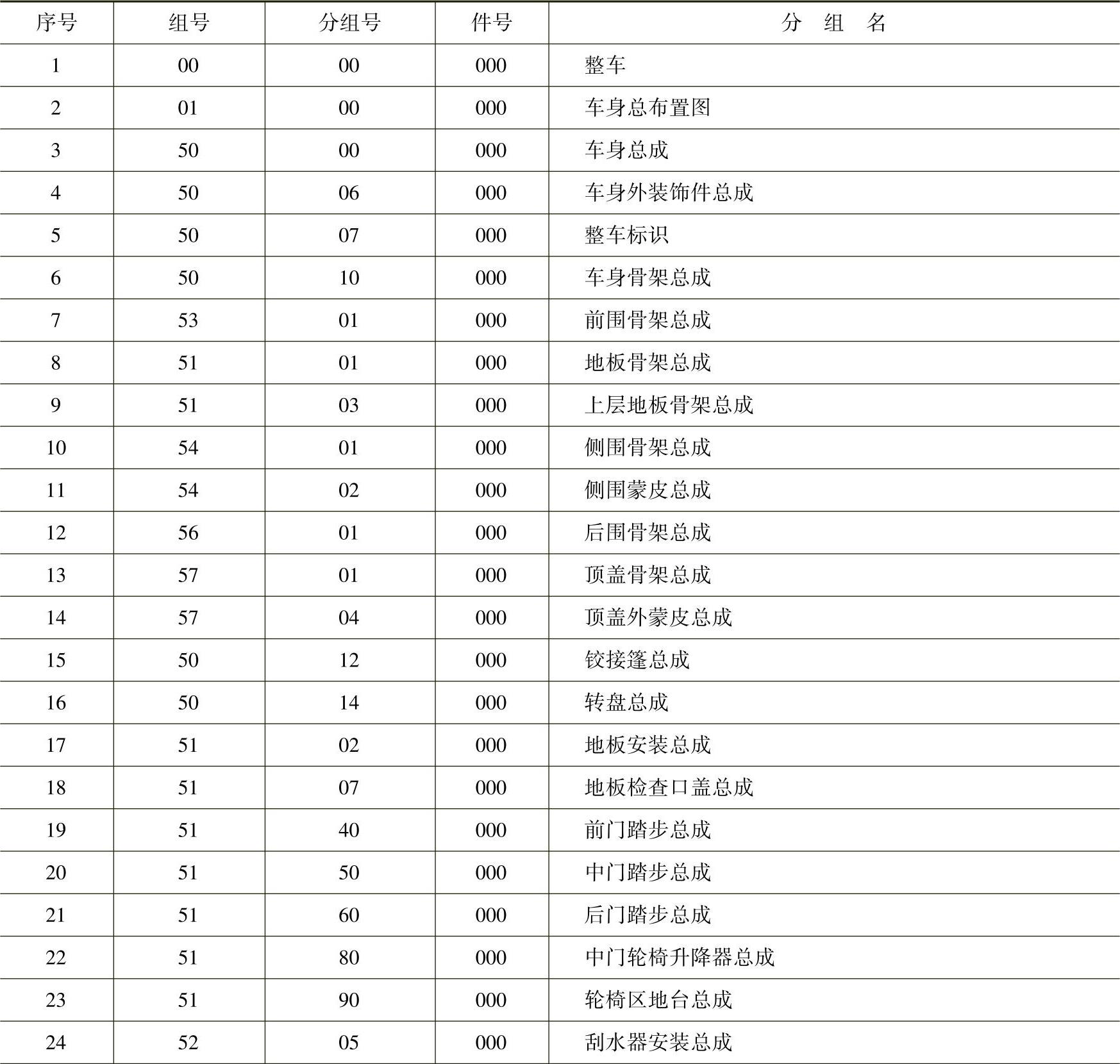

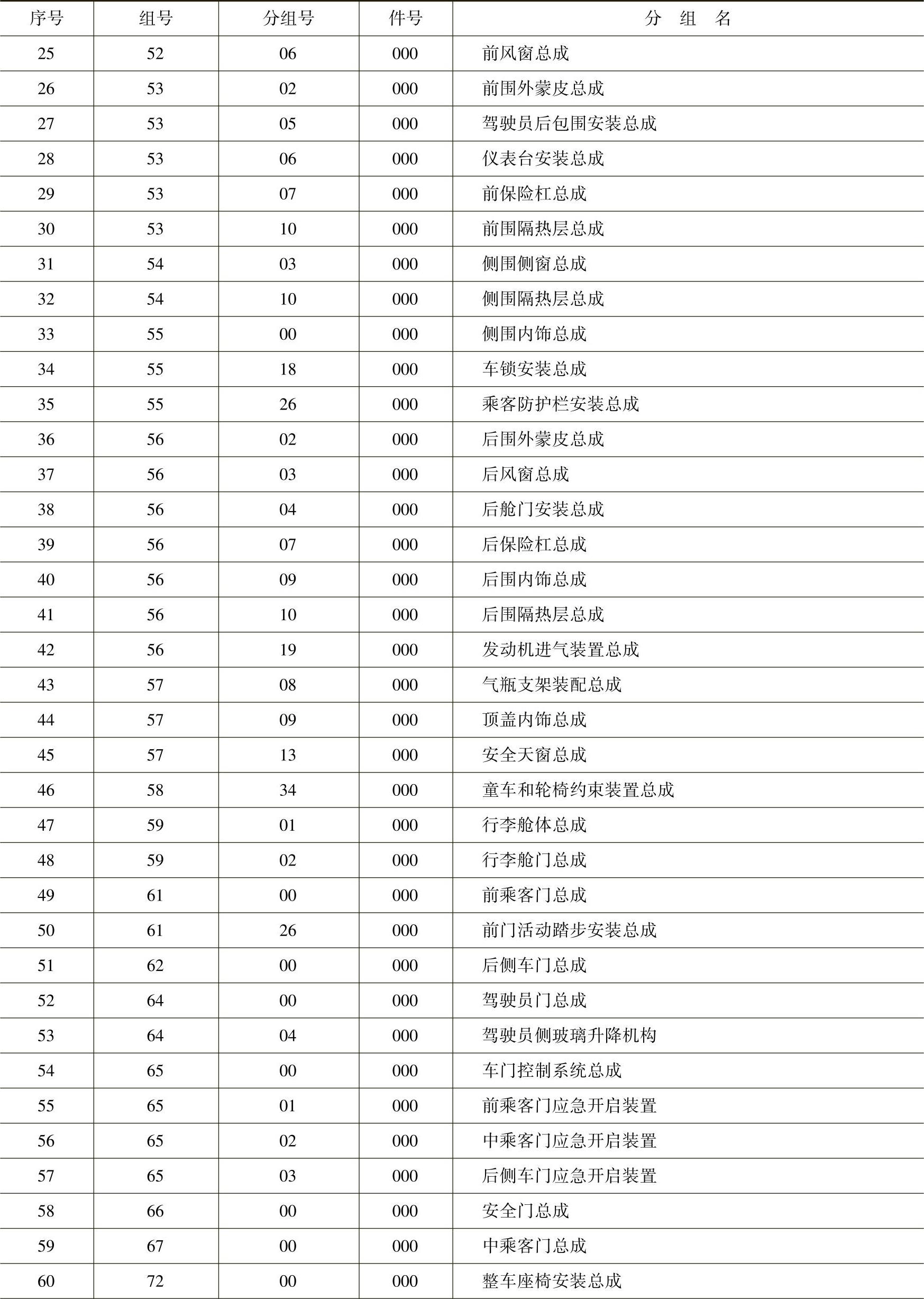

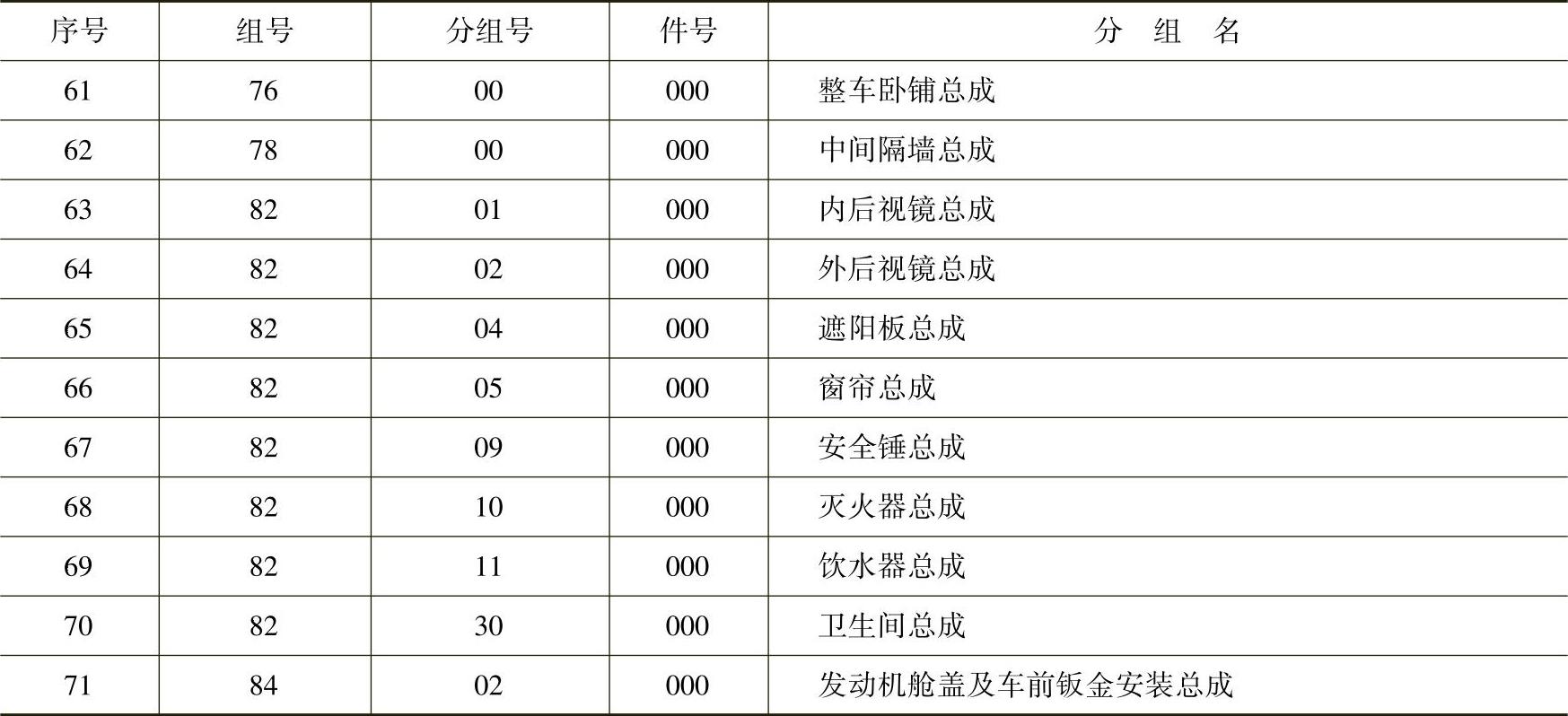

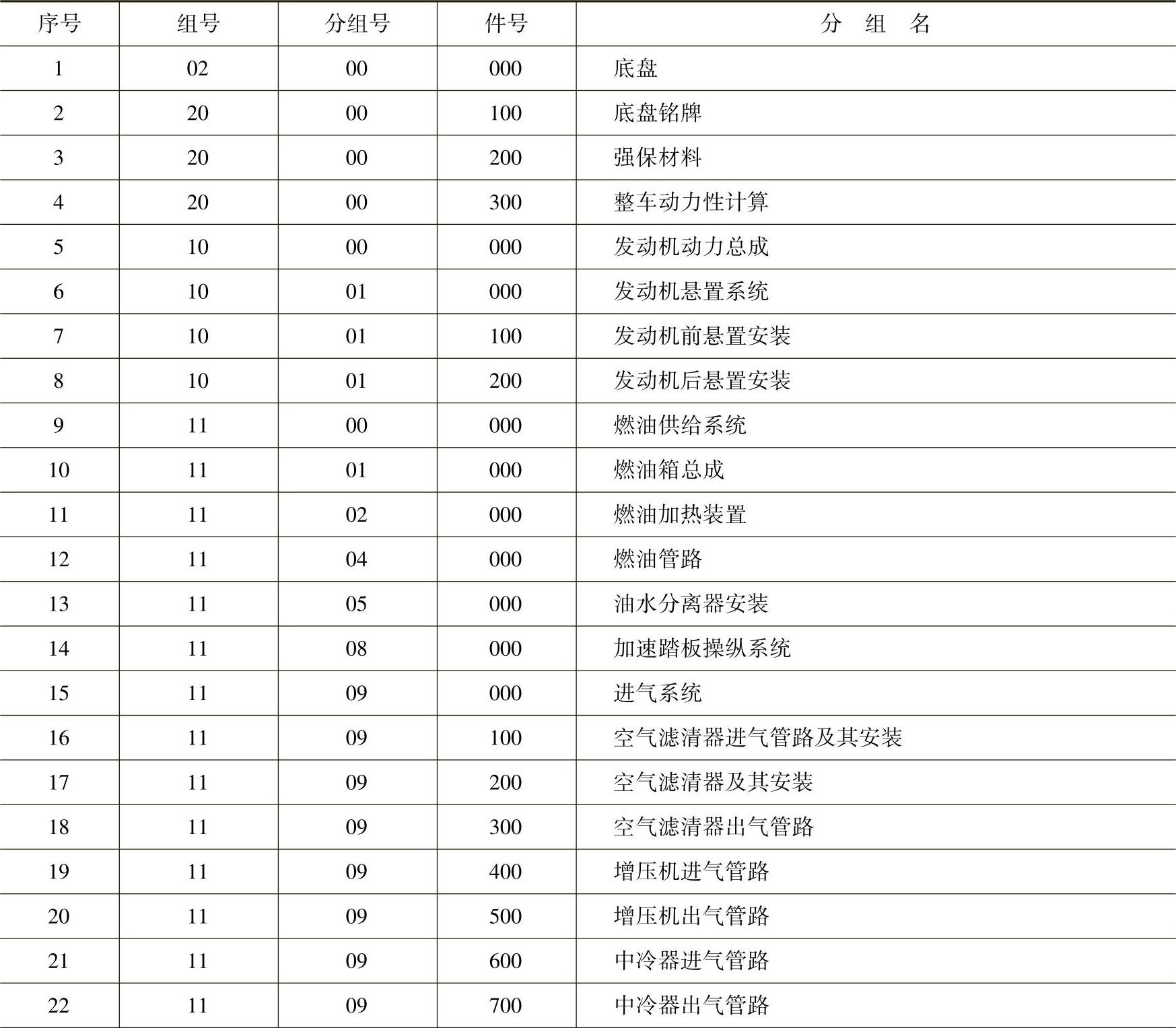

客车的车身,按其结构及功能划分了若干个分组,以便于技术文件的组织和管理。表2-1是国内客车企业普遍采用的车身零部件的分组及其编号,不同的企业其分组号会略有区别。为了便于参考,我们也给出客车的底盘零部件的分组及其编号以及电器和空调零部件的分组及其编号,分别见表2-2和表2-3。

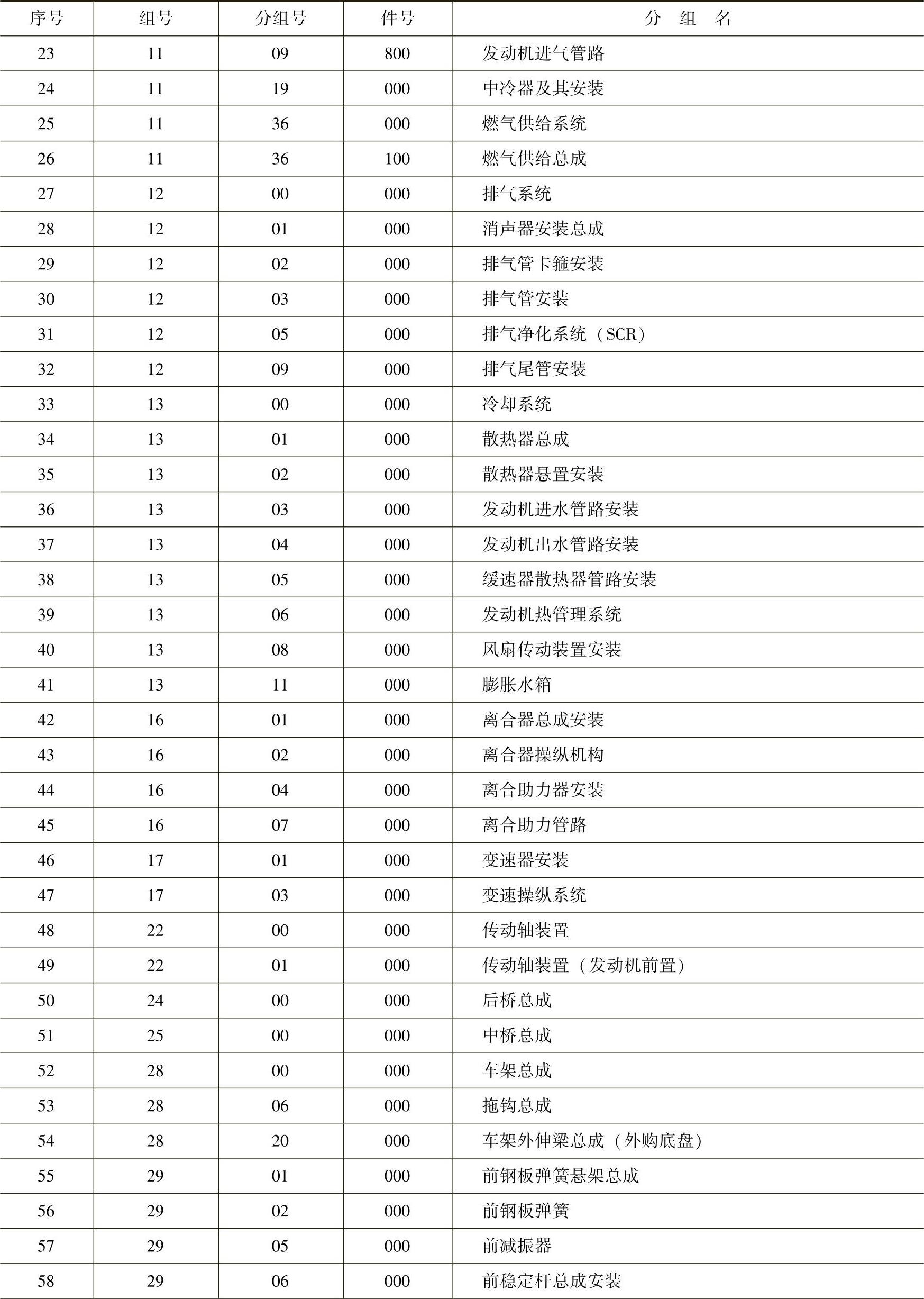

表2-1 车身零部件的分组及其编号

(续)

(续)

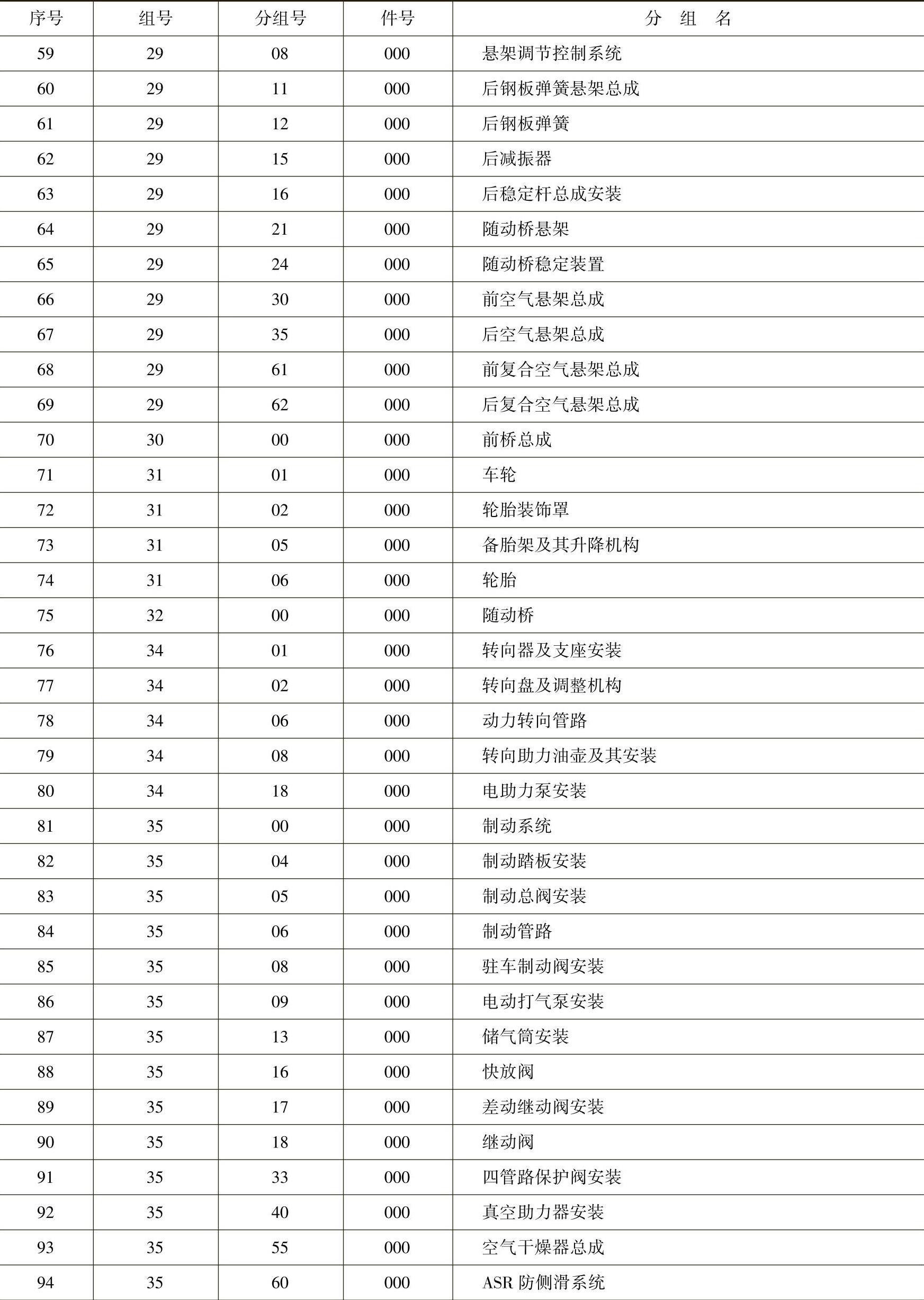

表2-2 底盘零部件的分组及其编号

(续)

(续)

(续)

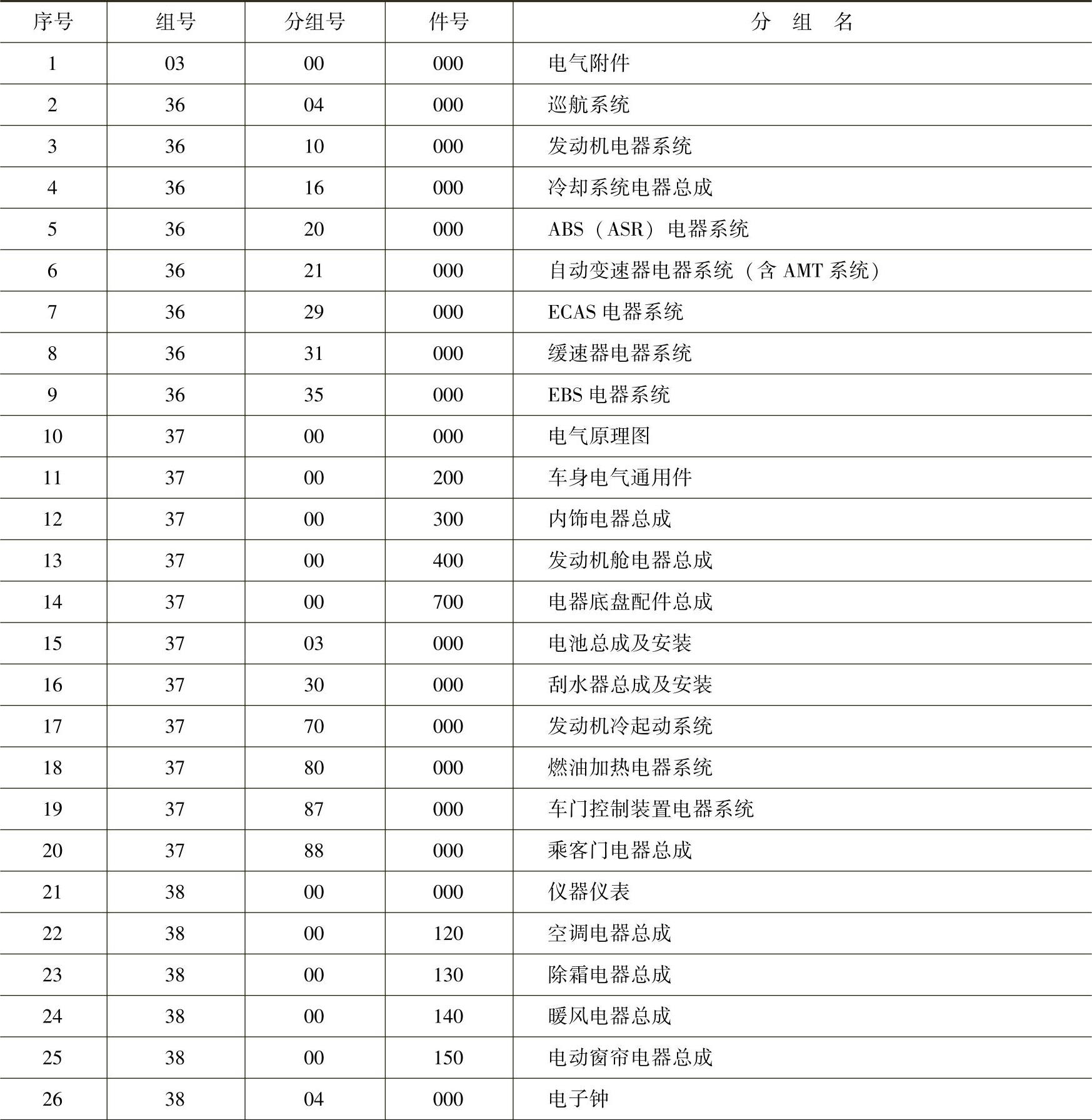

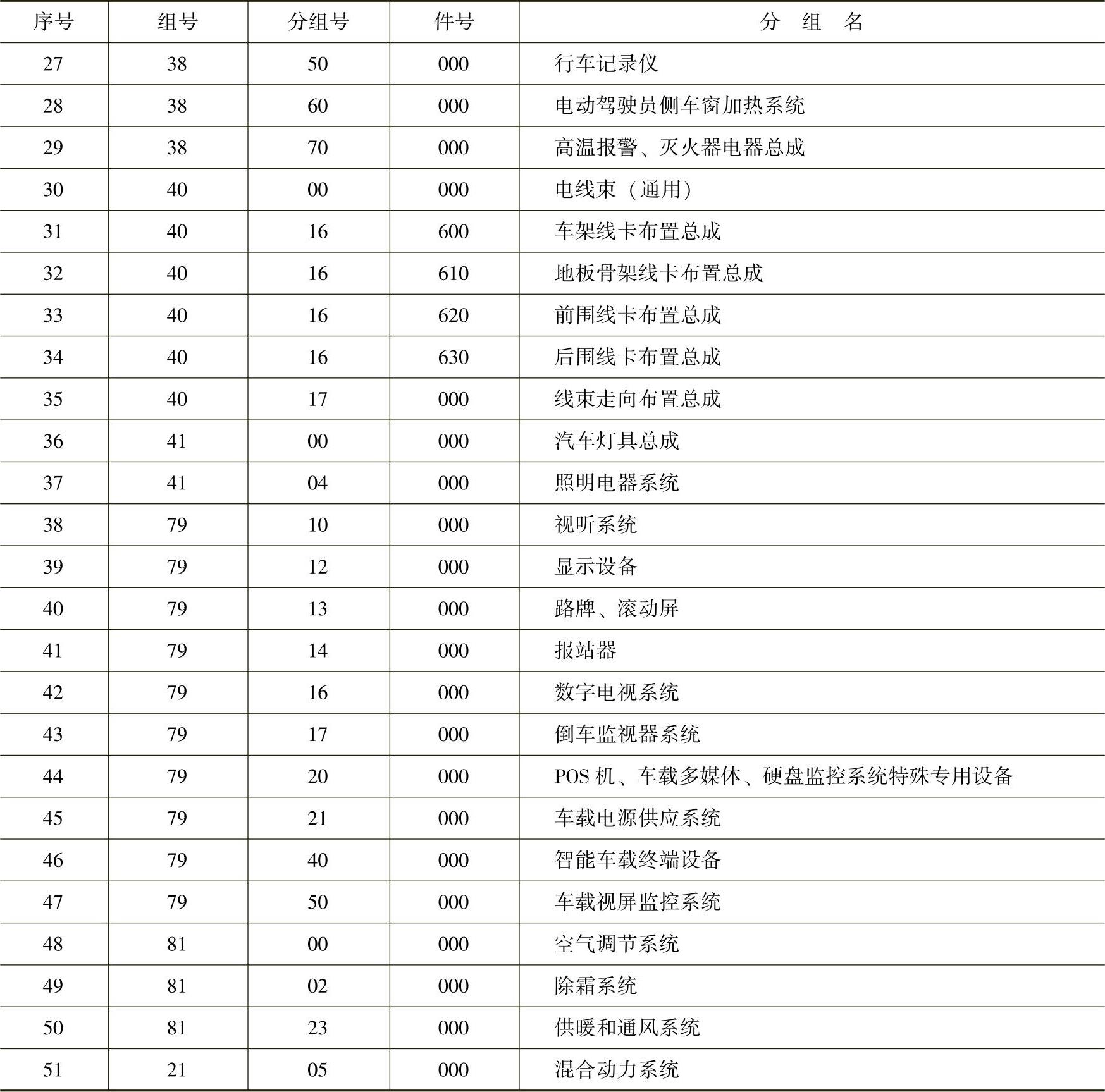

表2-3 电器和空调零部件的分组及其编号

(续)

表中的分组也可以几个分组合并到一个组号,如可把检查口盖总成、前踏步总成和中间踏步总成都合并到车身地板安装总成中。不同的企业有其各自的企业标准来规定车身、底盘以及电器的分组编号规则,组的号码在行业里大致一致,有些组号则完全是企业自行规定的。总的来说,一部车的车身分组大约可压缩在30到35个左右,这个分组明细总表是一个车型的车身技术文件总表。这个表也是车身的纲领性文件,车身文件的数据库结构也是由此表来构建的。车身分组明细总表原则来讲应由车身总布置设计者来确定,因为只有做总布置的才最清楚哪个分组需重新设计,哪个分组可以借用。借用率的高低是零部件通用化程度和模块化程度的直接指标。一般地说,基础车型或原型车,其车身分组的借用组会很少,而以后从这个平台衍生出来的车型,如果模块化、系列化规划得好,其新生的分组会越来越少。在以后的各个章节里,我们要逐一讲述各分组的结构特点与设计特点。

身车设计的重点是保证各分组内容的准确性,而首要之首要是保证分组明细总表的准确性,若借用错误或组号遗漏,这将是严重的设计错误,所以又可以说这个总表是“纲”,各分组下面的内容是“目”。

各分组设计者的工作重点是确保所设计的系统(分组)的内容的准确性,这也是整个公司数据系统能顺利运转的前提,因为设计文件的内容是产品物料组织的基础,是万法之源!在此应注意四个方面的问题:

1)要严格界定组与组之间的界线,使车身上所有的零件都能找到一个所归属的组,以免出现三不管的地带。组的边界应在企业标准中给出严格定义。

2)要保证政出一门,决不可政出多门。结构性的物料号只能由设计人员给出,而不能由工艺人员或生产人员擅自给出。工艺或生产确需增加物料的,应将问题反馈给设计部门,由设计人员来增加物料号。

3)要严格设计文件的保存与更改制度,尤其是更改记录的保存与查阅,这些也应在企业标准中明确下来。成功的管理制度应是即使这套车型的图样放30年后拿出来照样能生产出产品来。

4)表比图重要!一个组的完整的设计文件应包括分组明细表、工程图和技术协议,但有时工程图和技术协议可以没有,而分组明细表是不能缺的。一个公司的物料组织系统,即工艺、采购、生产、售后都是围绕物料来运转的。不管使用的是ERP,还是PDM,或是其他什么系统,统统如此。(https://www.xing528.com)

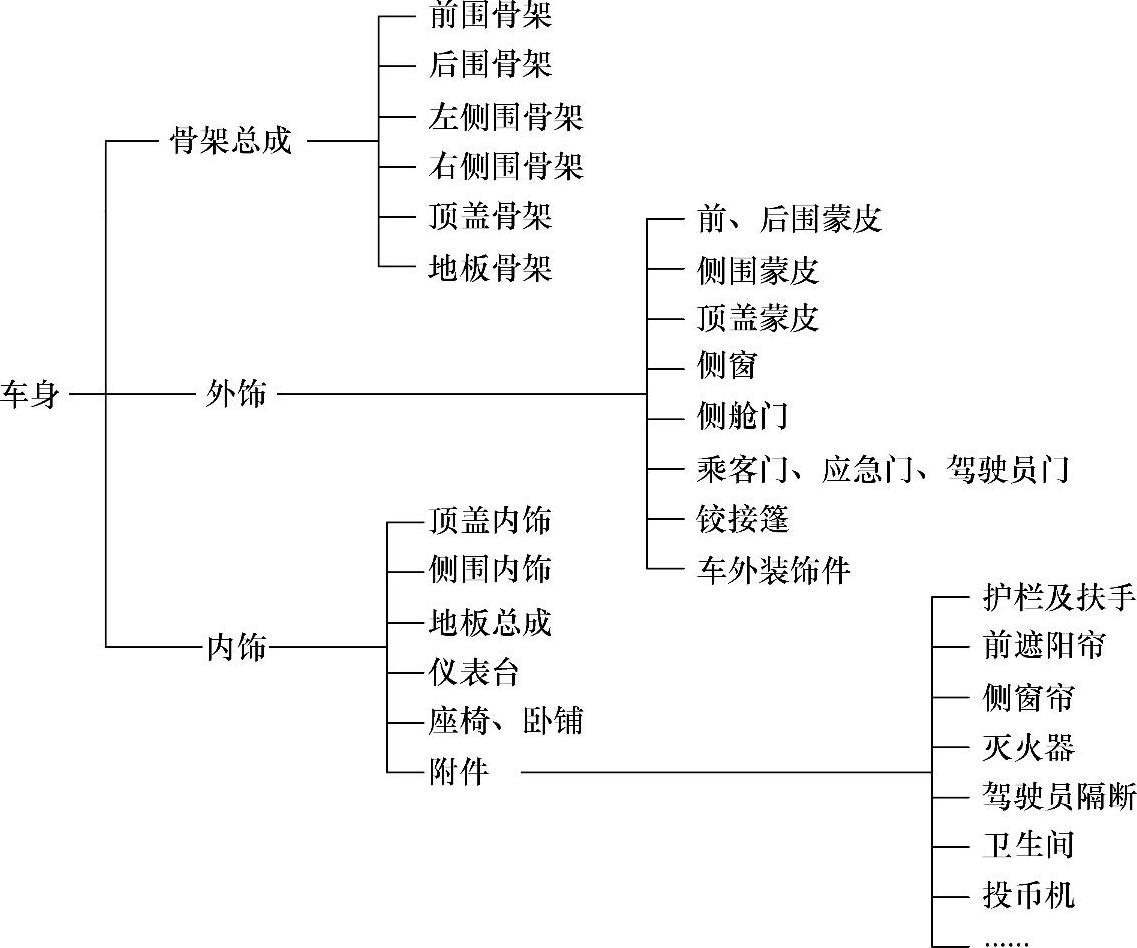

一个客车的车身分组明细总表总的来说可分为四部分内容:骨架、蒙皮、内外饰、附件。但以下的章节还不能简单地按这四部分内容展开讨论,因为就结构而言,蒙皮与骨架是密切关联的,因此我们将按骨架总成、前后围、侧围、顶盖、地板、内饰等几部分来讨论。图2-1是车身分组结构的树形表示。

图2-1 客车车身分组的树形表示

从另一个角度来看,车身的结构分组号则体现了一种模块化的设计思路。比如组号是“5010000”的“车身骨架总成”是由前围骨架、后围骨架、左侧围骨架、右侧围骨架、顶盖骨架和地板骨架这六个分组组成的,这种典型的六片式分组结构,代表了当今客车的主流设计与制造方式(详见第3章)。

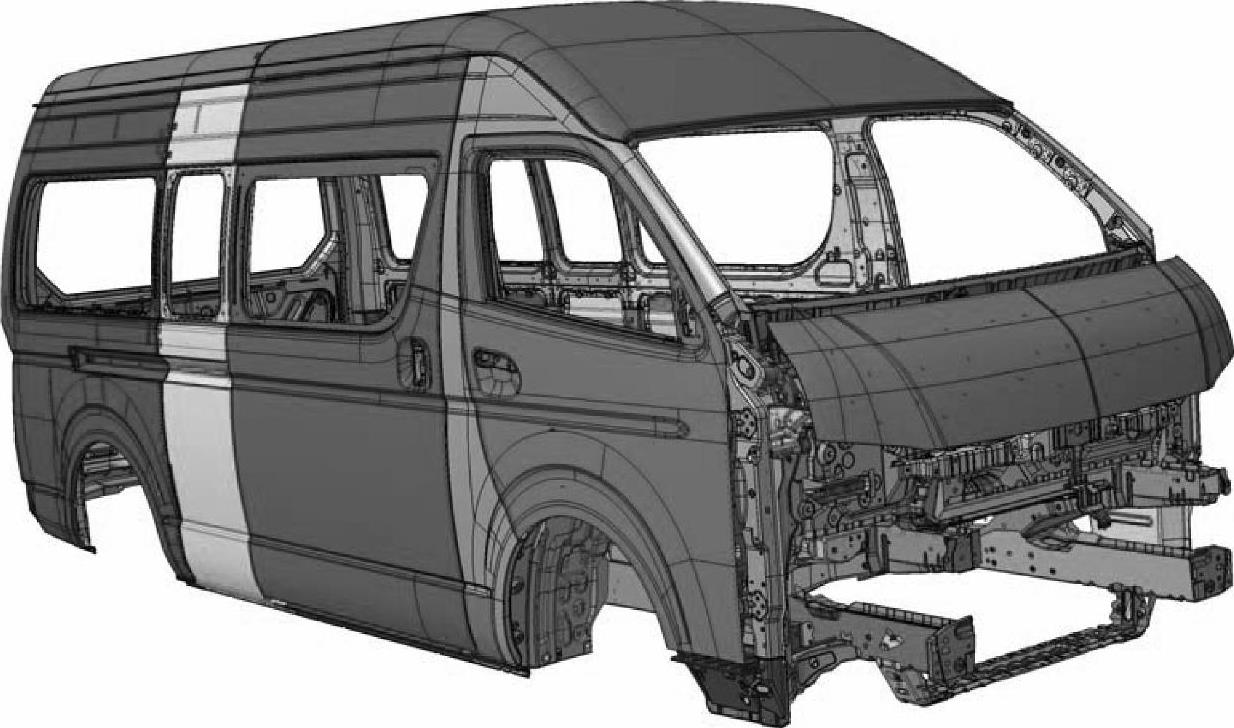

我们知道,客车可以分为两种车身结构:无骨架式车身和有骨架式车身。无骨架式车身主要应用在轻型客车,典型车型是丰田海狮,国内的海狮系列轻客都是这种结构,如图2-2所示的海狮白车身,其结构特点就是钣金冲压车身结构。目前在用的再大一点儿的无骨架结构车身是丰田考斯特,这还是合资的考斯特,国产化的考斯特则是有骨架车身结构。至于大型客车,现今已见不到无骨架的车身结构了,早期的三菱大客车采用过这种结构(20世纪80年代)。

图2-2 海狮轻型客车的无骨架式冲压车身

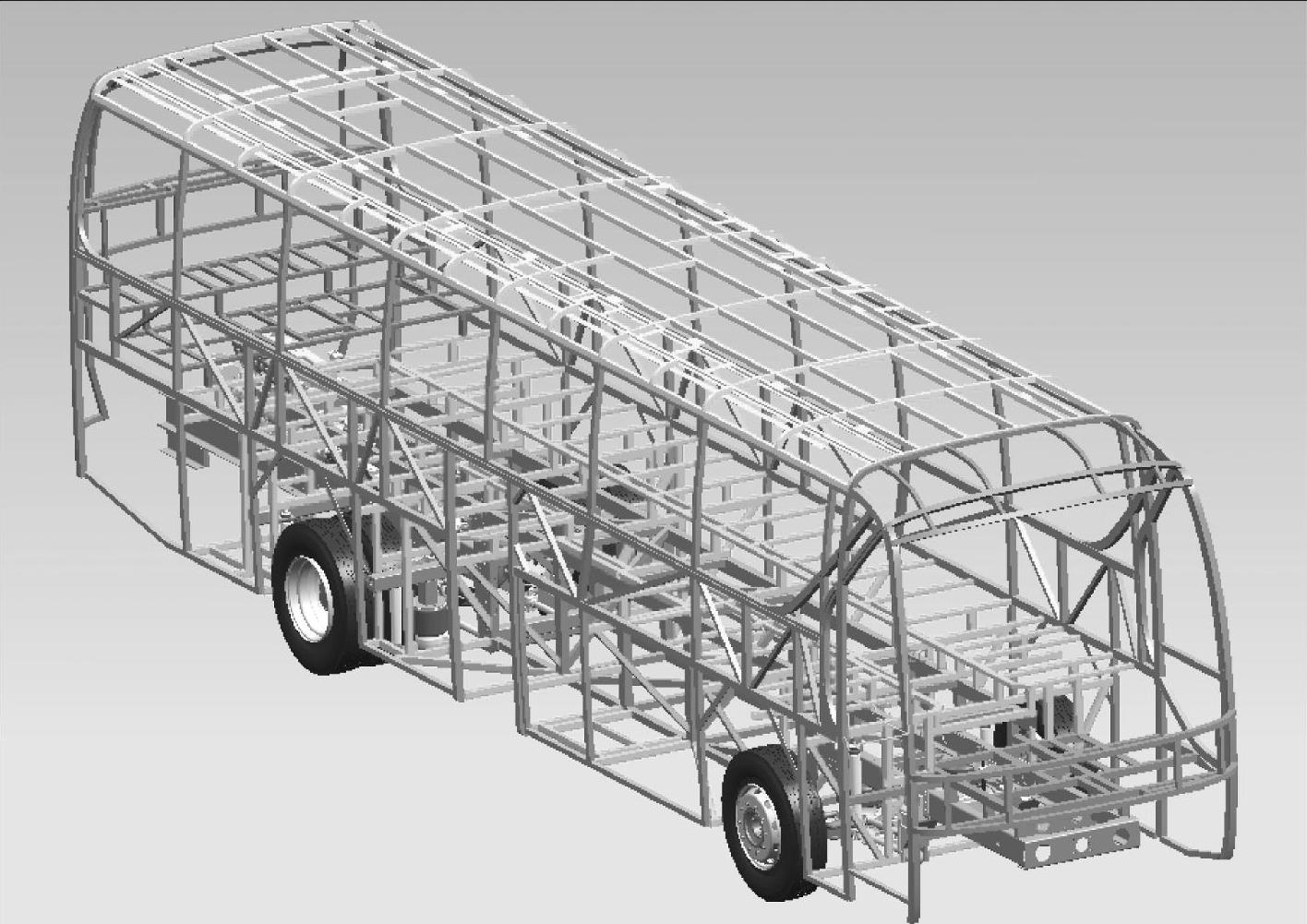

而有骨架的车身结构则是当今大、中型客车的主流型式,且不论是在国外还是在国内,都是如此,图2-3所示为一款大型客车的有骨架式车身。

骨架式客车车身的成功原因可总结为两点:

①其结构的简单性:客车区别于乘用车的最大特点是多品种小批量,由于成本的原因导致不可能采用大型的冲压覆盖件车身结构,甚至对于大型客车即使采用了冲压车身,其在大尺度范围上的装配精度也是问题。因此,客车车身的特点是采用骨架结构,尽可能地避免使用冲压件,转而采用玻璃钢来成型复杂的覆盖件,大大降低了客车的设计和工艺成本,这也是客车区别于乘用车的另一个特点:蒙皮不承载,只是外装饰件。

②其结构的安全性:骨架式的车身结构比无骨架的车身结构的被动安全性要高得多,尤其是大型客车要保证侧翻时的上部结构强度,简单而可靠的方案是采用骨架式车身结构。

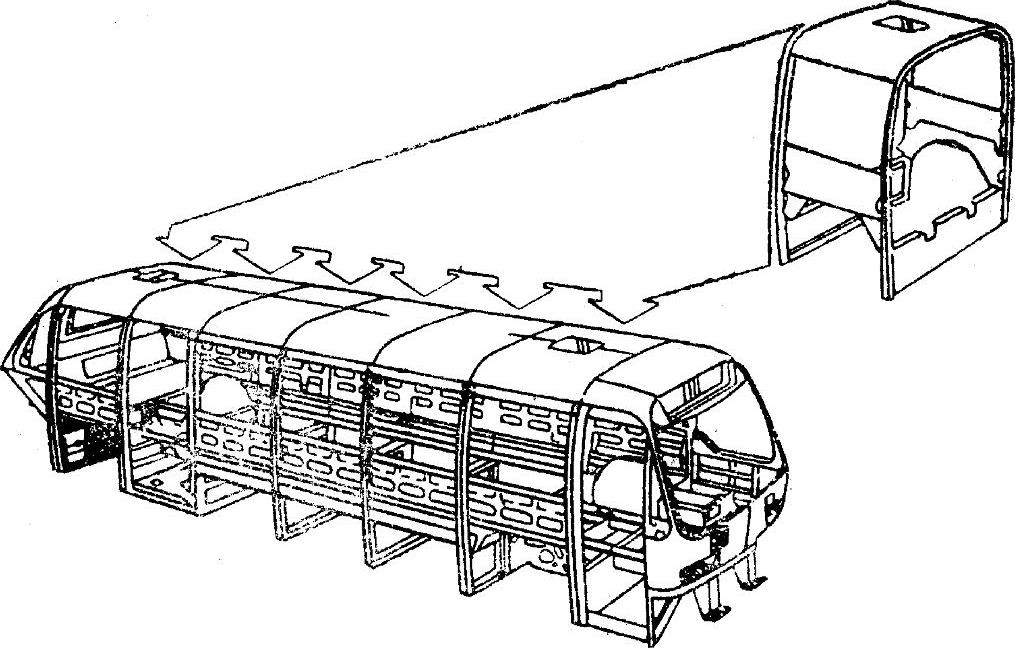

而本章开头所讲的车身分组,也是针对当今最主流的骨架式车身结构来划分的,这种模块化方式很好地体现了骨架式客车的设计与制造特点,使得客车的设计与加工要比乘用车简单得多。图2-4所示的这种客车车身结构在很多介绍大客车车身的材料或书籍中都有提到,它是美国格拉曼国际公司(Grumman International Inc)生产的某型客车,其模块化的思路是沿车身长度方向切成若干个结构单元,这种结构的分组大大不同于现在常用的分组方式。

图2-3 一款大型客车的有骨架式车身

图2-4 美国GMC公司生产的单元式结构车身

GMC公司的这款车型是铝结构的,单纯从设计结构来讲看不出什么问题,但是从工艺的角度来看,就值得我们仔细推敲了。

从装配精度看,有两个难点:

①每个单元的装配精度要求极高:对接框的加工精度和前后两框的装配形位误差都要有很高的要求,否则会影响整车的装配精度。

②各个单元的总装精度要求极高,比如如何避免“水蛇腰”的出现。

这种结构只有在飞机上才使用,在客车上仅此一例,就是在欧洲,其铝结构车身也不是这种结构。

这种结构从设计角度来看可以给100分,从工艺角度来看只能给0分。因此我们在此提出另一个问题:模块化设计的基本原则什么?是基于设计考虑的?还是基于工艺考虑的?

从GMC公司的例子我们得出的答案是,模块化设计必须基于工艺来考虑。现今普遍采用的车身分组模式,使其能很好地适应客车的加工与装配特点。

现代工业的基石是工艺方法,即通过何种手段能将我们头脑中构思的产品加工出来而成为商品,而要成为商品就必须是高效和低成本的。正是效率和成本限制了工艺方法的使用范围,因此,一个工业产品,其在设计上的解可能是无限多个的,但在工艺上的解却往往只能有一个。

现代工业的核心是工艺问题,客车也不例外,只有工艺方法的突破才能使设计思路获得解放。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。