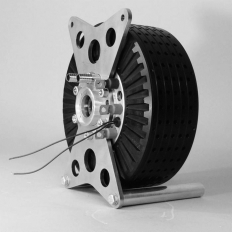

永磁同步电动机是由永磁体励磁产生同步旋转磁场的同步电动机,永磁体作为转子产生旋转磁场,三相定子绕组在旋转磁场作用下通过电枢反应,感应三相对称电流,此时转子动能转化为电能,永磁同步电动机作发电机用;当定子侧通入三相对称电流时,由于三相定子在空间位置上相差120°,所以三相定子电流在空间中产生旋转磁场,转子在旋转磁场中受到电磁力作用运动,此时电能转化为动能,永磁同步电动机作电动机用。所以,目前雷凌混合动力电动汽车比较适合采用这种电动机,可使其动力更好地达到设计要求。EMRAX228永磁同步电动机如图3-19所示。

图3-19 EMRAX228永磁同步电动机

1.永磁电动机的磁性转子、磁极数量及永磁材料

根据在永磁电动机上布置的不同,可将磁性转子分为内部永磁型、表面永磁型和混合式(镶嵌式)永磁型三种结构形式。将永久磁铁的磁极按N极和S极顺序排列,便组成永磁电动机的磁性转子。

内部永磁型磁性转子的磁路结构可分为径向型磁路结构、切向型磁路结构和混合型磁路结构。图3-20为永久磁铁的磁路结构形式,其中1~5为径向型内部永磁型磁性转子的结构,特点是磁漏小,而且不需要隔离环,但它的每个磁极的有效面积约为切向型内部永磁型磁性转子的1/2,为了提高径向型内部永磁型磁性转子的有效面积,多采用图3-20中5的结构形式。

图3-20 永久磁铁的磁路结构形式

1~5—径向型内部永磁型磁性转子结构;6~8—切向型内部永磁型磁性转子结构;9—混合型内部永磁型磁性转子结构;10~12—表面永磁型磁性转子结构。

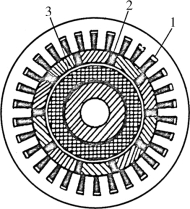

目前,表面永磁型磁性转子的应用正在逐渐增多。表面永磁型磁性转子永磁电动机的横截面如图3-21所示。

图3-21 表面永磁型磁性转子永磁电动机的横截面

1—电动机轴;2—转子;3—转子磁体固定环;4—敏铁-硼永磁体;5—钛铁-硼永磁体卡环;6—定子绕组;7—定子铁芯;8—电动机冷却水套。

图3-22为一种混合式永磁型磁性转子,这种磁性转子可以用嵌入永久磁铁中的励磁绕组来对磁通量进行控制,从而改变永磁电动机的机械特性。一般情况下,感应电动机的磁极数量增多后,同样转速下的工作频率随之增加,定子的铜耗和铁耗也相应增加,这会导致功率因数急剧下降;磁阻电动机的磁极数量增多后,会使电动机输出的最大转矩与最小转矩差距变得很大,对磁阻电动机的性能影响较大;独立励磁电动机的磁极数量增多后,将无法达到额定的转矩;永磁电动机的磁极数量增加后,不仅对电动机的性能没有明显的影响,还可以有效地减小永磁电动机的尺寸和质量。

图3-22 混合式永磁型磁性转子

1—定子绕组;2—励磁绕组;3—永久磁体。

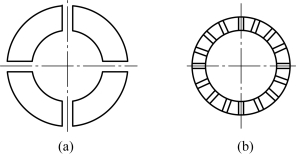

永磁电动机的气隙直径和有效长度取决于电动机的额定转矩、气隙磁通密度、定子绕组的线电流密度等参数。气隙磁通密度主要受磁性材料磁性的限制,因此需要采用磁能密度高的磁性材料。另外,在气隙磁通密度相同的条件下,增加磁极的数量,可以减小电动机磁极的横截面面积,从而使电动机转子铁芯的直径减小。图3-23为四极永磁转子铁芯与十六极永磁转子铁芯的尺寸比较,由于后者的横截面面积要小于前者,因此可以减小电动机的质量,增加磁通密度,改进磁路结构,减弱电枢反应和提高电动机的转速。增加磁极数量是提高永磁电动机性能和效率的主要途径。

图3-23 四极永磁转子铁芯与十六极永磁铁子铁芯的尺寸比较

(a)四极永磁转子铁芯;(b)十六极永磁铁子铁芯

永磁材料的种类很多,如KS-磁钢铁氧体、锰铝碳、铝镍钴和稀土合金等。其中,KS-磁钢铁氧体价格低廉,而且去磁特性接近一条直线,但磁能积很低,且会使永磁电动机的体积增大,结构很笨重。现在主要采用稀土钐-钴的合金永磁材料来制造永磁电动机的磁极,它的气隙磁通密度远远超过其他永磁材料制成的磁极,它的剩磁和矫顽力相当高。钕-铁-硼稀土合金的磁能积最高,有最高的剩磁和矫顽力,且加工性能好,资源广泛,应用发展最快,是目前最理想的永磁材料,价格也比较低。磁极的磁性材料不同,永磁电动机的磁通密度也不同,磁通密度越大,永磁电动机的体积和质量越小。

由于钕-铁-硼稀土合金永磁材料在高温时磁性会发生不可逆的急速衰退,甚至完全失去磁性,因此用钕-铁-硼稀土合金永磁材料制成的永磁电动机的工作温度必须控制在150℃以下,一般要在电动机上采取强制冷却。钕-铁-硼稀土合金永磁材料要比钐-钴稀土合金具有更好的力学性能,价格也更加便宜。稀土合金永磁材料在制造中都必须进行适当加固,否则不能承受高速运转时的作用力。

2.永磁电动机的种类

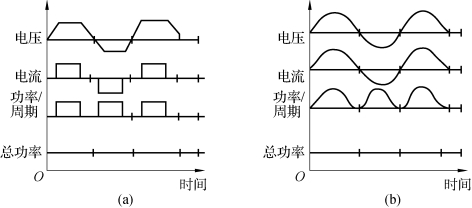

永磁电动机有永磁无刷直流电动机和永磁磁阻同步电动机两种类型,两种永磁电动机同步特性的区别表现在它们的电波曲线形状上:永磁无刷直流电动机具有矩形脉冲波电流,永磁磁阻同步电动机具有正弦波电流。

永磁电动机的电波曲线形状是由电动机的类型及其控制系统来决定的,由于它们是从不同类型的电动机发展而来的,因此具有不同的名称。这两种永磁电动机在结构和工作原理上大致相同,转子都是永久磁铁,定子通过对称交流电来产生转矩,定子电枢多采用整距集中绕组。两种永磁电动机的同步特性比较如图3-24所示。

图3-24 两种永磁电动机的同步特性比较

(a)永磁无刷直流电动机;(b)永磁磁阻同步电动机

(1)永磁无刷直流电动机

永磁无刷直流电动机是在直流电动机的转子上装置永久磁铁,转子采用径向永久磁铁制成的磁极,将磁铁插入转子内部,或将瓦形磁铁固定在转子表面,转子上不再用电刷和换向器为转子输入励磁电流,所以其转子磁路是各向均匀的。也正因转子上不再用励磁绕组、集电环和电刷等来为转子输入励磁电流,而被称为永磁无刷直流电动机。

永磁无刷直流电动机在工作时,直接将矩形脉冲波(方波)电流输入永磁无刷直流电动机的定子中,控制永磁无刷直流电动机运转,具有较大的转矩。永磁无刷直流电动机的优点是效率高(比交流电动机高6%)、高速操作性能好、无电刷、结构简单牢固、免维护或少维护、尺寸小、质量小、输出转矩与转动惯量比值大于类似的三相感应电动机;缺点是如果输出的矩形脉冲波波形不好,会产生较大的脉动转矩和冲击力,影响电动机的低速性能,电流损耗大,工作噪声大。

永磁无刷直流电动机的控制系统较为复杂,且有多种控制策略,采用方波电流(实际上方波为顶宽不小于120°的矩形波)的永磁无刷直流电动机的控制比较容易,驱动效率也最高。方波电动机可以比正弦波电动机产生大15%左右的电功率,由于磁饱和等因素的影响,三相合成产生的恒定电磁转矩是一种脉动电磁转矩。永磁无刷直流电动机实际上是一种隐极式同步电动机,在正常运行时电枢电流磁动势与永磁磁极的磁动势在空间位置相差90°;在高速运行时可通过弱磁调速的技术来升速。(https://www.xing528.com)

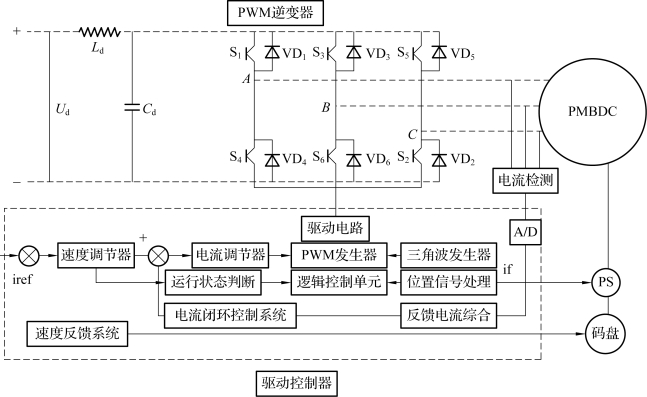

永磁无刷直流电动机的基本控制系统由直流电源、电容器绝缘栅双极晶体管(InsulatedGateBipolarTransistor,IGBT)、永磁无刷直流电动机、电动机转轴位置传感器(Positionsensitivedetector,PSD)、逻辑控制单元(LogicControlUnit,LCU)、120°导通型脉宽调制信号(PulseWidthModulation,PWM)发生器和其他一些电子器件共同组成。

PS检测转轴位置信号,经过处理后将信号输送到LCU。码盘检测电动机的转速,经过速度反馈单元、速度调节器,对电动机的运行状态进行判别,并将信号输送到LCU。LCU经过计算后,将控制信号传送到PWM发生器。电流检测器按照闭环控制方式,将反馈电流进行综合,经过电流调节器调控,也将电流信号输入PWM发生器。

PS根据转角θ和速度调节器,对电动机的运行状态进行判别,发出转子位置的信号,以及电流检测器对电流的调控信号,共同输入PWM发生器后,产生脉宽调制的信号(导通相位及相电流大小),通过自动换流来改变向定子绕组的供电频率和电流的大小,控制逆变器的功率开关元件的导通规律。永磁无刷直流电动机控制策略如图3-25所示,逆变器的功率开关由上半桥开关元件S1~S3和下半桥开关元件S4~S6组成,在同一时刻只有处于不同桥臂上的一个开关件被导通,电动机的电磁转矩与开关元件导通电流成正比。

图3-25 永磁无刷直流电动机控制策略

(2)永磁磁阻同步电动机

永磁磁阻同步电动机是用永久磁铁取代他励同步电动机的转子励磁绕组,其定子和转子与普通同步电动机的定子和转子一样,如图3-26所示。转子采用径向永久磁铁制成的多层永磁磁极,形成可同步旋转的磁极。永磁磁阻同步电动机具有高效率(达97%)和高比功率(远远超过1kW/kg)的优点,其输出转矩与转动惯量比都大于类似的三相感应电动机,在高速转动时有良好的可靠性,平稳工作时电流损耗小。此外,永磁磁阻同步电动机具有功率密度高、调速范围器宽、效率高、性能更加可靠、结构更加简单、体积小的优点,与相同功率的其他类型的电动机相比,更加适合作为混合动力电动汽车的驱动电动机。

在同步电动机的轴上装置转子位置传感器和速度传感器,它们产生的信号是驱动控制器的输入信号。

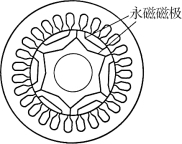

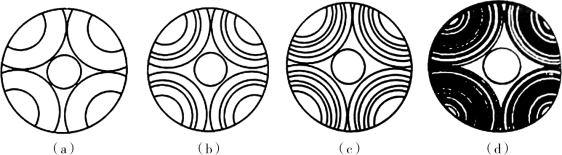

永磁磁阻同步电动机为了增加电动机的转矩,需要增加q轴磁阻与d轴磁阻之差来获得更大的磁阻转矩,因此采用多层的转子结构(见图3-27),有单层、双层、3层和10层等,用于优化转子结构。转子的层数增加,LqLd也增大,但增加层数超过3层,Lq~Ld变化不大,一般取2~3层。

图3-26 两层六极永磁磁阻同步电动机的定子和转子

图3-27 不同层数的永磁磁阻同步电动机的转子

(a)单层;(b)双层;(c)3层;(d)10层

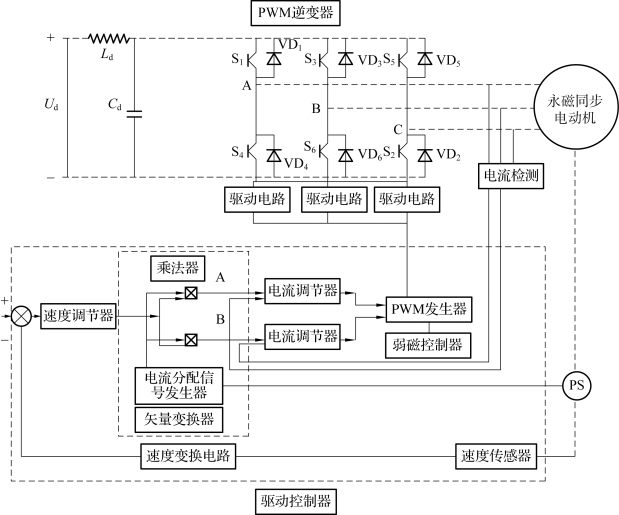

永磁磁阻同步电动机的控制系统由直流电源、电容器、绝缘栅双极晶体管、永磁同步电动机、电动机转轴位置传感器、速度传感器、电流检测器、驱动电路和其他一些电子器件等共同组成,如图3-28所示。

图3-28 永磁磁阻同步电动机的控制系统

微处理器控制模块中包括乘法器、矢量变换器、弱磁控制器、转子位置检测系统、速度调节系统、电流控制系统、PWM发生器等主要电子器件。PWM逆变器的作用是将直流电经过脉宽调制变为频率、电压可变的交流电,电压波形有正弦波和方波。

转子位置检测器根据检测转子磁极的位置信号和矢量变换器发出的控制信号,共同通过电流分配信号发生器来对转子位置信号进行调节,产生电流分配信号,将信号分别输入A、B乘法器。

速度传感器、速度变换电路和速度调节器对电动机的运行状态进行判别和处理,将电动机的运行状态信号分别输入A、B乘法器。

驱动控制器采用不同的控制方法,直流分配信号发生器对系统提供的信号和速度调节器对系统提供的信号输入乘法器逻辑控制单元。乘法器逻辑控制单元经过计算后产生控制信号,与电流传感器输入的电流信号一起,共同保持转子磁链与定子电流之间的确定关系,并将电流频率和相位变换信号,分别输入各自独立的电流调节器中;然后传输到PWM发生器中,控制逆变器换流IGBT开关元件的导通与关断,完成脉宽调制,为永磁同步电动机提供正弦波形的三相交流电,同时控制定子绕组的供电频率、电压和电流的大小,使永磁同步电动机产生恒定的转矩和对永磁同步电动机进行调速控制。

系统的给定量是转子转速的大小,因此可以根据不同的给定速度运行,调速范围宽,调速精度也较高。

根据电动机转子位置传感器测得的转子的正方向转角θ的位置信号,使分别属于上桥臂和下桥臂的两只开关元件导通,而且只有在下桥臂的开关元件受控于PWM状态时,电动机才处于电动状态运转。

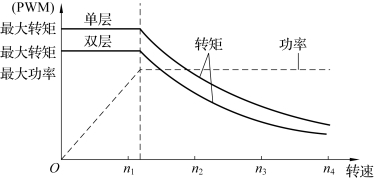

由于永磁磁阻同步电动机在牵引控制中采用矢量控制方法,在额定转速以下恒转矩运转时,就使定子电流相位领先一个β角,一方面可以增加电动机的转矩,另一方面由于β角领先产生的弱磁作用,可使电动机额定转速点增高,从而增大电动机在恒转矩运转时的调速范围。如β角继续增加,电动机将运行在恒功率状态。此外,永磁磁阻同步电动机还能实现反馈制动。图3-29为永磁磁阻同步电动机的机械特性曲线。

图3-29 永磁磁阻同步电动机机械特性曲线

3.永磁电动机的特点

由于永磁电动机的转子上无绕组、无铜耗、磁通量小、在低负荷时铁损很小,因此永磁电动机具有较大的比功率,比其他类型的电动机有更高的工作频率、更大的输出转矩。此外,由于其转子电磁时间常数较小,电动机的动态特性好,因此极限转速和制动性能等都优于其他类型的电动机。永磁电动机定子绕组是主要的发热源,其冷却系统比较简单。

由于永磁电动机的磁场产生恒定的磁通量,电动机的转矩与电流成正比,因此基本上拥有最大的转矩。随着电动机转速的增加,电动机的功率也增加,同时电压也随之增加。在混合动力电动汽车上,一般要求电动机的输出功率保持恒定,即电动机的输出功率不随转速增加而变化,这就要求电动机在转速增加时,电压保持恒定。对一般电动机可以用调节励磁电流来控制,但永磁电动机磁场的磁通量调节起来比较困难,因此需要采用磁场控制技术来实现,这使永磁电动机的控制系统变得更复杂,而且增加了成本。

永磁电动机受到永磁材料制造工艺的影响和限制,其功率范围较小,最大功率仅数十千瓦。永磁材料在受到振动、高温和过载电流作用时,导磁性能可能会下降或发生退磁现象,从而降低永磁电动机的性能,严重时还会损坏永磁电动机,因此在使用中必须严格控制其不发生过载。永磁电动机在恒功率模式下的操纵较复杂,且它和三相感应电动机一样需要一套复杂的控制系统,因此系统造价很高。最新研制和开发的混合励磁永磁磁阻同步电动机的控制性能得到了较大的改进。

美国和日本在永磁磁阻同步电动机方面居世界领先地位,正在开发的新型永磁磁阻同步电动机有带辅助磁极的永磁磁阻同步电动机、爪形结构的永磁磁阻同步电动机和混合励磁型永磁磁阻同步电动机等。

此外,还有一种开关磁阻电动机,由于丰田雷凌使用的是永磁同步电动机,所以本书不再介绍。读者可以自行查阅资料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。