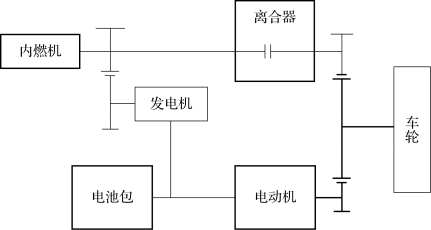

若混合动力电动汽车电机的位置不同,则电机的作用、电机与内燃机之间的耦合方式也不同。现在普遍认同根据电机的位置,可以将一部分混合动力电动汽车分为P0构型、P1构型、P2构型、P2.5构型、P3构型、P4构型。本书根据主流的具体划分方法对这些构型的特点进行简要分析。

1.P0构型的特点

采用P0构型的汽车的电机在曲轴前端通过带传动等方式和曲轴连接(这种电机通常简称为BSG,BeltStarterGenerator),实现起动电动机和发电机的功能,既可以作为起动电动机,又可以作为发电机,经过整流器等元器件向车载蓄电池充电。实际上,P0混合动力电动汽车和传统汽车差别并不大,故在传统汽车的基础上使用P0构型的难度较小。BSG的主要功能就是增强自动启停,如在路口等待交通信号灯信号时,可以关闭内燃机避免怠速状态消耗燃油;当需要恢复行驶时,电机迅速将转速提高以起动内燃机。另外,当车辆滑行和制动时,内燃机可以关闭,利用剩余的动能拖动电机发电以向蓄电池充电,将部分动能转化为电能进行存储。而驱动能力较强的电机和较大的蓄电池容量可以在内燃机停机时较长时间地带动空调压缩机和其他附件运转。这种构型一般只适用于微混和弱混的混合动力电动汽车,不具备单独用电机直接驱动车辆的能力。

典型的使用P0构型的案例:奔驰在M264系列汽油内燃机上搭载了大功率48VBSG取代传统内燃机和发电机,其BSG甚至还可以在低转速下为内燃机提供辅助动力。

2.P1构型的特点

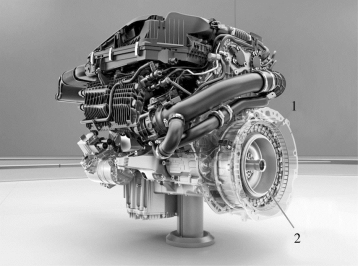

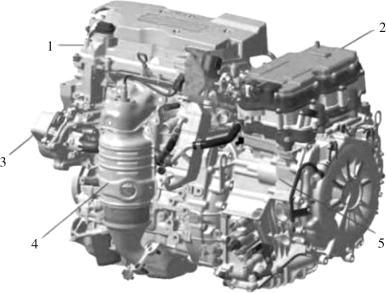

P1构型通常也不具备单独直接驱动车辆的能力,采用这种构型的汽车的电机位于曲轴后端,离合器之前,且与曲轴直接连接(这种电机简称为ISG,IntegratedStarterGenerator)。这种构型的混合动力电动汽车和传统汽车之间的差别也较小,但其电机与曲轴之间可以为刚性连接,故与P0构型相比传动效率更高,可用于中混系统,除了自动启停、能量回收之外,还可以实现动力辅助。其案例有:本田早期使用IMA混动系统的车型、使用48V混合动力系统的奔驰M256内燃机,后者将一台峰值功率为16kW的同步电机集成在曲轴上,并使用电动压缩机和电动水泵等,实现了无皮带化设计。使用ISG的奔驰M256直列六缸内燃机如图3-1所示。

图3-1 使用ISG的奔驰M256直列六缸内燃机

1—电机定子;2—电机转子。

3.P2构型的特点

采用P2构型的汽车的电机位于内燃机和变速箱之间,其布置相对于P0构型和P1构型更加灵活,既可以集成在变速箱输入轴上,也可以使用皮带等方式和变速箱输入轴连接,或者以其他更灵活的方式与内燃机和变速箱耦合。由于内燃机可以通过离合器断开其动力传递,因此,电机可以提供辅助动力,也可以单独地驱动车辆,同时相比起P0构型和P1构型可以更加直接、高效地进行能量回收。当然,P2构型复杂程度更高,与传统汽车的兼容性也更差,并且还必须考虑复杂工况下电机和内燃机的耦合问题。例如,在内燃机转速为0且电机又在高速转动,而又需要从纯电行驶状态切换成混合动力模式时,如何实现内燃机的平稳起动就成了一个问题。舍弗勒的P2构型高压混动方案因与传统汽车动力总成的兼容性较好,集成度高,故较为流行,典型案例为奥迪的A3Sportbacke-tron。近年来出现的一些将电机集成在变速箱中的混动系统,一般将其归类于P2.5,本书不作介绍。

4.P3构型的特点

采用P3构型的电机位于变速箱之后,这意味着电机单独驱动车辆或进行能量回收时,可以减少一部分机械传动损耗,但这种构型的电机难以用于起动内燃机。

5.P4构型的特点

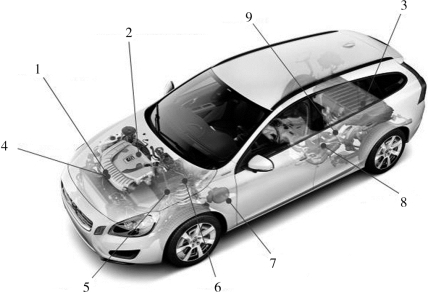

采用P4构型的汽车的电机和内燃机驱动不同的轴,其典型代表有VolvoV60的插电式混合动力版,使用内燃机驱动前轴,使用电机驱动后轴,在符合一定条件时二者可以同时驱动,也可以单独驱动,即根据工况在前驱、后驱、全驱之间进行切换。该车型位于后轴附近的高压动力电池的电压平台可达400V。同时,其在前舱还有一台高压ISG,用于弥补后轴电机无法起动内燃机的缺点。采用P4构型的VolvoV60车型如图3-2所示。

图3-2 采用P4构型的VolvoV60车型

1—高压电机和发电机可用于起动内燃机;2—2.4L柴油机最大功率为158kW,最大转矩为440N·m;3—高压锂离子电池总能量为11.2kW·h,电压平台为400V;4—电动空调压缩机;5—变速箱;6—12V电池;7—充电口;8—电动机:峰值功率为50kW,最大转矩为200N·m,支持能量回收;9—油箱。

6.电动无效变速器(E-CVT)

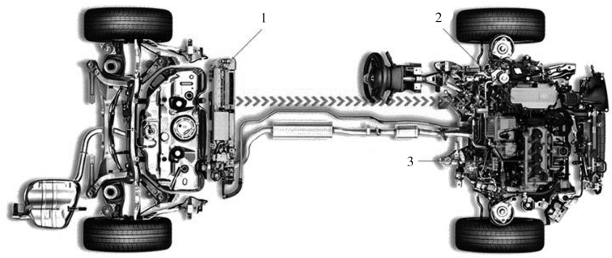

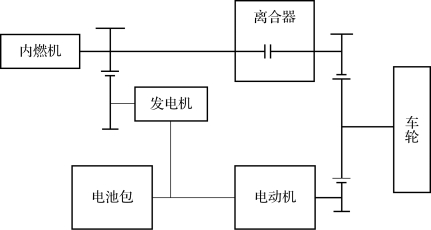

本田在近年推出的混合动力系统i-mmD的混动构型与上述几种构型有较大差异,该构型在阿特金森循环i-VTEC内燃机的基础上增加了E-CVT以及配套的动力电池总成等。i-mmD的E-CVT内部实际并无传统的带轮、液力变矩器等结构,只保留了主减速器和差速器总成。下面以2016款雅阁混动(以下简称雅阁混动)为例对i-mmD的特点作简要分析,其主要构成如图3-3所示。

图3-3 2016款雅阁混动的主要构成

1—锂离子电池;2—双电机电动CVT;3—DOHCi-VTEC内燃机。

这套混合动力系统可以有以下3种工作模式。(https://www.xing528.com)

(1)纯电动驱动模式

当锂离子电池电量满足一定条件时,在车辆起步、倒车等工况使用电机驱动前轴,并使内燃机停机,即尽量避免内燃机工作在低效区间,其能量传递路线如图3-4所示。

图3-4 E-CVT纯电动驱动时的能量传递路线

(2)混合动力行驶模式

当锂离子电池的电量低于阈值,或者需要进行急加速时,内燃机会自动起动。由发电机在行驶过程中拖动内燃机并进行点火,使内燃机参与前轴动力输出。当工况合适时,内燃机的一部分多余能量也可以通过发电机供应给电动机或锂离子电池。E-CVT混合动力行驶时的能量传递路线如图3-5所示。

图3-5 E-CVT混合动力行驶时的能量传递路线

(3)纯内燃机驱动模式

高速巡航工况有利于雅阁混动的2.0L阿特金森循环DOHCi-VTEC内燃机高效率地工作,此时的排放性能和燃油经济性较高,不适用于高速巡航工况的电动机、发电机停止工作,其能量传递路线如图3-6所示。

i-mmD可以在滑行、制动时进行能量回收。能量回收时,由车轮拖动电机,电机在电控系统控制下向锂离子电池充电。当锂离子电池因长时间停放或其他原因造成电量过低时,可以在行驶前执行空载充电操作,即在空载时起动内燃机,利用内燃机动能带动电机向锂离子电池充电。下面继续以雅阁混动为例对i-mmD的结构进行介绍。

图3-6 E-CVT纯内燃机驱动时的能量传递路线

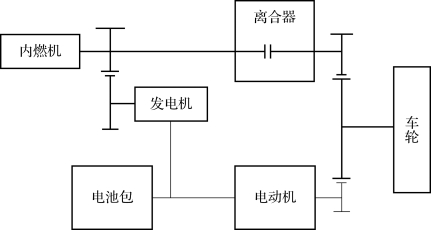

雅阁混动搭载LFA11系列内燃机,特点是使用了i-VTEC、电控EGR、电动冷却液泵、阿特金森循环等技术。雅阁混动的i-mmD混动系统结构十分紧凑,其E-CVT、动力控制单元均安装在内燃机附近,如图3-7所示。

图3-7 i-mmD系统组成原件

1—阿特金森循环内燃机;2—动力控制单元;3—电动冷却液泵;4—三元催化转化器;5—E-CVT。

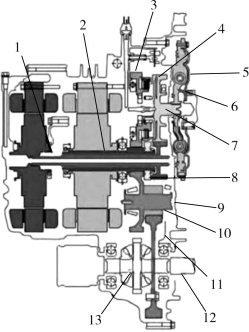

E-CVT的特点是将发电机、电动机、超越离合器总成、齿轮传动机构、主减速器和差速器总成等集成在一起,其结构如图3-8所示。

其中,超越离合器可以改变动力传递路线,使内燃机动力和电机动力可以灵活地根据工况进行耦合,使整车的排放特性得到改善,燃油经济性、动力性得到提升。超越离合器一般使用湿式多片离合器。

图3-8 E-CVT结构

1—发电机轴;2—驱动电动机轴;3—超越驱动齿轮;4—超越离合器总成;5—飞轮;6—扭转减振器;7—输入轴;8—驻车齿轮;9—副轴;10—主减速器驱动齿轮;11—主减速器从动齿轮;12—半轴;13—差速器总成。

发电机和电动机作为该混动系统的核心部件,有着高效率的要求,同时应该避免占用过多空间,故均使用永磁同步电机。其中,电机的最大功率为135kW,最大转矩为315N·m,完全足以在低速时单独驱动车辆,并在需要时为内燃机提供额外的动力辅助。另外,锂离子电池的电压平台也较高,在250V以上,但总电量不高,因此难以维持长时间的纯电行驶。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。