1.汽油机

原动机又称动力机,泛指利用能源产生原动力的一切机械,是机械设备中的重要驱动部分。

混合动力电动汽车的原动机是其主要的能量来源,通常是汽油机、柴油机或者燃料电池的一种。原动机的选择主要基于汽车的操纵灵活性、燃油经济性和废气排放的要求。

雷凌的原动机选择的是汽油机。

汽油机是将天然化石能源转化为机械做功以驱动汽车,主要优势在于特定功率(比功率)大、转速范围宽和机械效率高。

汽油机是当前混合动力电动汽车的主力内燃机,汽油机在技术上已相当成熟,在节能和环保方面也取得了很大的进展。混合动力电动汽车更侧重于选用小型化、低油耗、低排放的内燃机,并将其控制在最佳效率范围内稳定运转。在混合动力电动汽车上除采用最新的各种节能和环保措施外,还采取以下一些控制方法:

1)采用全新理论和结构的内燃机;

2)由电动机在短暂时间内,完成内燃机的起动加速,减小内燃机的起动时间和排放;

3)减小泵气阻力和各种运动副的摩擦阻力等;

4)采用“开-关”控制方式,完全避开内燃机的低效率的运转(如怠速)工况范围。

本田汽车公司的Insight混合动力电动汽车和Insight混合动力跑车以汽油机为主要动力,电动机/发电机为辅助动力,它们的动力配比为9∶1。该汽油机是当前世界上质量最小、效率最高的内燃机之一,其特点如下。

1)极端稀薄燃烧技术。内燃机的排气门用铝制造,进、排气门由同一个摇臂轴支撑,可以使进、排气门之间的夹角达到较小的30°,使进气门接近垂直状态。紧凑排列的进、排气门,可以增强进气时气体的旋转涡流,涡流旋转速度比一般稀薄燃烧的内燃机高出20%,并且进一步使燃烧室的结构更加紧凑,有利于稀薄燃烧气体充分结合。

每个气缸有4个气门,对内燃机的混合气的控制起重要作用。使混合气的空燃比由过去的23∶1扩大到现在的26∶1的极端稀薄比例。内燃机在低速时仍然保持稀薄燃烧状态。

2)高效催化转化,实现超低污染。内燃机3个气缸排气汇入同一铝气缸盖铸为一体的双催化转化器中,有利于加热催化转化器,促进催化反应。当在理论空燃比工况下燃烧时,经过催化和转化后,由于HC和CO的还原作用,使氮化物被还原为N2再排入大气。

3)先进的结构,降低内燃机的质量。内燃机气缸缸体采用铝合金铸法制造,内铸薄壁铁衬套,油底壳用镁铸造,质量比铝制造的轻35%;凸轮轴由单级无声链驱动,气门摇臂采用滚针轴承,进气歧管用轻质材料制造;锻造的连杆经过表面碳化处理,强度得到提高,采用新材料、新技术、新工艺,使内燃机轻量化。

4)采用有效的措施减少运动副间的摩擦阻力。气缸中心线与活塞中心线有微小的偏移,可以减小活塞在由下止点向上止点运动时,因连杆的“拍击”作用而产生的活塞与气缸壁的摩擦;活塞微观表面呈波浪状,有利于保持活塞表面的油膜和润滑;采用低刚度弹簧,双环设计可以获得最小的活塞环缩进量,一方面提高了气密性,另一方面还使活塞与气缸壁的摩擦力大大降低,与传统结构相比,可以使摩擦能量损耗减少10%;此外,气门摇臂轴和气门摇臂采用滚动轴承,使运动结构件之间摩擦能量损失降低了70%左右;改进后的进气歧管,使泵气损失大大降低;降低内燃机各个部分的摩擦阻力,有效地提高了内燃机的效率。

2.阿特金森循环内燃机

混合动力电动汽车可以使用热效率更高的原动机,与电动机相互配合,互补不足,以实现更好的燃油经济性。其中,阿特金森循环(Atkinson-Cycle)内燃机是最具有代表性的原动机之一,其经常应用在混合动力车型上。

阿特金森循环内燃机的热效率和传统的奥托循环内燃机相比具有明显优势。在当今各国逐步收紧排放政策的环境下,一些汽车制造商为了进一步提高燃油经济性,开始在其产品上使用阿特金森循环内燃机。詹姆士·阿特金森在1882年提出了阿特金森循环的概念,此后尽管这种循环存在过不同的具体设计方案,但都沿用了使膨胀比大于压缩比,从而使内燃机的热效率得到提高的基本思路。时至今日,这种技术已经在很多量产车型上发展出各种不同的实现方式。在混合动力电动汽车方面最早的应用是丰田的Prius车型(见图2-33),搭载阿特金森循环内燃机的Prius在美国市场多次被评为燃油经济性最好的车型。根据美国环保署的测试结果,即使是2001年的旧款Prius,其城市道路油耗也已经降低到了5.6L/100km。目前,本田、丰田都在其混合动力车型上大量使用阿特金森循环内燃机。

图2-33 早期丰田Prius车型

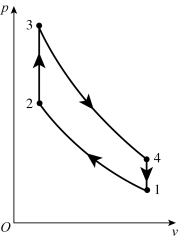

理想的奥托循环示功图如图2-34所示。

图2-34 理想的奥托循环示功图

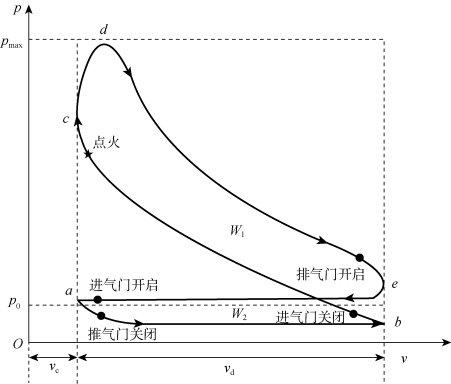

从示功图看,理想的四冲程奥托循环由一系列绝热、等容过程组成。但实际上因为热损失、泵气损失等的存在,无法完全做到在理想过程下运行,故典型的四冲程奥托循环的实际示功图如图2-35所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-35 典型的四冲程奥托循环的实际示功图

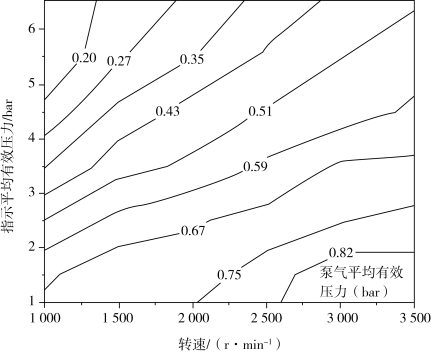

根据此示功图和热力学知识可知,内燃机在一个循环中对外做有效功为W1所代表的面积减去W2所代表的面积。W2所代表的面积是循环中的泵气损失,其在负荷较小时会增大。根据相关研究,相同转速下,随着负荷下降,泵气损失增加,如图2-36所示,1bar=105Pa。那么,如果可以减小泵气损失,内燃机的热效率就可以得到提高。

图2-36 转速与负荷的关系

该研究还指出,相同转速下,负荷越小,则热效率越低从而油耗越高,故燃油经济性越差。

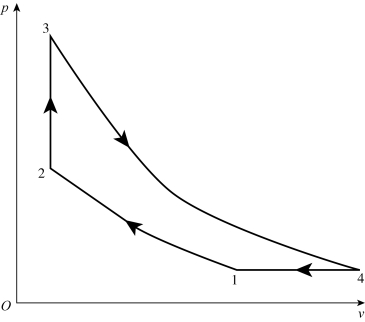

此外,较低的压缩比和膨胀比会导致内燃机的指示热效率较低,但内燃机若一味地增大压缩比又容易导致爆燃。而通过使膨胀比增大,或者调节膨胀比与压缩比之间的比例关系来提高指示热效率在现实中可以以多种方式实现。采用这种设计思路的内燃机一般都可称为阿特金森循环内燃机,其理想的示功图如图2-37所示。

图2-37 理想的阿特金森循环示功图

通过使图2-34所示的奥托循环示功图右下角的3→4和4→1部分延长,从而膨胀比大于压缩比,示功图上代表有效做功的面积增大,热效率得到提高。若设计合理,阿特金森循环还可以减少泵气损失,进一步提高内燃机的热效率。

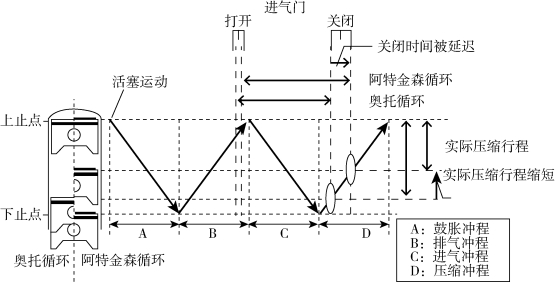

在具体实施方案上,丰田的阿特金森循环一般是通过较大范围地调节进气门正时来实现的。当进气门晚关时,由于气缸内的一部分进气会被推出缸外,且节气门开度增大以弥补一些进气量并减少泵气损失,因此可以实现膨胀比大于压缩比,达到提高热效率的目的。图2-38为使用VVT-IW可变气门正时技术的阿特金森循环内燃机。

图2-38 使用VVT-IW可变气门正时技术的阿特金森循环内燃机

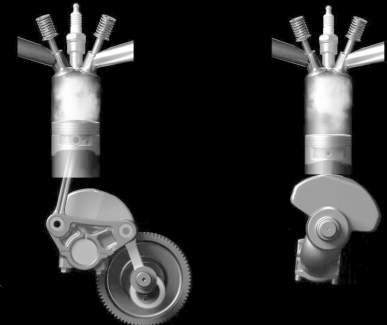

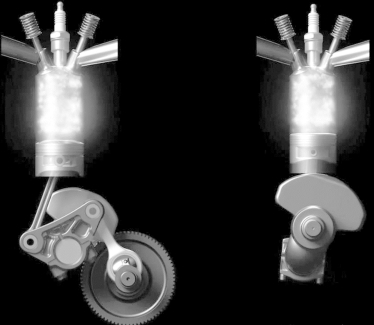

本田的EXlink系列内燃机则是通过在曲轴上增加机构来对压缩比进行一定范围的调节,进而实现阿特金森循环的。图2-39和图2-40分别为该系列内燃机和传统内燃机在进气行程和做功行程时的结构简图对比,左侧为阿特金森循环内燃机,右侧为传统奥托循环内燃机。

图2-39 阿特金森循环内燃机(左)及传统奥托循环内燃机(右)的进气行程对比

图2-40 做功行程对比

阿特金森循环和奥托循环如图2-41所示。相比起传统奥托循环内燃机,阿特金森循环内燃机可以直接根据工况缩短进气行程并增大做功行程,达到提高燃油经济性的目的。本田雅阁混合动力版本的I-mmD混合动力系统所搭载的2.0L直列四缸内燃机就使用了阿特金森循环,并入选2020年度沃德十佳内燃机。

图2-41 阿特金森循环与奥托循环

3.雷凌内燃机

内燃机的作用是为汽车的高速行驶提供动力,并且带动发电机为蓄电池充电。雷凌采用8ZR-FXE(直列4缸、1.8L、16气门)阿特金森循环内燃机,它的最大输出功率为73kW,最大输出转矩为142N·m。

传统的汽油内燃机具有完全相同的压缩行程和膨胀行程,所以压缩比和膨胀比基本相同,如果希望增加膨胀比,也就需要增加压缩比,而增加压缩比会导致汽油内燃机发生爆燃,因此汽油内燃机的压缩比限制了汽油内燃机膨胀比的增长。如果采用增加膨胀比的方式,可以提高汽油内燃机的功率和降低排气污染。

雷凌双擎使用的内燃机采用了具有高膨胀比的阿特金森循环。在高效率、高膨胀比的阿特金森循环中,将进气门开启的时间延长到了压缩行程开始之后,使气缸中的一部分混合气在活塞开始上升时被压回到排气管中,也就是延迟了实际压缩行程的开始,其结果就是在没有提高实际压缩比的情况下提高了膨胀比,提升了内燃机的能量转换效率,这使得雷凌双擎的油耗降低到了4.2L/100km的水平。

这种高效率、高膨胀比的阿特金森循环内燃机对燃烧室的性质作了对应的优化,进一步提高了其热效率。同时,该内燃机还采用了可变正时系统,即可根据内燃机工况的变化自动调整进排气门的开闭时间,使进气门的开启时间与内燃机运行工况相协调,以保持内燃机在不同工况下的运转都能保持在高效率状态。除此之外,内燃机节气门的开度也可以调节,从而能够减少内燃机在部分负荷时进气管中的真空度,降低泵气损失,提高内燃机的经济性。该款内燃机还采用了铝合金铸造缸体,在保证结构强度的同时大大降低了质量,进一步提高了整车的燃油经济性。

丰田雷凌混合动力电动汽车通过优秀的控制系统,控制内燃机基本保持在4000r/min的转速下稳定地运转。该车内燃机转速比普通轿车内燃机低,因此,内燃机的曲轴直径可以做得较小,活塞的往复次数减少,活塞的运动速度降低,活塞环的弹性张力减小,气门开闭次数减少,气门弹簧的负荷等都相应降低,这些改变都能够有效地降低运动副之间的摩擦损耗,同时可以减少零部件的摩擦损失和延长各种零件寿命。另外,内燃机所受到的作用力相应减小,强度也可以相应地下降从而连杆、曲轴等零部件的尺寸可以做得更小。在内燃机上采用铝合金气缸体、结构紧凑的气体管道和采用各种轻量化的结构件等技术措施,减小了内燃机的总质量,进一步提高了内燃机的燃油经济性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。