7.4.5.1 试验段工程概况

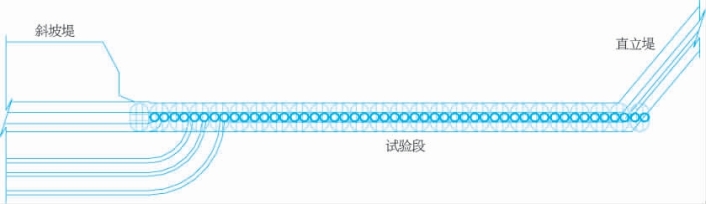

结合施工便利、具有代表性和受力荷载等因素,桶式基础结构试验段工程经过技术、经济分析后最终确定在连云港港徐圩港区防波堤工程东斜坡堤与直立堤连接的区段,试验段工程位置如图7-41所示。

图7-41 试验段工程位置

试验段工程规模为六组混凝土桶式基础结构单元,其结构设计、预制、出运、下沉、纠偏、回填等均与防波堤工程的设计和施工一致。六组桶单元分别于2013年9月1日出运,2013年11月13日下沉施工到位。

7.4.5.2 原型观测内容

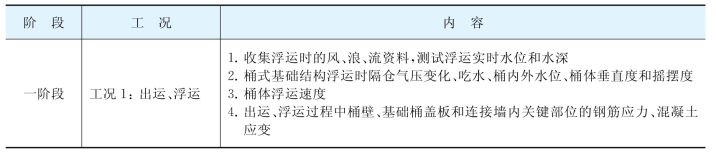

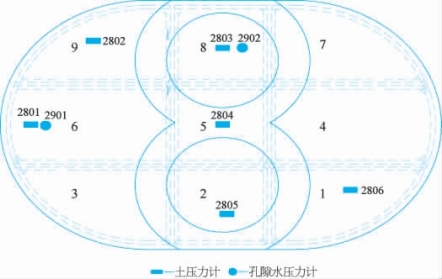

为收集桶式基础结构现场浮运、下沉、结构位移与应力、结构与软土相互作用等资料,更好地把握该桶式基础结构的真实状况,进一步完善结构设计,确定合理的施工参数、制定该结构相关验评标准等,原型观测共分三个阶段四个工况实施,具体观测内容见表7-21。

表7-21 原型观测内容

(续表)

7.4.5.3 原型观测点布置方案和观测结果

1)土压力及孔隙水压力

桶式基础结构防波堤主要依靠桶体与软土共同作用来抵抗外载荷的,故在计算基础结构的稳定性时,土压力和孔隙水压力的计算是核心内容,其大小和分布规律对基础结构稳定性的计算结果起到控制作用。实际工程中,土压力和孔隙水压力的计算通常是在原型基础结构的同一位置处布置土压力计和孔隙水压力计,以便同时获得该位置的土压力和孔隙水压力,然后通过水土合算与水土分算获得有效土压力和超孔隙水压力。然而,由于土体本身存在不均匀性、土压力计和孔隙水压力计埋设产生偏差及实际安装位置与标准安装位置不一致等因素,传感器所获得的监测数据无法完全反映同一位置观测点的土压力和孔隙水压力,最终导致观测数据出现偏差。

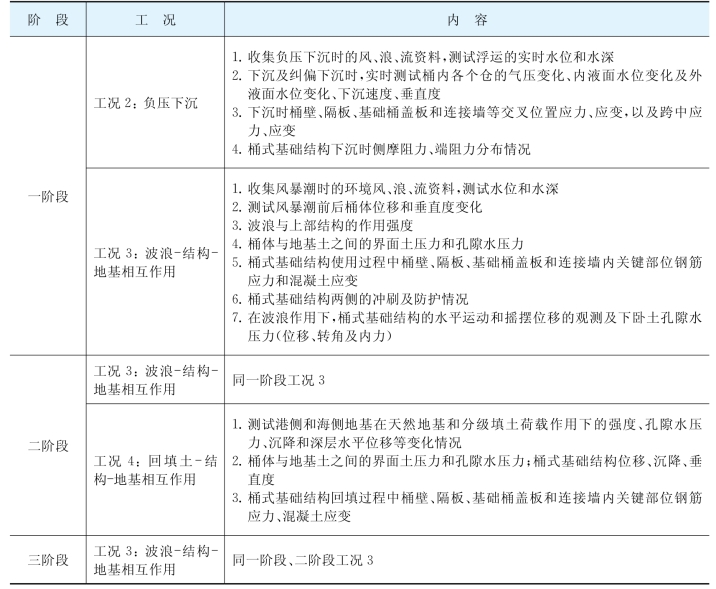

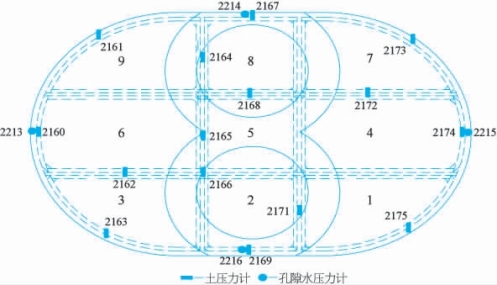

基于ET3桶体原型观测,对桶体盖板、侧壁及底端的土压力、孔隙水压力进行了监测。

在ET3桶体典型隔仓的盖板上共埋设6个土压力计和2个孔隙水压力计,其布置如图7-42所示。本次盖板测试的土压力计、孔隙水压力计成活率较高,测试结果变化与现场工况吻合,规律性良好。

图7-42 ET3桶体盖板土压力计、孔隙水压力计布置

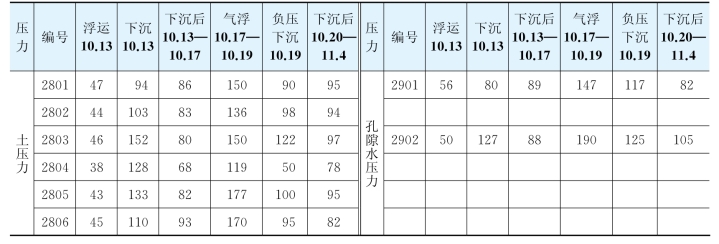

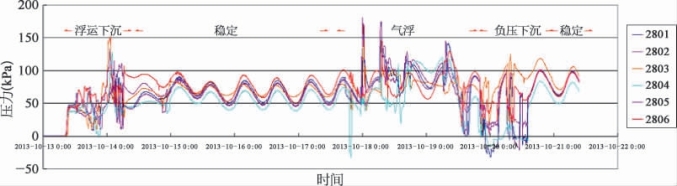

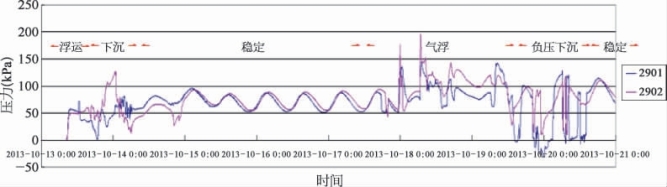

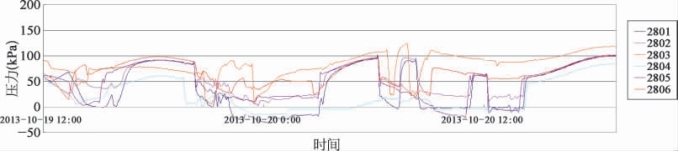

盖板土压力计和孔隙水压力计的测试最大值(气压)均出现在2013年10月18日凌晨气浮过程中,最大值分别为177kPa和190kPa,分别发生于2号仓和8号仓。负压下沉稳定后,土压力计测试平均值为90kPa,孔隙水压力计测试平均值为94kPa,两者基本相同。同一隔仓土压力计#2801与孔隙水压力计#2901测试值分别为95kPa和82kPa,#2803和#2902测试值分别为97kPa和105kPa(表7-22,图7-43,图7-44)。

表7-22 盖板土压力、孔隙水压力监测结果 (单位:kPa)

图7-43 盖板土压力变化曲线图

图7-44 盖板孔隙水压力变化曲线图

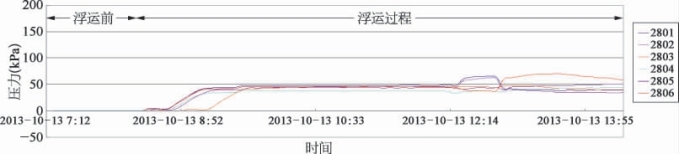

浮运前ET3盖板土压力计、孔隙水压力计测试值均为零。

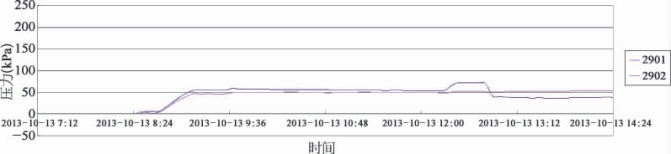

在浮运工况下,土压力计测试值(气压)在38~47kPa范围内,孔隙水压力计测试值(气压)在50~56kPa范围内,如图7-45、图7-46所示。

图7-45 盖板浮运土压力变化曲线图

图7-46 盖板浮运孔隙水压力变化曲线图

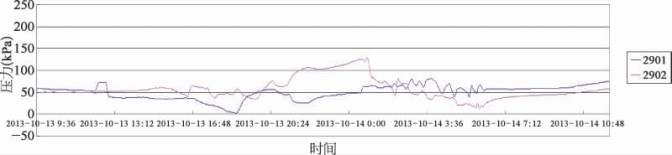

在下沉纠偏工况下,土压力计测试最大值(气压、水压)在94~152kPa范围内,孔隙水压力计测试最大值(气压、水压)在80~127kPa范围内,如图7-47、图7-48所示。

图7-47 盖板下沉纠偏土压力变化曲线图

图7-48 盖板下沉纠偏孔隙水压力变化曲线图

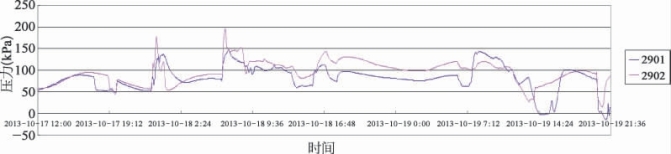

在起浮工况下,为方便起浮,先进行负压下沉、破坏土体,各隔仓土压力计测试值有升有降,孔隙水压力计所在的两个隔仓测试值变小。18日凌晨由于起浮影响,出现数个数值峰值,土压力计测试最大值(气压)在120~177kPa范围内,孔隙水压力计测试最大值(气压)在147~190kPa范围内,如图7-49、图7-50所示。

图7-49 盖板起浮土压力变化曲线图

图7-50 盖板起浮孔隙水压力变化曲线图

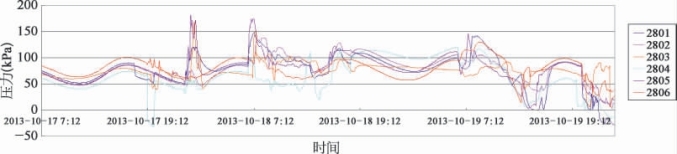

在负压下沉工况下,土压力计测试最大值(水压)在90~122kPa范围内,孔隙水压力计测试最大值在117~125kPa范围内,如图7-51、图7-52所示。

图7-51 盖板负压下沉土压力变化曲线图

图7-52 盖板负压孔隙水压力变化曲线图

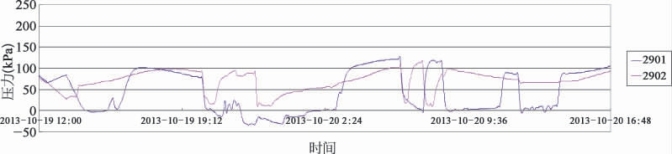

运行至2014年8月,土压力计测试值(水压)在27(低潮位)~135kPa(高潮位)范围内,孔隙水压力计测试值在64(低潮位)~137kPa(高潮位)范围内,如表7-23所示。

表7-23 盖板土压力、孔隙水压力各月监测结果 (单位:kPa)

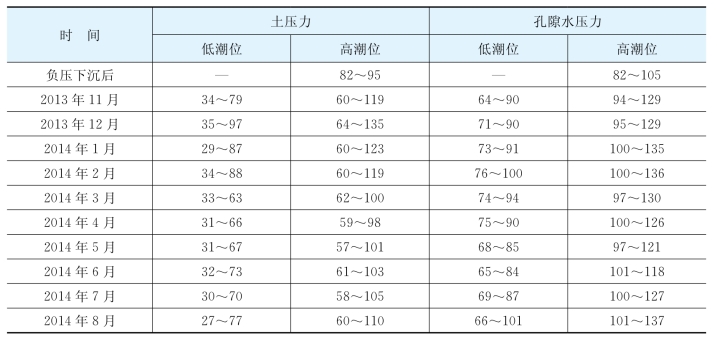

ET3侧壁共埋设50个土压力计,分7条测线,海侧与港侧2条测线各埋设10个测点,编号分别为#2101~#2110、#2141~#2150,其余5条测线各埋设6个测点;共埋设9个孔隙水压力计,分3条测线,每条测线各埋设3个测点,如图7-53所示。

图7-53 桶体侧壁土压力计、孔隙水压力计布置图

ET3侧壁土压力计、孔隙水压力计成活率较高,测试结果变化与现场工况吻合,规律性良好。

浮运前ET3侧壁土压力计、孔隙水压力计测试值均为零。

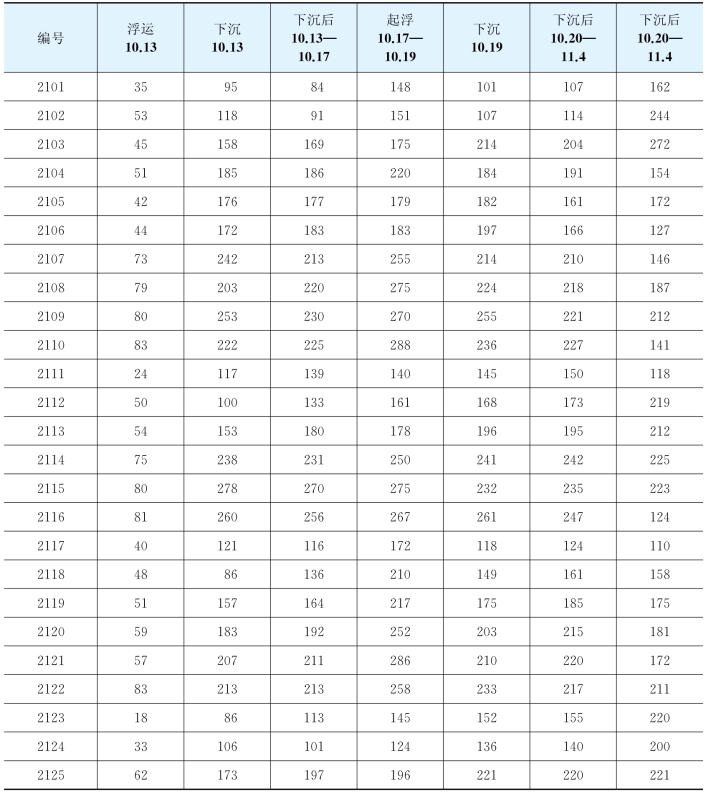

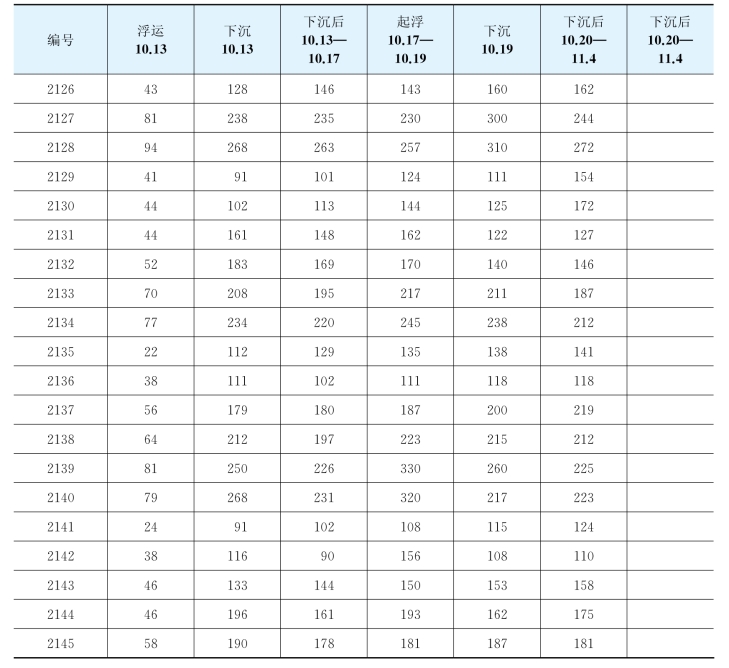

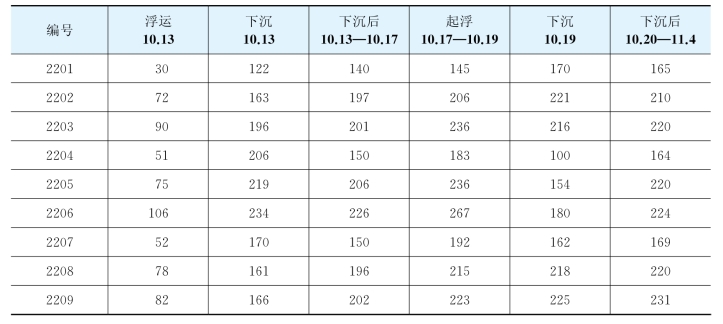

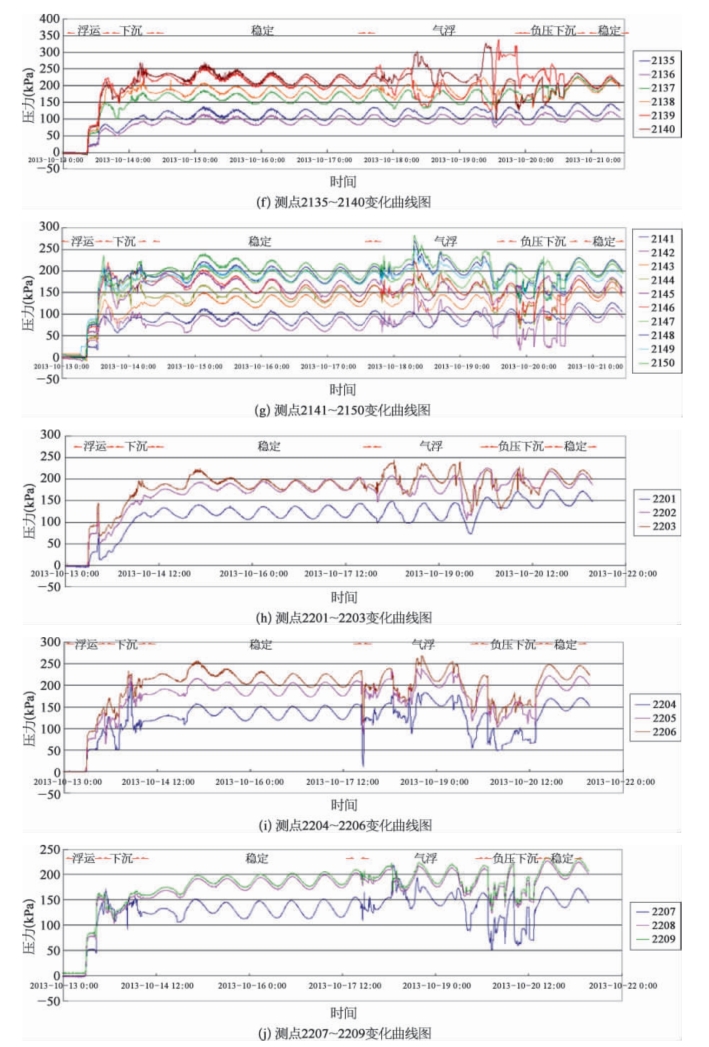

浮运工况下,土压力计#2102、#2104、#2112、#2117、#2118、#2124、#2129、#2130、#2136、#2142、#2144测试值(气压)在33~53kPa范围内,孔隙水压力计#2204、#2207测试值(气压)在51~52kPa范围内,与仓内气压基本相符,其余土压力计、孔隙水压力计测试值与理论水压力基本相符,如表7-24、表7-25、图7-54所示。

表7-24 侧壁土压力监测结果 (单位:kPa)

(续表)

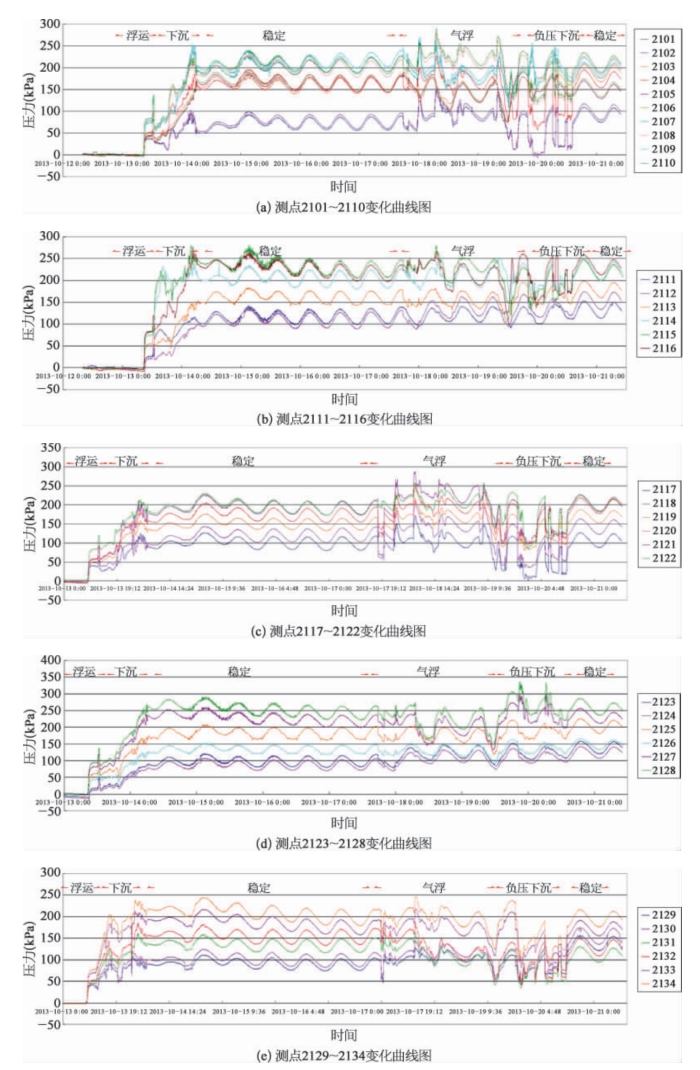

表7-25 侧壁孔隙水压力监测结果 (单位:kPa)

图7-54 侧壁土压力、孔隙水压力变化曲线图

在下沉纠偏工况下,土压力计测试最大值(水压、土压)在86~278kPa范围内,孔隙水压力计测试最大值在122~234kPa范围内。

在起浮工况下,出现数个数值峰值,土压力计测试最大值(气压、水压、土压)在111~330kPa范围内,孔隙水压力计测试最大值(气压、水压)在145~267kPa范围内。

在负压下沉工况下,土压力计测试最大值在101~310kPa范围内,孔隙水压力计测试最大值在100~225kPa范围内。

ET3侧壁土压力计测试最大值出现于2013年10月19日14时的起浮过程中,值为330kPa;孔隙水压力计测试最大值出现于2013年10月18日18时08分的起浮过程中,值为267kPa。

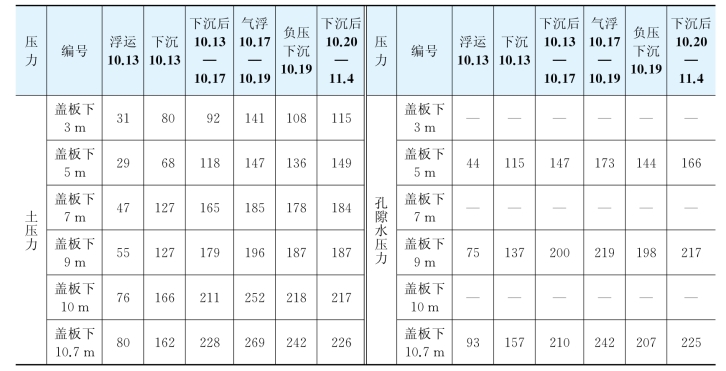

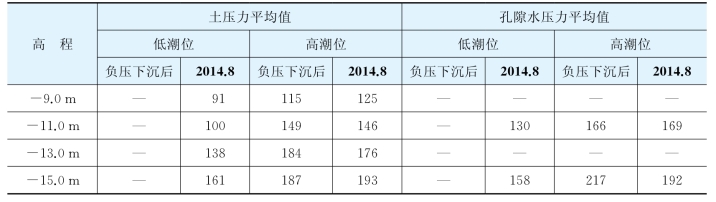

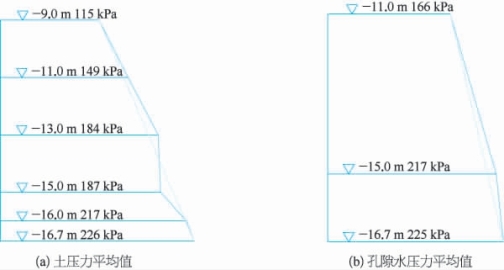

侧壁各高程断面土压力、孔隙水压力在各工况下的测试平均值见表7-26、表7-27。负压下沉稳定后,同高程海侧、陆侧土压力、孔隙水压力基本相等,无倾倒趋势;各高程断面土压力、孔隙水压力测试平均值从上向下呈梯形分布,实测值与理论基本相符,如图7-55所示。

表7-26 ET3侧壁各断面土压力、孔隙水压力平均值 (单位:kPa)

表7-27 侧壁各断面土压力、孔隙水压力平均值

(续表)

图7-55 侧壁各断面土压力、孔隙水压力测试平均值示意图

运行至2014年8月,侧壁土(孔)压力测试值基本不变,土压力计测试最大值在125~207kPa范围内,孔隙水压力计测试最大值在169~205kPa范围内。

ET3底端共埋设16个土压力计,4个孔隙水压力计,如图7-56所示。

图7-56 ET3桶体底端土压力计、孔隙水压力计布置图

ET3底端土压力计、孔隙水压力计成活率较高,测试结果变化与现场工况吻合,规律性良好。

浮运前ET3侧壁土压力计、孔隙水压力计测试值均为零。

浮运工况下,土压力计测试值(水压)在78~131kPa范围内,孔隙水压力计测试值在96~100kPa范围内,如图7-57所示。

图7-57 底端土压力、孔隙水压力变化曲线图

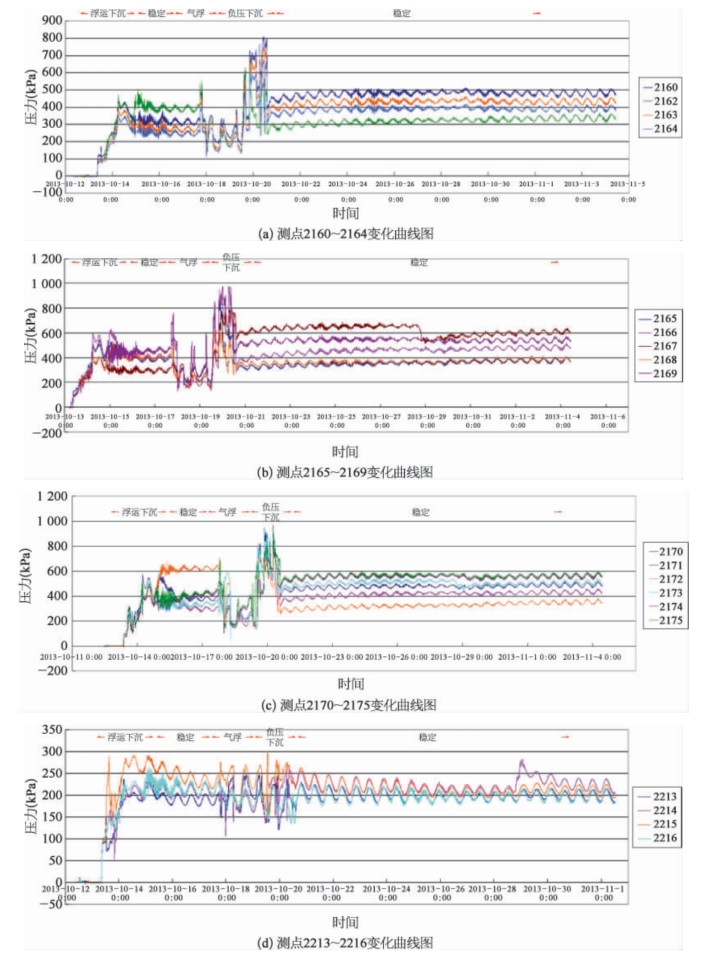

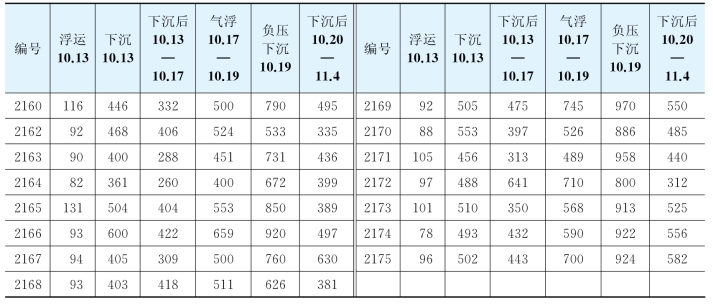

下沉纠偏工况下,土压力计测试最大值在361~600kPa范围内,孔隙水压力计测试最大值在200~280kPa范围内。

起浮工况下,为方便起浮,于2013年10月17日18时至19时有个负压下沉、破坏土体的过程,土压力计测试值均变大,出现第一个峰值。18日凌晨开始由于起浮影响,出现数个数值明显减小的过程。土压力计测试最大值在400~745kPa范围内,孔隙水压力计测试最大值212~270kPa范围内。

负压下沉工况下,土压力计测试最大值在533~970kPa范围内,孔隙水压力计测试最大值在217~293kPa范围内。

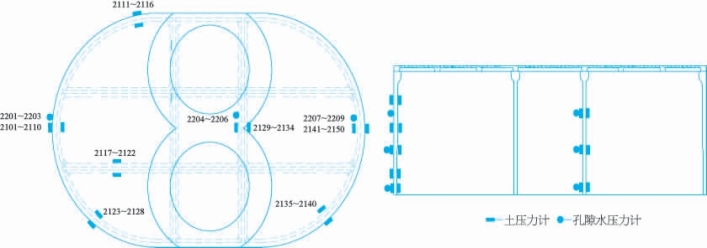

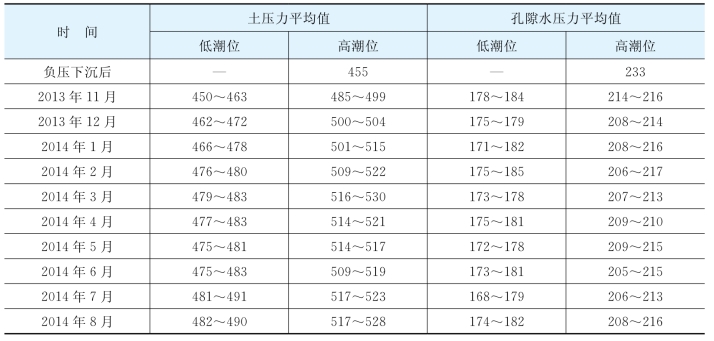

ET3底端土压力计测试最大值出现于2013年10月20日零时的下沉过程中,值为970kPa,发生于2号仓;孔隙水压力计测试最大值出现于2013年10月19日13时16分的下沉过程中,值为293kPa,发生于4号仓。负压下沉稳定后土压力计测试平均值为467kPa,孔隙水压力计测试平均值为229kPa,与下沉完毕理论压力值基本相符(表7-28、表7-29、图7-57)。

表7-28 底端土压力监测结果 (单位:kPa)

(https://www.xing528.com)

(https://www.xing528.com)

表7-29 底端孔隙水压力监测结果 (单位:kPa)

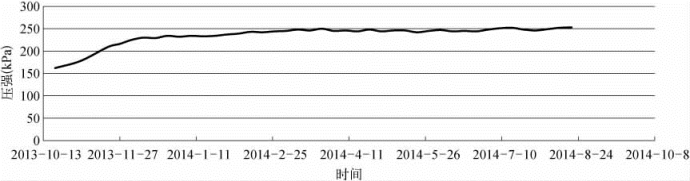

截至2014年8月,土压力计测试值逐渐增大,土体逐步恢复,测试平均值为528kPa;超孔隙水压力逐步消散,孔隙水压力测试值逐渐减小,测试平均值为216kPa,有效土压力增大至252kPa(表7-30、表7-31、图7-58)。

表7-30 底端土压力、孔隙水压力各月监测结果 (单位:kPa)

表7-31 底端有效土压力监测结果 (单位:kPa)

图7-58 底端有效土压力变化曲线图

根据ET3桶体下沉底端测试数据,底端土压力平均值为455kPa、孔隙水压力平均值为233kPa,由此计算所得桶端阻力为12099kN、桶体总重量为32000kN(浮重为19690kN,混凝土容重取26kN/m3)、桶总侧阻力为7591kN左右。

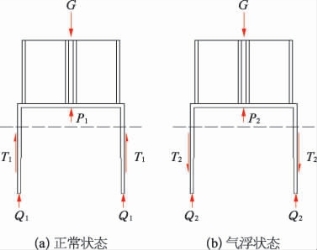

桶体正常工况和气浮工况下的受力情况如图7-59所示。

图7-59 气浮工况简图

说明:

G——桶重,水中部分按浮重计算

P——仓内压力

Q——端阻力

T——侧摩阻力

水压等作用力各向平衡,图中未标示。

正常状态:G=P1+T1+Q1

气浮状态:G+T2=P2+Q2

推导可得:T1+T2=(P2-P1)-(Q1-Q2)

正常状态:仓内气压均值82kPa;端土压力均值332.6kPa。

气浮状态:仓内压力均值135kPa;端土压力均值180.5kPa。

盖板面积:451.5m2

底端面积:54.5m2

计算得到:T1+T2=15640kN

假设T1=T2=T,则侧摩阻力T=15640kN/2=7820kN。

此计算值与侧摩阻力分析的计算结果7591kN基本一致。

2)钢筋混凝土应力

应力监测采用应变传感器量测钢筋和混凝土应变,在弹性范围内可根据实测应变和钢筋、混凝土材料弹性模量计算应力。

根据《水运工程混凝土结构设计规范》(JTS151—2011),HRB400抗拉强度设计值为360N/mm2,弹性模量为2.0×105N/mm2。

混凝土是一种弹塑性材料,受拉开裂时表现出一定的塑性,按《水运工程混凝土结构设计规范》(JTS151—2011),取塑性系数γ=1.55。C40混凝土的抗拉强度标准值2.39N/mm2,则按弹性理论计算混凝土开裂的应力为3.7N/mm2,弹性模量为3.25×104 N/mm2。

基于ET2桶体原型观测,对桶体盖板、侧壁及隔板的钢筋应力、混凝土应力进行了监测。

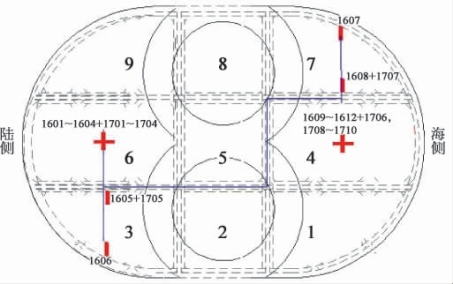

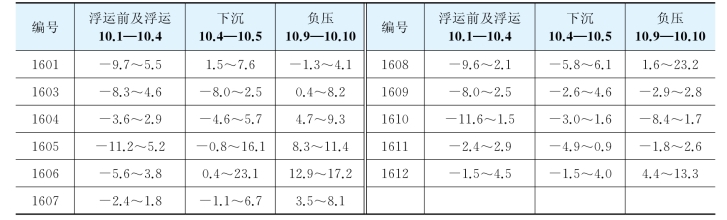

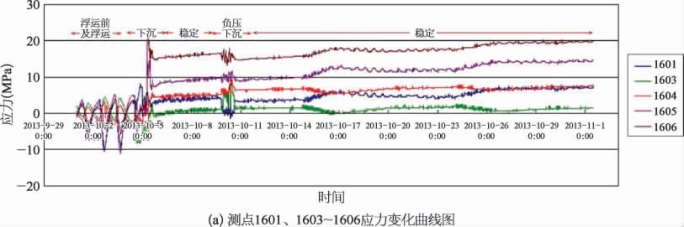

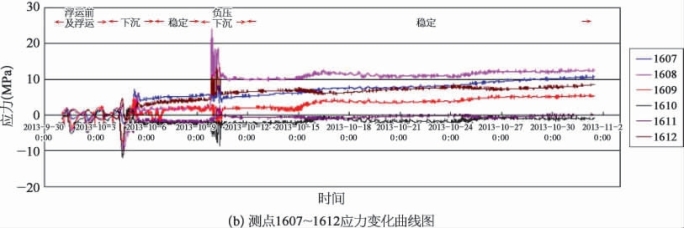

ET2盖板有22个应力应变传感器,编号#1601~#1612为钢筋应力传感器,#1701~#1710为混凝土应变传感器,如图7-60所示。

图7-60 ET2桶体盖板钢筋应力计、混凝土应变计布置图

ET2盖板应力应变计成活率较高,测试结果与现场工况吻合,规律性良好。

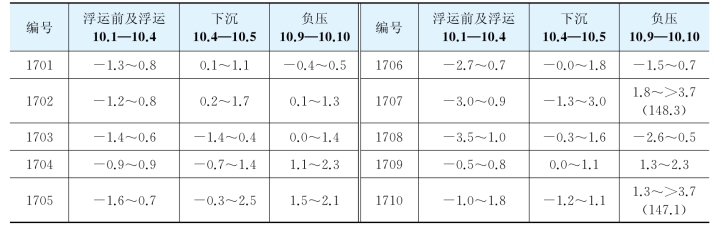

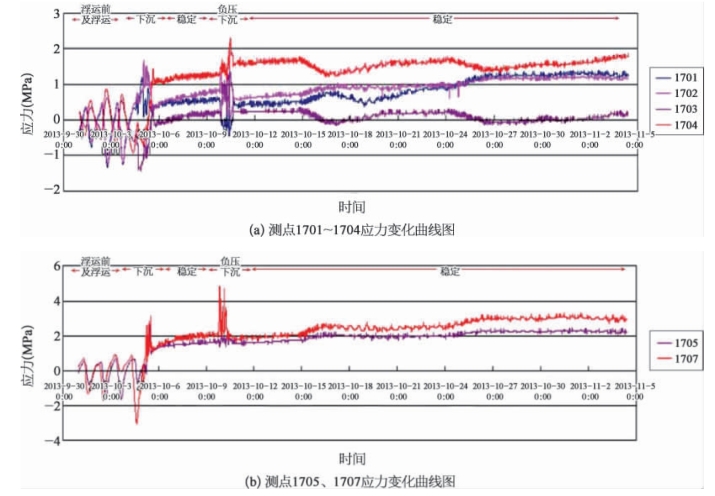

ET2盖板钢筋应力最大峰值为23.2MPa,发生于负压下沉工况,其最大应力发生在7号仓#1608的位置,如表7-32、图7-61所示;ET2盖板个别混凝土应力最大峰值>3.7MPa,发生于负压下沉工况,其最大应力发生在7号仓#1707的位置,如表7-33、图7-62所示。

表7-32 ET2盖板钢筋应力监测结果 (单位:MPa)

图7-61 ET2盖板钢筋应力变化曲线图

表7-33 ET2盖板混凝土应力监测结果 (单位:MPa)

图7-62 ET2盖板混凝土应力变化曲线图

如上分析可知,浮运前及浮运工况结构的混凝土应力小于混凝土开裂的拉应力;下沉工况结构的混凝土应力小于混凝土开裂的拉应力;负压下沉工况结构的混凝土应力2个测点的应力峰值大于混凝土开裂的拉应力,其余各测点应力小于混凝土开裂的拉应力;桶体结构安装完成后应力值趋于稳定,均未超过混凝土开裂的拉应力。

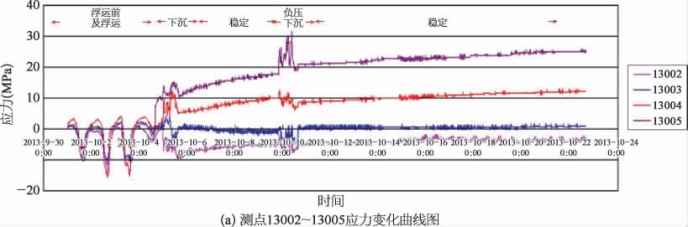

ET2下桶桶壁安装了30个传感器,均为钢筋应力传感器,分6条测线布置(竖向钢筋、环向钢筋各3条),每条测线5个测点,如图7-63所示。

图7-63 ET2桶体侧壁钢筋应力计布置图

ET2下桶桶壁应力计成活率较高,测试结果与现场工况吻合,规律性良好。

ET2下桶桶壁6条测线上各个工况的最大钢筋应力见表7-34。

表7-34 ET2下桶桶壁6条测线最大应力 (单位:MPa)

(续表)

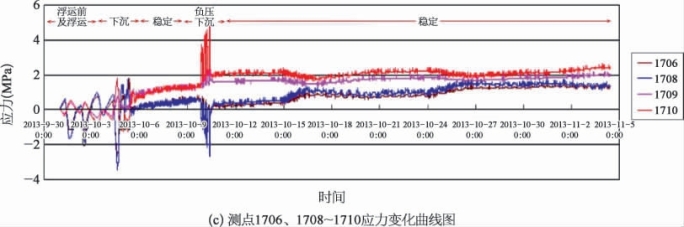

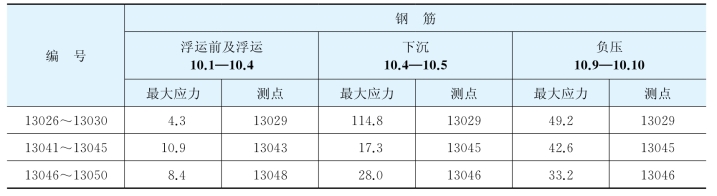

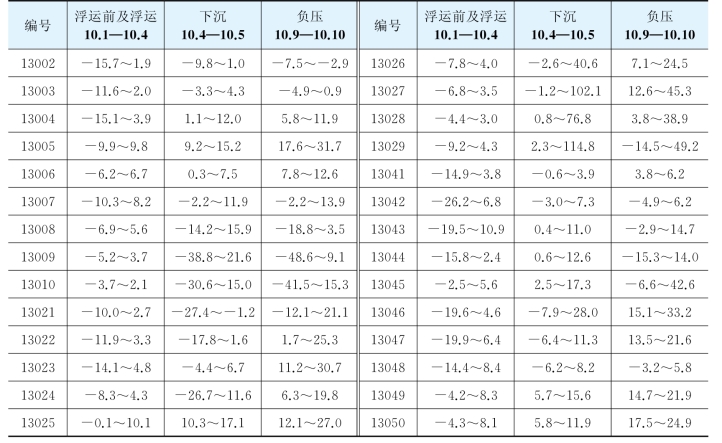

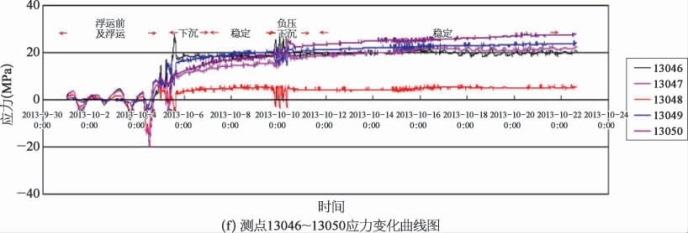

下桶桶壁钢筋应力最大峰值为114.8MPa,发生于下沉工况,其最大应力发生在2号仓#13029的位置(盖板下6m),见表7-35、图7-64。

表7-35 ET2下桶桶壁钢筋应力监测结果 (单位:MPa)

图7-64 ET2下桶桶壁应力变化曲线图

如上述分析可知,各工况下钢筋应力均小于钢筋设计强度。由不同测线位置的监测数据发现桶体短轴环向钢筋应力最大,短轴竖向钢筋应力其次;由同一测线不同高程监测数据发现,下沉过程中由于受负压及纠偏等因素的影响,受力较为复杂,桶体结构安装完成后桶体中下部钢筋应力普遍大于上部钢筋应力。

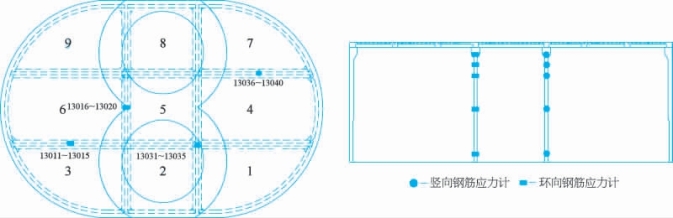

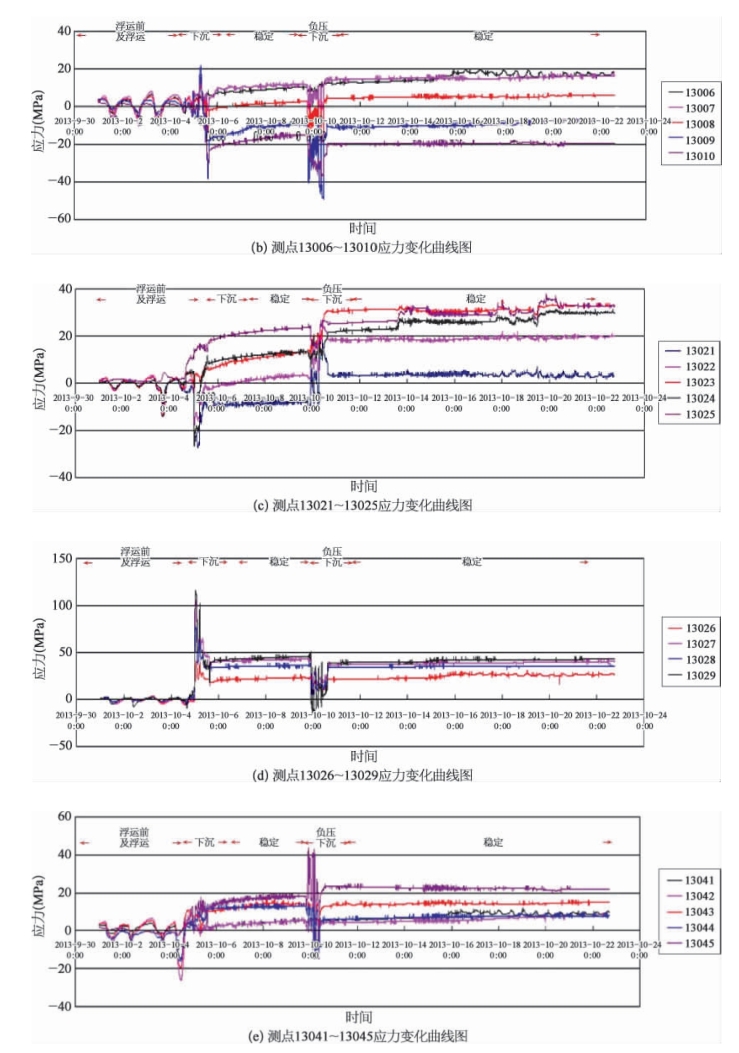

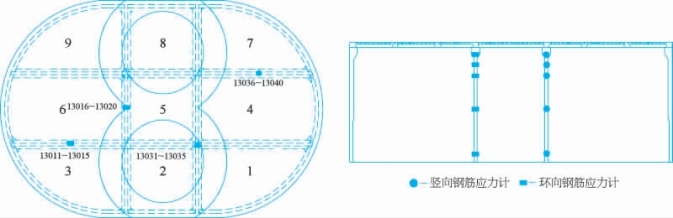

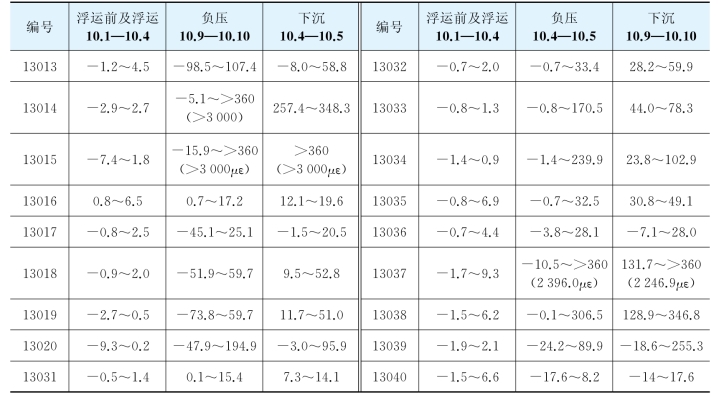

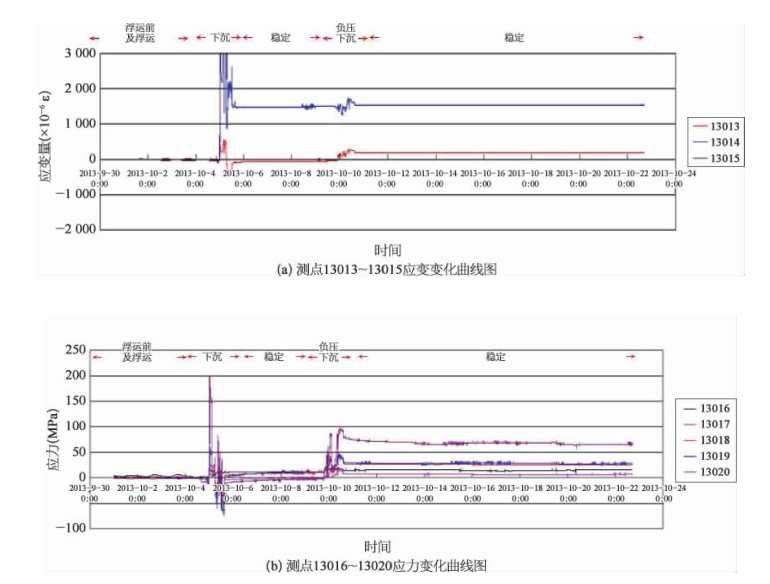

ET2下桶隔板安装了20个传感器,均为钢筋应力传感器,分4条测线布置,每条测线5个测点。纵向隔板有2条测线,其中1条竖向布置(#13011~#13015),1条横向布置(#13036~#13040);横向隔板有1条测线,横向布置(#13016~#13020);交叉点有1条测线,竖向布置(#13031~#13035),如图7-65所示。

图7-65 ET2桶体隔板钢筋应力计布置图

ET2纵向隔板少数应力最大峰值>360MPa,发生于下沉工况,其最大应力发生在#13015的位置;横向隔板应力最大峰值为194.9MPa,发生于下沉工况,其最大应力发生在#13020的位置;交叉点隔板应力最大峰值为239.9MPa,发生于下沉工况,其最大应力发生在#13034的位置(表7-36、图7-66)。

表7-36 下桶隔板钢筋应力监测结果 (单位:MPa)

图7-66 ET2下桶隔板应变变化曲线图

如上分析可知,浮运前及浮运工况结构的钢筋应力小于钢筋设计强度;下沉工况结构的钢筋应力有3个测点的应力峰值大于钢筋设计强度,其余各测点应力小于钢筋设计强度;负压下沉工况结构的钢筋应力有2个测点的应力峰值大于钢筋设计强度,其余各测点应力小于钢筋设计强度;桶体结构安装完成后应力值趋于稳定,均未超过钢筋设计强度。由同一测线不同高程监测数据发现,桶体结构安装完成后,环向钢筋应力从上到下逐渐递增,竖向钢筋在隔板中间位置出现最大拉应力。

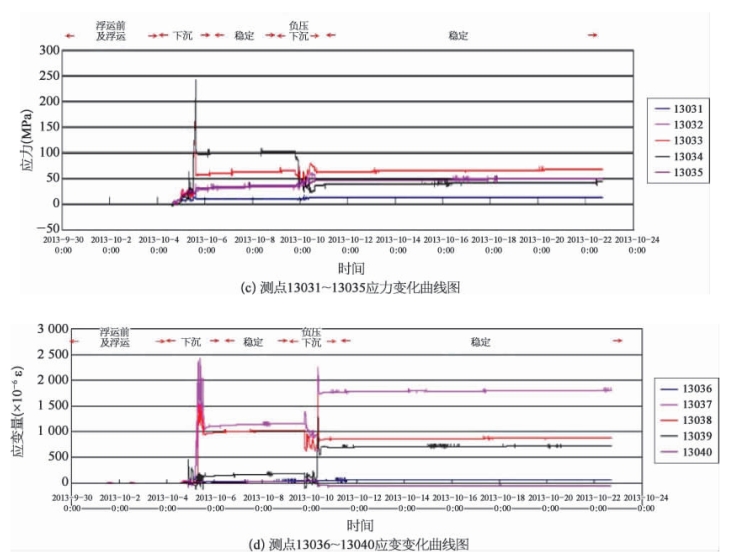

3)桶体沉降和位移

由于港口建设的需要,2014年12月底对部分防波堤港侧进行回填,使得这部分防波堤的功能相当于直立岸壁。港侧回填后,回填土体一方面对上筒产生向海侧的推力与弯矩,另一方面对基础桶体产生向下的压力与向港侧的弯矩,这两个相反的作用使得问题变得较为复杂。这些荷载通过结构作用于土体,主要由土体的摩擦力、侧向土压力和水平抗剪切力来承担。要搞清楚防波堤结构的变形和整体稳定情况,最重要的是真实了解结构的变形与受力情况。港侧回填期间ET4#桶体和ET5#桶体的倾角变化如图7-67所示。

图7-67 回填期间桶体倾角变化曲线

从图中可以看出,ET4#桶向港内倾斜,ET5#桶向港外倾斜,两个桶体倾角变化非常小。ET4#桶平均倾角值为-0.25°,变化范围为-0.233°~-0.276°,变化幅度不超过0.043°;ET4#桶平均倾角值为+0.201°,变化范围为+0.01°~+0.035°,变化幅度不超过0.024°。试验桶体倾角在2015年5—8月份出现微小的波动,这正是回填施工频繁的时间。

综上所述,港侧回填对桶体倾角的影响不大,桶体仍旧比较稳定。

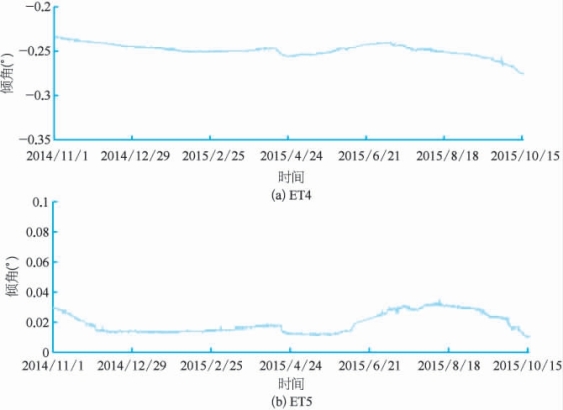

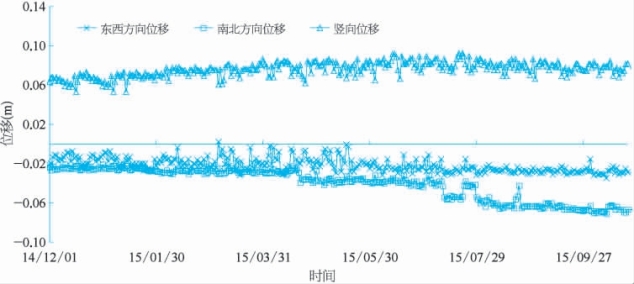

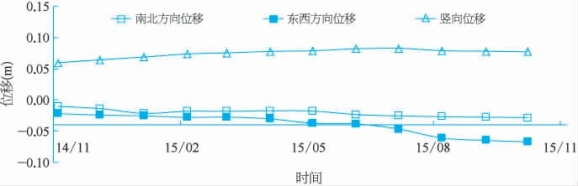

图7-68和图7-69为单侧回填段试验桶体的位移沉降变化曲线图和月平均位移变化曲线图。

图7-68 试验桶位移沉降变化曲线

图7-69 试验桶月平均位移变化曲线

从图中可以看出,试验桶体位移随波浪呈周期性变化,竖向沉降在7月份之前呈上升趋势,之后出现下降趋势。从下沉完至10月底,试验桶累计沉降量约7.72cm,南北方向累计位移约2.82cm,东西方向累计位移约6.70cm。单侧回填期间,沉降量增加了1.3cm,南北方向位移增加了1.4cm,东西方向位移增加了4.3cm。可以看出在港侧进行抛石回填引起了桶体的上抬趋势的同时向海侧移动,不过这些变化都在安全范围之内,桶体仍旧十分稳定。

7.4.5.4 原型观测结论

桶式基础结构试验段工程的原型观测利用先进的无线数据传输技术实现了海量监测数据的自动采集、传输和管理。应力测点、土压力测点、倾角测点等均实现了90%以上的成活率,获取了珍贵的试验数据,为新型桶式基础结构的设计与施工技术的验证和完善提供了第一手资料。根据试验成果得出以下结论和建议:

(1)多隔仓倒扣式杯体结构具有浮运稳定性,正常工况下倾角≤0.5°,解决了重心高于浮心的施工难点。如遇特殊工况,桶体发生较大角度倾斜,亦可通过调节各隔仓内气压调整桶体平衡。

(2)通过预制阶段在桶体埋设钢筋应力计和实时监测可以真实反映各施工工况下桶式基础结构的应力情况。上层筒体和下层桶体顶板、外壁的钢筋受力总体较小,下层桶体纵向内隔板和横向内隔板的应力均较大。

(3)下沉纠偏阶段是桶式基础结构钢筋受力的最大阶段,其中长轴向内隔板部分测点应力峰值超过钢筋抗拉强度设计值。

(4)桶式基础结构安装完成后盖板土压力、孔隙水压力测试值基本相同,无明显有效土压力;侧壁同高程海侧、陆侧土压力、孔隙水压力基本相等,各高程断面土压力、孔隙水压力测试平均值从上向下呈梯形分布,实测值与理论值基本相符;下沉结束后,底端土体逐渐恢复,有效土压力逐渐增大。

(5)桶式基础结构可以进行适当的优化。如取消盖板下肋梁后下层桶体的顶板可以满足桶体结构的施工要求,也可以适当调整纵向内隔板的厚度和配筋。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。