桶式基础结构单元为一种大型无底钢筋混凝土结构,考虑构件体积大、自重大,因此应就近建设具备与工程要求相匹配的专业化预制厂。预制厂设计的主要内容包括预制厂选址、生产规模和能力、预制厂组成和布置形式、出运码头等。

7.4.1.1 预制厂选址和生产能力

预制厂的选址应尽可能地靠近工程现场,具备满足生产能力要求的陆域面积和临水岸线,水深具备构件出运至半潜驳的条件,尽可能减少港池和航道的挖泥量。

预制厂预制生产桶式基础结构的能力应与工程的建设强度相匹配。比如,连云港港徐圩港区桶式基础结构预制厂按平均每月预制20只桶的生产能力设计,高峰期能满足每月预制30只桶的生产能力。

7.4.1.2 预制厂组成和工艺流程

桶式基础结构预制厂一般包括:出运码头、生产台线、搬运轨道、搅拌站、办公及生活设施、起重设备、水电设施等。

桶式基础结构预制厂的一般生产工艺流程为:底模板铺设,基础桶体钢筋绑扎,侧模板架设,混凝土浇筑、养护,安装基础桶体盖板的预制叠合板,现浇钢筋混凝土、养护,上层筒体结构的钢筋绑扎,上层模板架设,混凝土浇筑、养护,桶体场内搬移,码头出运装船。

预制厂根据生产能力要求,在桶体生产线配置一定数量的龙门吊,龙门吊设置转向轮,可进行换线作业;同时需配置流动起重设备,如履带吊、汽车吊等;另外,还需要配置与工程建设进度相适应的搅拌站、罐车、汽车泵等。

7.4.1.3 预制厂设计

1)预制厂平面布置

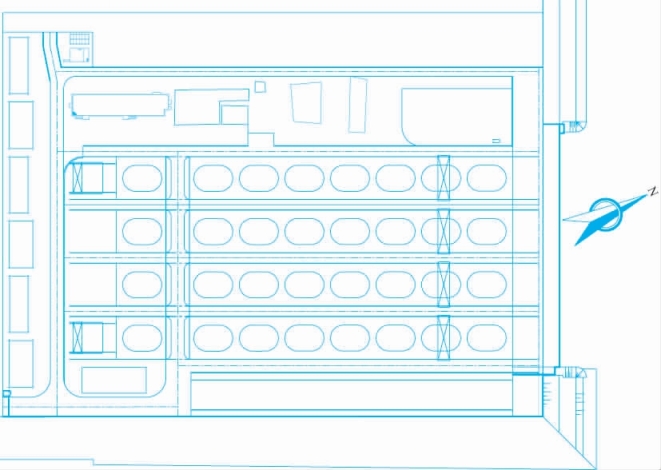

预制厂一般平面布置可参照图7-26,基本可以分为桶体预制生产区、办公生活区、码头区、材料供给区(钢筋加工、预制板预制、混凝土生产区,包括砂石料堆存等功能区)。各功能区布置应相对独立,利于安全生产管理,同时尽可能满足物料进出方便、运距短等要求。

图7-26 预制厂平面布置简图

2)桶式基础结构场内水平运输(https://www.xing528.com)

超大型构件常用的场内搬运方式有气囊搬运、台车搬运、水垫车运输等。

水上运输分为直接下水浮运和先用半潜驳运到现场再浮运就位两种方式。

从预制厂下水或装船的方式主要有气囊或台车搬运上船、滑道下水、大型起重设备吊装装船或下水。

桶式基础结构具体搬运、装船、下水、水上运输方式的选择需综合考虑预制厂到安装现场的运输条件、预制厂的布置形式等因素,进行技术、经济比选。

采用气囊搬运对各类船舶均适用,不同结构码头也都可以适配该工艺,对地基适应性强,但是由于需要布置前后受力及保护钢丝缆、卷扬机等,与周边工序交叉较多。

采用台车上船运输速度快,与周边工序交叉影响小,可以适用于经常性搬运,形成固定工序流水施工,但需半潜驳平稳靠泊于装船码头。

根据具体工程预制、运输条件,也可采用台车在场内移动、气囊搬运上船相结合的工艺。

3)出运码头

出运码头长度可根据码头上重件出运工艺和使用船型确定。徐圩港区桶式基础结构预制厂出运码头长度按1个3000吨级泊位设计,并考虑5m富裕长度,故出运码头长度Lb=5+33.6+5=43.6m。

考虑到生产工艺要求,每条生产线直接通过气囊滚装上码头,码头长度除考虑半潜驳靠泊范围外,还要计入生产线宽度,保证每条生产线上的重件不需要横移即可直接上船。生产线总宽度为156m,两侧各留6m富裕长度,同时考虑在生产区西侧停靠交通船,需要泊位长度12m,故总计泊位有效长度为180m。

水深可以按照《海港总体设计规范》(JTS165—2013)确定。码头结构形式可根据地质条件选择重力式、板桩或高桩码头结构等。

4)办公区和生活区

办公区和生活区应选择在相对安静的上风向布置。办公区是厂区的管理中心和服务中心,集中了厂区对内服务、业务管理、行政办公、会议等多项功能;生活区应布置工人宿舍楼、食堂及必要的文体活动设施等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。