桶式基础结构为单桶多仓结构,无底有盖,通过仓内充气进行浮游运输,利用排气、排水形成负压沉入土中。水上运输过程需要进行充气、隔仓气体量调节、调平等作业。下沉时则通过泵进行抽水、排气,形成桶内、外压力差使其沉入土中。气浮和下沉过程中仅依靠肉眼观察而后调节控制会严重滞后,易造成较大失误,控制系统放置在船舶上会因为波浪、船舶与桶体航行同步等影响可靠性,为此设计了专用操控平台放置在上筒顶部,设计控制柜根据GPS、压力、倾斜等数据提前判断、快速控制。

5.4.1.1 自动控制系统

根据桶式基础结构充气浮运及负压下沉的施工需要,结合具体的施工地理、波浪条件、拖带船舶,对自动化控制系统进行理论研究和设计。

在桶式基础结构充气浮运阶段,通过桶体上的进气管路向桶体内部充入压缩充气,使结构漂浮于水面,调整桶体内的充气量,使桶体的入水深度达到满足拖航稳定性的要求。故控制系统首先要有对新型桶式基础结构的姿态监控的功能,其次要有快速响应处理的功能,可以根据监测的姿态数据,快速计算并反馈控制执行机构进行充放气调节,保证桶式基础结构的姿态稳定性。

在自重下沉和负压下沉阶段,控制系统不仅具有姿态监控功能,还必须具有标高监测功能,可以根据姿态、标高和标高计算出的下沉速率,进行下沉和姿态调整控制。通过排气和抽水的速度控制下沉的速率,下沉过程中发生倾斜时通过不同隔仓排气量和抽水量调节至水平状态,直至各桶内的水体全部抽出出现泥浆、桶体达到设计标高为止,桶体结构的下沉安装完毕。

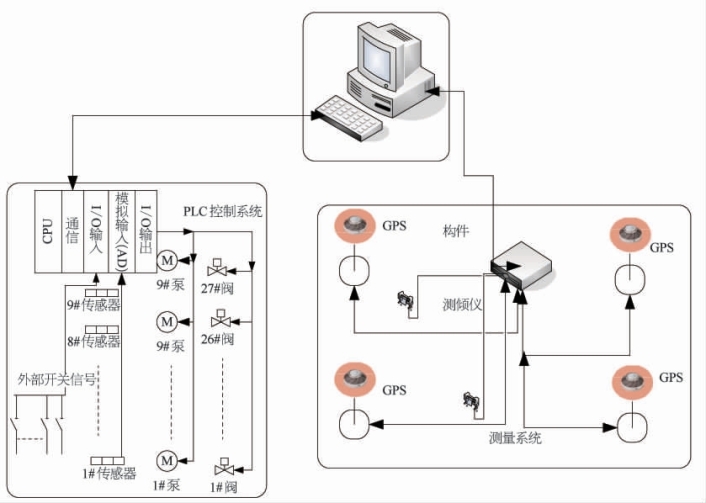

控制系统原理如图5-32所示,由四台GPS通过RS232端口输出经、纬度信号,分别连接到可编程逻辑控制器(programmablelogiccontroller,PLC)控制系统和计算机,PLC系统根据GPS输出的Z方向信号来判断构件变化的情况,为姿态控制提供依据。同时计算机读取GPS信号并通过坐标转换软件,计算出构件在工程坐标系下的坐标,在计算机上进行显示。另配备有倾斜仪直接连到PLC控制系统的模拟模块,通过PLC的CPU对其进行循环扫描,桶体姿态根据扫描结果进行调整。

图5-32 控制系统原理图

5.4.1.2 控制系统总成

1)控制系统方案

根据工艺流程,控制系统需要在气浮上升、气浮拖运、自重下沉、负压下沉的四个环节中能够按照要求控制桶式基础结构的上升和下降,在上升和下降的过程中需保持桶式基础结构的稳定,而且要求控制系统能够控制桶体上升和下降的高度。该控制系统还具有手动功能,操作面板上的操作按钮开关连接到PLC的I/O模块,PLC有通过操作开关对外部设备进行控制和通过操作台上“手动/自动”按钮来切换两种控制模式。施工的时候使用自动控制的方式,在设备出现故障时,切换到手动模式继续施工,待故障排除以后再切换到自动控制模式。

(1)自动控制模式。自动控制系统外围加装传感器,进、排气管路安装真空压力传感器,桶体结构上安装测斜仪、GPS,充气管路、排水管路上安装电磁阀。控制系统采用PLC控制加上位机系统。在桶体气浮上升、充气浮运、自重下沉和负压下沉的过程中,PLC根据传感器采集到的数据,以桶体倾斜度和工程标高为控制目标,通过自动纠偏程序计算后的反馈来控制电磁阀或排污泵,以调整桶体的浮运姿态和定位下沉及姿态。空气压力传感器测量充气管路内的空气压力,直接连到PLC系统模拟量输入模块,经PLC计算后在上位机界面上显示。计算机与PLC采用RS485的通信方式,通过上位机对现场设备状态和构件在运动过程中的姿态显示,对系统产生的报警进行提示,为现场操作人员提供操作参考。该自动控制系统控制精度高,桶体的倾斜角度和桶体的高度通过GPS和倾斜仪测量,测量结果经RS485通信接口实时传输给控制系统,可以对桶体的姿态和上升、下降的高度进行精确的控制,操作自动化程度比较高,能有效地保证施工质量。

(2)手动控制模式。手动控制方式是采用按钮和接触器组合来控制阀门和排污泵,在施工过程中操作人员需观察桶壁的水位刻度来判断桶体的倾斜姿态,从而确定桶体各个仓上进气阀、排气阀和排污泵的开启和关闭情况,然后通过操作台上的按钮对阀门和排污泵进行控制,从而保持桶体的平衡。该方案主要为应急处理,确保工程施工的连续性和可靠性。

2)控制系统构建

压力采集系统:检测仓内压力的变化,并设计专用数据库进行存储,作为姿态影响因素之一进行研究;该压力传感器为真空压力模拟量传感器,压力测量量程为-0.1~1MPa,测量精度为0.1%,可以满足负压测量的精度要求。

姿态采集系统由4台TrimbleSPS852GPS和1台德国FRABA/POSITAGL公司的精密双轴倾角传感器ACS-080组成。GPS-RTK实时提供新型桶式基础结构的位置三维坐标,GPS系统在Z轴方向精度可以到达5cm、水平方向精度3cm。精密双轴倾角传感器实时提供新型桶式基础结构的倾斜姿态,倾角仪精度为0.01°。通过数字量输入模块采集现场的数字信号,通过模拟量输入模块采集现场的模拟信号,并结合上位机的操作指令,判断出桶式基础结构的倾斜姿态,再根据不同的工艺流程,来控制隔仓的进排气阀和排水泵的打开和关闭情况,通过调节隔仓内部的气压或排污泵产生的负压来调节桶式基础结构的姿态,以达到自动纠偏的目的。

上位机操作软件采用模块化设计方法,在LabVIEW2009环境下进行开发,界面简洁、操作方便,施工人员可以在电脑上观察到桶式基础结构的位置、高程、倾斜姿态及现场电磁阀、排污泵的开闭状态和仓内大气压力等信息,而且所有传感器信息、操作信息全部录入数据库,可以随时查看以前的记录。在自动纠偏的过程中,施工人员可以通过上位机界面实时观察桶式基础结构的状态。

自动报警系统能够监测系统的工作状态,当出现传感器断线、GPS通信故障、排污泵过载等问题时,系统自动发出声音和闪光报警信号,上位机操作界面上会显示当前的故障信息,这时按下“消音”按钮,系统警报声解除,闪光报警继续保持直至故障排除。故障解除后,故障信息进入数据库供以后查询。

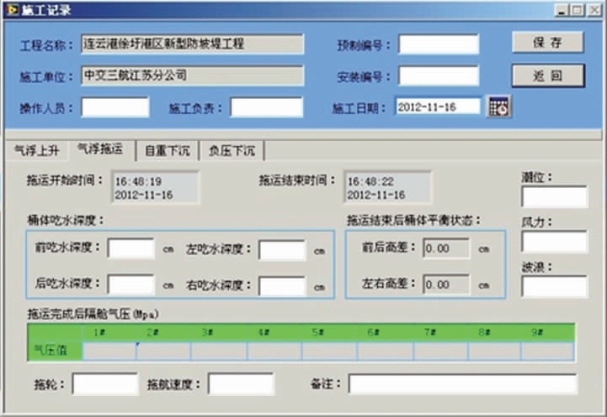

在施工过程中每个流程结束后,上位机自动跳出表格,把施工过程中必要的信息录入,在整个桶式基础结构安装完成后,自动生成施工记录表,记录安装过程中每个工艺流程的开始和结束时间、最后安装的位置和标高、前后和左右的倾斜角度、各个仓内部的大气压力值等。(https://www.xing528.com)

5.4.1.3 控制系统操作

1)登录界面

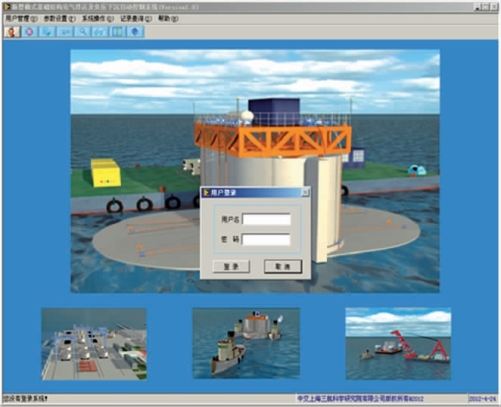

顶层活动平台安装到位,检查控制系统所有设备是否工作正常,控制系统是否通电,将空压机连接到平台上的储气罐,打开空压机并保持空气压力,打开上位机软件,登录控制系统,输入相关施工信息。自动控制系统登录界面如图5-33所示。

图5-33 自动控制系统登录界面

2)气浮上升阶段

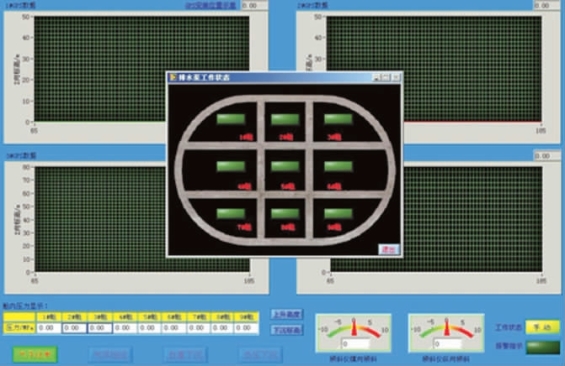

在上位机上点击“气浮上升”按钮并输入上升的目标高度,控制系统自动打开进气阀,空压机不断地往储气罐内灌入压缩空气,压缩空气通过进气管路进入桶式基础结构的内部,使桶体内部气压升高,操作人员可以在上位机软件界面上观察到每个仓的空气压力值、桶式基础结构X轴和Y轴的倾斜角度及4个GPS的标高,若桶体产生倾斜,则控制系统自动关闭该仓对应的进气阀来调整桶体的姿态,施工人员可以在上位机软件界面上实时观察进气阀的开闭情况,当桶体到达设定的高度时,则自动关闭所有进气阀。气浮上升阶段软件操作界面如图5-34所示。

图5-34 自动控制系统软件操作界面

3)气浮拖运阶段

在上位机上点击“气浮拖运”按钮,控制系统进入气浮拖运状态。在该状态下桶式基础结构处于平衡状态可以进行拖运,在气浮拖运工程中,控制系统实时监测桶式基础结构的倾斜度和高度,当桶体发生倾斜或低于目标高度时,控制系统自动打开进气阀进行补气,当桶体重新回到平衡状态或到达设定高度时,则控制系统自动关闭进气阀。桶式基础结构维持平衡状态继续拖运直至目的位置。

4)自重下沉阶段

当桶体到达指定位置时,在上位机上点击“自重下沉”按钮,控制系统关闭进气阀门,打开排气阀门,桶式基础结构在自身重量的作用下开始下沉。在下沉过程中控制系统自动调节排气阀的打开和关闭,使桶体平稳下沉,直至下沉结束。

5)负压下沉阶段

在完成桶体结构自重下沉后,在上位机上点击“负压下沉”按钮,并设置下沉高度,控制系统关闭排气阀,自动打开排水泵产生负压,桶体在大气压力的作用下继续下沉。在下沉过程中,控制系统自动调整桶体的倾斜度,使桶式基础结构平稳入泥,当到达目标高度时,控制系统自动关闭排水泵,负压下沉阶段结束。

6)施工过程记录

在施工过程中每个流程结束后,上位机自动跳出施工记录界面,如图5-35所示,把施工过程中必要的信息录入,在整个桶式基础结构安装完成后,自动生成施工记录表,记录安装过程中每个工艺流程的开始和结束时间、最后安装的位置和标高、前后和左右的倾斜角度、各个仓内部的大气压力值等。

图5-35 自动控制系统施工过程记录界面

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。