钢质桶体制作分为两部分,一部分是在工厂制作,一部分是现场拼装。工厂制作工艺流程如图5-17所示。

图5-17 工艺流程

1)下料

下料首先放样,放样前,放样人员必须熟悉施工图和工艺要求,核对构件与相应连接件的几何尺寸及连接是否存在不当之处。放样使用的钢尺、盘尺必须经计量单位检验合格,丈量尺寸时应叠加,不得分段测量后累计全长。放样应在平整的放样台上进行。凡放大样的构件应以1∶1的比例放出实样,当构件较大时可绘制下料图。根据下料图核验下料号,确定下料规格。下料规格的合理排列,即在需要切割的每一张钢板上如何合理安排所用规格,使之不剩料边、料头,尽量提高材料的利用率。下料人员将同材质、同厚度的用料,按宽度、长度、数量汇总,作出排版图。根据排版图进行切割,割口量与组对间隙的计算,实际下料尺寸=名义尺寸+割口量+公差尺寸+焊接收缩量。焊接收缩量与加工余量的预留焊缝收缩量可以每米焊缝收缩1~1.5mm计算,加在应下料的总长度内,切割标准和质量按设计要求进行。切割后用油漆写明图号。

2)卷筒

卷筒前首先按筒体的曲率半径制作内卡样板,用来校验卷圆时筒节的曲率,机器采用鼓形上辊和较小直径的下辊,下辊的下部有可以上下调节的托辊支撑。卷制筒节的检验标准以设计要求为准。

3)筒体组对

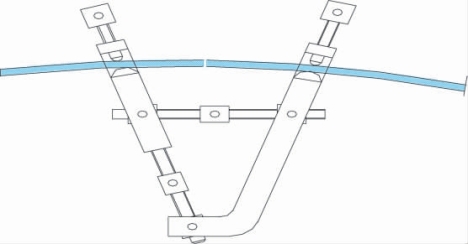

单节筒体的组对质量直接影响焊接质量、筒的同轴度,组对时采用图5-18所示的夹具,分别调正丝杆,可使纵缝的错边准确对齐,并使纵缝的间隙达到工艺要求。端面错位采用图5-19所示的夹具进行调正,调正后可以达到工艺要求。

图5-18 组对夹具

![]() (https://www.xing528.com)

(https://www.xing528.com)

图5-19 拉紧器夹具

4)筒节组焊

按照排版图、接料单进行接料,对接接头应仔细对中,选用与母材相适应的焊条进行点焊加固。筒节纵缝焊接可采用二氧化碳气体保护焊、埋弧自动焊或Y形坡口双面焊,外壁焊接完毕后,内壁清根露出焊缝坡口金属后再焊。焊接完毕后焊工应清理焊缝面的熔渣及两侧的飞溅物,焊工自行检查焊缝的外观质量,检查合格后在工艺规定的焊缝及部位打上焊工钢号,焊工钢号一般位于焊缝端头100mm、焊缝边缘50mm处,字号不小于10号,并做好焊接记录。按照技术工艺科室出具的探伤委托单进行无损探伤检测。合格后转下一工序,若检测出缺陷,应按相应的返修工艺进行返修,经检测合格后转入下一工序。

5)筒单元组焊

按照筒单元的接料图进行组装。相邻筒节的纵焊缝应尽量错开180°,若因板材规格不能满足全部要求时,其相错量不得小于90°。筒节与筒节对接均采用外边对齐。筒节对接环缝焊接可采用二氧化碳气体保护焊、埋弧自动焊、Y形坡口双面焊,外壁焊接完毕后,内壁清根露出焊缝坡口金属后再焊。严格按焊接工艺的要求施焊,一条焊缝要连续焊完,不能间断,焊接时注意反变形。焊接完毕后焊工应清理焊缝面的熔渣及两侧的飞溅物,焊工自行检查焊缝的外观质量,检查合格后在工艺规定的焊缝及部位打上焊工钢号,并做好焊接记录。

6)船上总装

钢质桶在海船(甲板驳)上拼装,各个分部从制造厂搬运至海船旁边,采用起重吊组装。在甲板驳上划出圆筒的十字中心线和支垫位置线,并保证上平面水平。先吊装中间位置钢质桶并定位,再吊装周围钢质桶。待所有中间连接板与钢质桶焊接完工后,吊装顶盖板并焊接,完成钢质桶式基础总装。

7)涂装

钢质桶涂装前先进行除锈处理,使其表面达到Sa2.5级,并应立即涂防护漆:成品出厂前涂底漆(环氧富锌防锈底漆)一道,涂膜厚度80μm;中间层漆(环氧云铁防锈漆)两道,涂膜厚度120μm;面漆(脂肪族聚氨酯面漆)两道,涂膜厚度100μm。防腐涂料底漆应具有一定粗糙度;大气区面漆应具有良好的耐候性;浪溅区涂料应具有良好的耐水性和抗冲刷性;全浸区涂料应具有良好的耐水性和耐阴极剥离性。

涂装方法和涂刷工艺应根据所选用涂料的物理性能、施工环境、施工条件和被涂钢结构的形状进行选择,并应符合涂料规格书或产品说明书的规定。第一道底漆不应采用辊涂施工,当采用刷涂施工时,刷子的型号和质量应获得涂料制造商的认可,刷涂后的涂层应尽可能平整、膜厚应均匀。需在工地拼装焊接的钢结构,其焊缝两侧应先涂刷不影响焊接性能的车间底漆,焊接完毕后应去除车间底漆,并对该区域进行二次表面清理(若焊缝热影响区大于该区域,应对焊缝热影响区进行二次表面清理),然后按设计要求进行重新涂装。对所有焊缝、角落、背角面、梁边等一些不能被充分喷涂到的地方应进行预涂,以获得规定的涂布率和厚度。每一涂层应均匀涂布整个表面,必须要避免漏涂、流挂和滴状物。每一涂层都不应含有针孔、气泡和漏点。

涂装后应对涂膜进行保护,在固化前应避免雨淋、暴晒及践踏,避免涂层损伤和污染。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。