5.2.1.1 模板工程

桶式基础结构的底模板和内、外侧模板及上部结构的内、外侧模板尺度大,应采用钢模板。内模板每个隔仓宜采用单个仓体整体吊装工艺,通过内部调节丝杆进行安装和拆除。整体式模板施工合理、整体刚度高,在长时间重复使用过程中的总体变形量较小。根据桶体高度不同,预留模板调节功能。

1)底模板

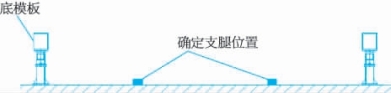

底模板采取活动底模板与固定底模板相结合的方式,只需进行首次精确定位,后续底模板拼装可模块施工,有效减少中间操作流程。一般底模板沿桶体长度方向分成四块:两侧为固定底模板;中间部分(放置出运托盘区域)为活动钢底模板+固定钢底模板,安放千斤顶便于钢底模板卸落和拆除。采用台车移运时,台车部分底模板采用千斤顶支撑底模板,中间的其余部分采用固定钢底模板;采用托盘移运时,中间部分底模板支撑全部采用千斤顶,如图5-2所示。

图5-2 底模板工艺图

1—固定底模板区域;2—活动底模板区域;3—底模板;4—千斤顶;5—固定底模板支撑墩;6—固定钢底模板

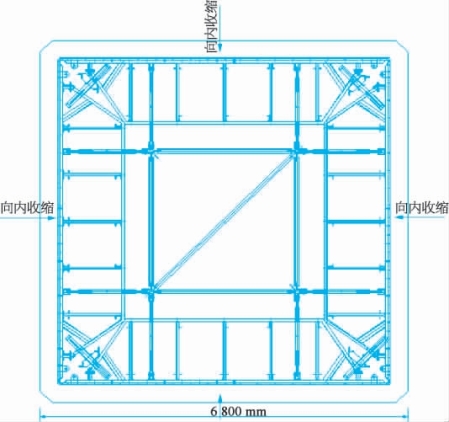

2)侧模板

桶式基础结构如图5-3所示,整体尺寸较大,外模采用整体模板,分片拼装;内模板分为标准模板和角模板,分层支立。模板拆除顺序为先拆外模板再拆内模板,内模板是先拆除角模板,后拆侧模板。

图5-3 桶式基础结构示意图

一层外模板采用龙门吊或吊车直接吊装安装,内模板悬挂在吊装架上,吊装前先通过调节丝杆将模板面向内收缩,通过龙门吊吊运至模板安装位置;定位完成后,调节下部顶丝,调整模板标高,调节侧模板顶丝,将侧面模板调整到位,并通过上下对拉丝杆将内、外对称模板进行对拉加固。调整到位后,将角模板安装到位并进行加固,施工流程如下:

(1)通过调节丝杆,模板面向内收缩如图5-4所示。

图5-4 调整内模板位置

(2)内模板底部位置支撑方案如图5-5所示。

图5-5 内模板底部支撑点

(3)模板整体吊装就位,调节底部丝杆,调整模板高度到位,如图5-6所示。

(4)调节丝杆,将模板顶推至预定位置,如图5-7所示,上下对拉丝杆加固。

图5-6 内模板整体吊装

图5-7 内模板位置调整

(5)安装角模板并加固,如图5-8所示,验收合格后浇筑混凝土。

图5-8 角模板安装

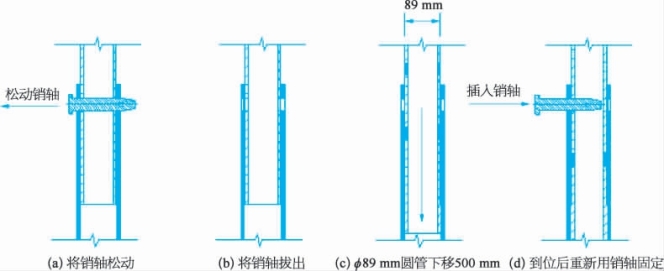

桶式基础结构二层内模板吊装施工流程与一层内模板相同,外模板同样为吊装安装施工,仅在模板底部加固方式有所不同。二层内底部采用顶丝支撑加固,在一层外模顶部以下250mm处设置埋件(圆台螺母)用于二层外模板就位及加固。模板在内部支架上设置了三个调节点(二层内模板支架立杆采用圆管,下部调整段立杆材料为大一号直径的圆管,内径能放入二层内模板支架立杆),每个调节点间距为定值,同时模板设置了活接头,可根据需求进行拆装,满足模板高度调节需求。模板高度调整施工流程如下:

(1)起吊模板离开地面到达预拼装位置,如图5-9所示。

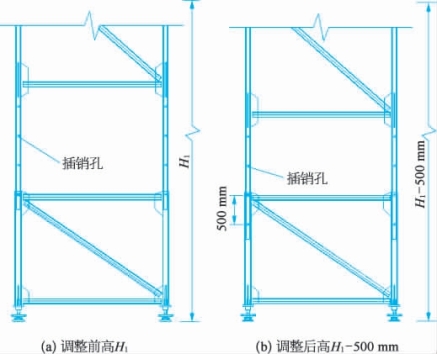

(2)调节步骤:拆除支撑架插销,调整上部圆管位置,将直径为89mm的圆管下移一个模数0.5m,就位后重新用插销固定,调整过程如图5-10所示。(https://www.xing528.com)

图5-9 二层内模板预拼装位置图

图5-10 调整过程

(3)调整前后内支架细部对比,如图5-11所示。

桶式基础结构三层混凝土模板按活接头槽钢配置,高度变化时将上部槽钢取下即可。在二层外模顶部以下设置埋件(圆台螺母)用于三层外模板就位及加固,如图5-12所示。

3)上部模板

上部结构是圆筒结构时,单个圆筒内模板由内模板4片、拆模块4片组成;外模板由外模4片组成。模板连接部位采用角钢和螺栓进行连接。趾板的模板工艺与上层筒圆筒部分基本相同,仅增加斜坡面模板。上圆筒钢筋施工完成后,安装上圆筒一层模板,先安装内模板,模板加固好后,再安装外模板,安装完成后浇筑混凝土;上圆筒第二层模板在一层模板上安装,并浇筑第二层筒体,模板工艺如图5-13所示。

图5-11 细部对比图

图5-12 三层模板示意图

图5-13 上筒模板工艺图

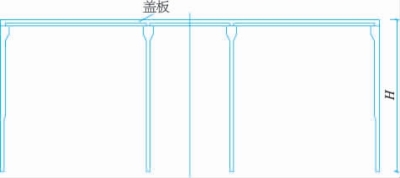

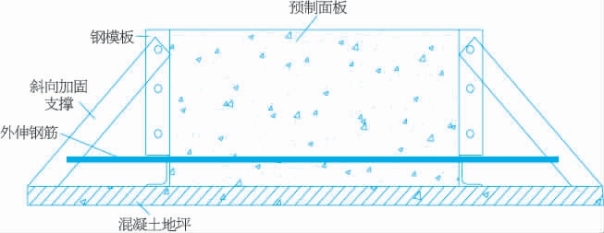

4)预制盖板模板

盖板在预制板生产线上进行预制。盖板底模板采用混凝土地坪,侧模板采用钢模板,如图5-14所示。

5.2.1.2 钢筋工程

图5-14 盖板断面示意图

桶式基础结构的钢筋加工制作在钢筋区进行,钢筋原材料堆存采用混凝土支垫。钢筋接长采用对焊及绑扎,成型后的钢筋用平板车或龙门吊运往钢筋绑扎区或绑扎台座,上部结构钢筋绑扎在台座外专用区域,绑扎后吊装到桶式基础结构盖板上进行连接。

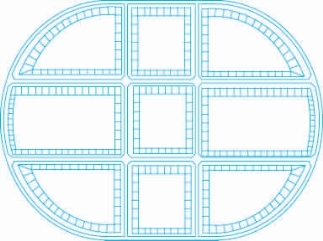

在钢底模板验收合格后,吊装进入专用绑扎架(图5-15),同时将已加工好的半成品钢筋运输到位,开始进行下桶体一层钢筋绑扎。下桶体一层模板拆除后,及时吊装二层绑扎架,并运输半成品材料到场,进行钢筋绑扎施工。待预制盖板安装完成后,焊接预制盖板连接钢筋,并绑扎面层钢筋。在生产线后方放置上部结构钢筋绑扎架(图5-16),并进行上部结构钢筋绑扎,待下桶体现浇面层浇筑完成,且强度到达要求后,将上部结构钢筋笼整体吊装,与下桶体预留钢筋对位准确后,进行焊接施工。

图5-15 下桶体钢筋绑扎架平面示意图

图5-16 上部结构钢筋绑扎架平面示意图

5.2.1.3 混凝土工程

混凝土采用拌和站集中拌和,罐车水平运输,泵车泵送入模。混凝土泵送前泵车管道用同标号砂浆润滑管道,混凝土浇筑时沿着桶式基础结构桶壁和隔板均匀下灰,采用竖向分层,水平方向先桶壁后隔板的浇筑顺序。浇筑混凝土时采用一次成型,呈阶梯形推进,从模板上部直接下灰浇筑;由于构件较高,混凝土输送管前端的软管部分尽可能靠近混凝土浇筑面。分层下灰,分层振捣,分层厚度不超过40cm。

浇筑完成后,进行顶面混凝土的抹面,接茬处抹粗面,并凿毛处理,保证新老混凝土接合面的质量。及时用保水性较好的土工布等材料覆盖,防止风干日晒失水。结硬后立即开始保湿养护。

混凝土养护时在顶部敷设水管,采取滴水养护。同时辅助喷水养护,采用高压水泵喷水。

拆除模板前12h,拧松侧模板的紧固螺帽,让养护水顺模板与混凝土脱开面渗下,养护混凝土侧面。在气温较低时,注意覆盖保温材料,保持混凝土湿润和温度。在整个养护期间,尤其是从终凝到拆除模板的养护初期,确保混凝土处于有利于硬化及强度增长的温度和湿度环境中。在常温下至少养护15d,气温较低时,适当延长湿润养护时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。