2.3.2.1 基本荷载作用下钢桶屈曲特性

在实际施工过程中,桶体的基本荷载包括轴压、围压、自重、顶力、摩擦力等。根据实际施工情况,提取了两种基本荷载,即轴压和围压,这是施工过程中最主要的受力。采用数值分析时,做以下设定:

(1)数值分析中建立的桶体模型,不考虑土层的影响和桶、土相互作用。

(2)采用Q235钢的参数作为计算的基本参数,不考虑桶体本身的自重。

(3)桶体稳定性分析的基本模型尺寸为:桶径d=3m,壁厚t=14mm,长L=17m。

1)轴向压缩荷载作用

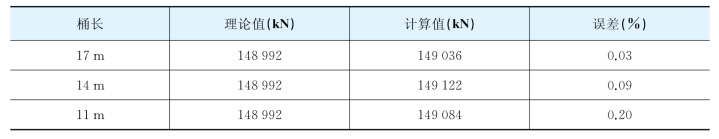

在轴向压缩条件下,采用钢桶一端固结、一端直接施加轴向压力的边界条件,分析钢桶受力结果见表2-8。由表可见,有限元计算结果与理论值符合得较好。

表2-8 理论值与有限元计算值对比

(续表)

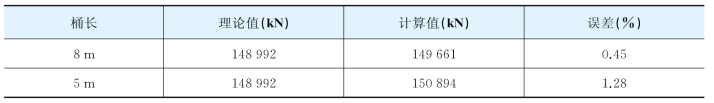

在上述弹性计算的基础上,将相应的模态作为几何缺陷加入弹塑性屈曲计算。将轴压一阶模态作为钢桶几何缺陷,取0.01倍桶径作为几何缺陷的变形量,引入缺陷后计算结果为极限承载力,见表2-9。表中极限承载力折减后的值是极限承载力和有限元计算值之比,钢桶屈服理论值为Py=σyA(A为桶口截面面积)。

表2-9 轴压作用下计算结果

由表2-9可知,当引入几何缺陷后,极限承载力降低很多,甚至会显著低于钢桶的屈服理论值,在钢桶未发生屈服时,便已经有屈曲失稳的可能,此时若仍然使用屈服荷载进行设计便可能发生危险。因此,对桶体进行加筋以提高其极限承载力是很有必要的。

2)围压荷载作用

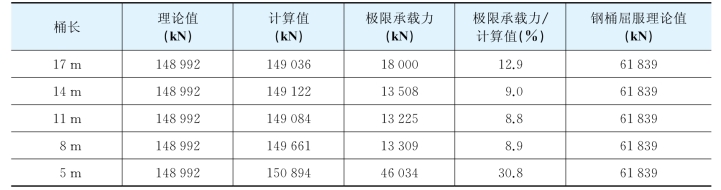

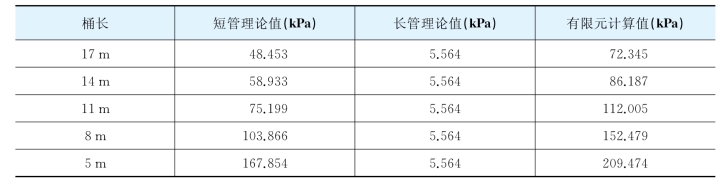

围压工况对钢桶施加两端简支的边界条件,对桶体施加围向压力,结果整理见表2-10。由表中数据可知,有限元计算值与短管理论值接近,长管理论值较小。

表2-10 围压作用计算结果

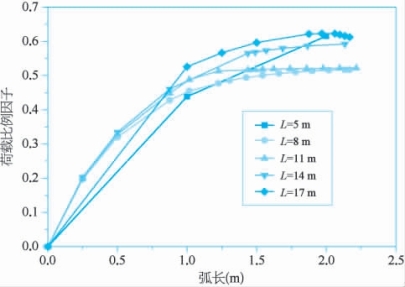

在上述弹性计算的基础上,将相应的模态作为几何缺陷加入弹塑性屈曲计算。以0.01倍桶体壁厚为几何缺陷的比例因子,引入缺陷,计算得到的荷载比例因子与弧长关系如图2-25所示。由图可知,引入几何缺陷后的桶体,其极限承载力会折合为临界荷载的50%左右。

图2-25 荷载比例因子与弧长的关系

3)轴压和围压联合作用

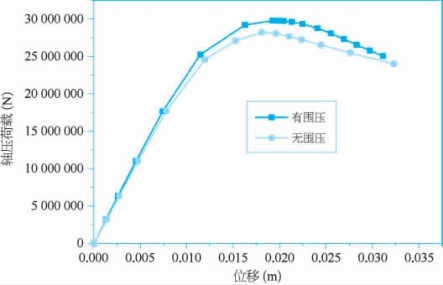

为了研究径向荷载对轴压的影响,对17m钢桶进行弹塑性分析,分别研究钢桶在无围向压力和围压作用下钢桶的荷载位移关系,围压大小设置为1000MPa,计算得荷载位移关系如图2-26所示。

图2-26 荷载位移曲线图形分析

由图2-26可知,起初位移较小时,荷载位移近似为线性关系;当荷载达到一个峰值以后,钢桶承载力明显下降。这是符合客观事实的,同时可以看出,轴压和围压的共同作用可以提高桶体的极限承载力。(https://www.xing528.com)

2.3.2.2 加筋桶数值模拟

钢质桶体的加筋有不同的布置形式,为提高轴向承载力可以布置纵向加筋,为提高径向承载力可布置环向加筋,用于提高屈曲承载力。采用桶长17m的桶体进行加筋研究,探究加筋数量对钢桶屈曲承载力的影响。

1)载荷和边界条件

根据工程中该类结构的实际受载情况,确定数值模拟时的边界条件为:上端面约束除轴向位移外的所有自由度,下端面固支约束。同时通过定义带参考点的控制来施加轴压,试件上端面与钢板之间定义接触约束来传递轴向载荷。

2)静力分析

对长度为17m的加筋钢桶进行弹塑性分析,观察加筋形式对桶体承载力的影响。实际工程中桶体的加筋情况:钢桶下部3m采用20cm高的T型钢进行竖向加强,共45处,加强间距为0.42m;其余部分采用20cm高的L型钢进行环向加强,加强间距为2.0m,荷载为2260.8kN。

从桶盖应力计算结果分析,对于桶体来说,整体受力较小,并未发生屈服,中间部分内力较大,应力值达到了1.48MPa,远远小于屈服应力。对于桶体整体受力也较小,未发生屈服,上部内力较大,应力值达到了10.54MPa,远远小于屈服应力。从轴向和径向的内力分析,轴向内力和径向内力值都很小,变形最大的地方也只发生了0.803mm的变形,钢桶结构非常安全。

3)后屈曲分析

上述静力分析弹性承载力钢桶的实际承载力,因为其未考虑材料非线性及几何非线性,真正计算钢桶承载力需要将几何缺陷加入钢桶模型,并考虑材料的塑性。下面对比桶高17m时,光桶和加筋桶的临界荷载、加入几何缺陷和非线性后的极限荷载。

实际工程中桶体的加筋情况:钢桶下部3m采用20cm高的T型钢进行竖向加强,共45处,加强间距为0.42m;其余部分采用20cm高的L型钢进行环向加强,加强间距为2.0m。

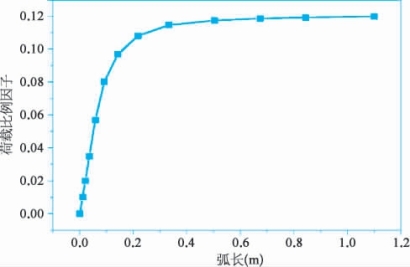

将一阶模态的临界荷载分别加到光桶和加筋桶上,进行有限元计算。根据有限元计算结果,将光桶引入几何缺陷后,利用弧长算法计算出弧长和荷载比例因子的关系,绘制成图2-27。根据绘制的弧长-荷载比例因子的图像可以看出,在引入初始几何缺陷后,荷载折减为临界荷载的11%,初始几何缺陷大大降低了光桶的承载力。

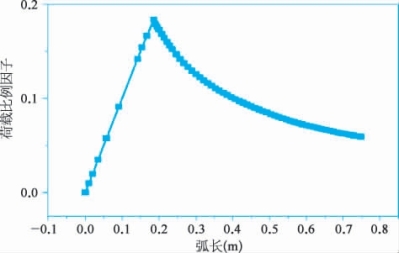

根据有限元计算结果,将加筋钢桶引入几何缺陷后,利用弧长算法计算出弧长和荷载比例因子的关系绘制成图2-28,荷载折减为临界荷载的18.4%,相对下降幅度增大。

图2-27 光桶引入几何缺陷后弧长与荷载比例因子的关系

图2-28 加筋桶引入几何缺陷后弧长与荷载比例因子的关系

4)纵向加筋数量的影响

计算采用的模型由蒙皮和筋条组成,筋条采用纵向均布,蒙皮厚度t=14mm,壳半径R=3m,长度L=17m,弹性模量E=2×105 MPa,泊松比ν=0.3。薄壁加筋壳结构进行有限元分析时,蒙皮和筋条采用绑定接触处理;桶体底边进行固支约束,两侧进行对称约束,顶端施加均布载荷,建立结构的计算模型。

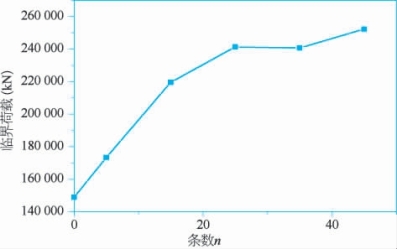

分别对加筋条数n=0、5、15、25、35、45的桶体进行计算,得出各自的临界荷载并绘制曲线,如图2-29所示。

由图2-29可知,加筋条数为n=0、5、15、25时,加筋桶的临界荷载明显变大,而加筋条数n为25、35、45时,临界荷载几乎没有增大。因此,加筋条数并不是越多越好。

5)环向加筋数量的影响

图2-29 临界荷载随加筋数量的变化

计算采用的模型由蒙皮和筋条组成,筋条采用环向均布,蒙皮厚度t=14mm,壳半径R=3m,长度L=17m。薄壁加筋壳结构进行有限元分析时,蒙皮和筋条采用绑定接触处理;桶体底边进行固支约束,两侧进行对称约束,环向施加均布载荷,建立结构的计算模型。分别对加筋间距为1m、1.5m、2m、2.5m、3m、3.5m的桶体进行计算,得出各自的临界荷载并绘制曲线,如图2-30所示。

图2-30 临界荷载随加筋间距的变化

由图2-30可知,环向筋间距为2.0~3.5m时,加筋桶的临界荷载明显变大;环向筋间距为1.5~2.0m时,临界荷载几乎没有增大;环向筋间距为1.0~1.5m时,临界荷载又明显增大。因此,本工程的钢桶环向筋间距为2.0m就可以满足要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。