基层经理除了要对其可控成本负责之外,还要关注反映质量和效率等方面的非财务指标。借助平衡计分卡,可以构建包括财务指标和非财务指标的一体化的业绩指标体系。

(一)客户

客户是受组织流程、产品和服务影响的任何个体。客户有内部客户和外部客户之分。内部客户是指接受来自企业内部的信息、产品或服务的员工、部门或业务单位。甚至同一工作流程中的下一位员工也是内部客户。在这种理念下,所有与工作有关的作业都可以认为是员工之间或内部客户与内部供应商之间的一系列交易。外部客户是指在组织之外接受信息、产品或服务的个人或实体。对基层经理而言,即使没有外部客户,也要强调满足内部客户需要。客户指标包括准时交货率、客户满意度等。

(二)内部流程

质量、效率和时间是精益生产的基础,因此,从内部流程维度反映基层经理的业绩也可以通过质量、时间和效率等三个方面。

1.质量

反映成本中心质量的指标包括质量成本、残次品百分比(合格产量/总产量)、首次通过率等。其中,首次通过率(FTT)是指一次性完成并满足质量要求的零件的百分率,是一个用于衡量工作平台或制造单元工作质量的指标。

制造单元内的每一个工作平台的首次通过率的计算方法如下:

FTT=(加工的总产品数-退货与返工产品数)/加工的总产品数

整个单元的首次通过率是各工作平台首次通过率的乘积。假设有3个工作平台,则制造单元FTT=FFT1×FFT2×FFT3

因此,如果每个工作平台的FTT=0.95,则制造单元FTT=0.95×0.95×0.95=0.857。

2.时间

常见的时间计量有处理时间和周期时间。处理时间是办理某项具体工作的时间。周期时间是上一项作业完成到本项作业完成之间的时间,包括处理时间、搬运时间和等待时间等。通常,各单个处理时间的总和与整个流程的周期时间之间存在着巨大的差异,这些差异主要是因为存在等待时间所造成的。

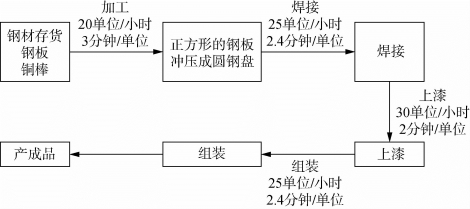

假设某分公司的A车间生产割草机,车间内设加工、焊接、上漆和组装四个工段。其生产工序如图6-1所示。

图6-1 割草机生产工序

图6-1中标明了A车间在加工、焊接、上漆和组装等四个制造工段的加工时间。这些工段的加工能力分别为每小时加工20、10、30和25单位。根据这些数据我们能够为A车间确定与时间相关的业绩指标。

每一个割草机需要13.4分钟的总处理时间,即从开始(加工)到结束(组装)所花的时间为13.4分钟。其中:加工3.0;焊接6.0;上漆2.0;组装2.4。但并不意味着A车间仅需13.4分钟就能生产一单位产品,因为处理时间仅仅是周期时间的一部分,其他部分是等待处理的时间。例如,如果每一个作业中心都有6小时的等待处理的在产品存货。这样,A车间的制造流程的等待时间为24小时(加工前的6小时+焊接前的6小时+漆前的6小时+组装前的6小时)。因此,完工一台割草机的周期时间如下:

等待时间(24小时×60分钟) 1 440.0分钟(https://www.xing528.com)

处理时间 13.4分钟

周期时间 1 453.4分钟

本例中,处理时间只占周期时间的0.92%,等待时间在周期时间中所占比例高达99.08%。因此,提高流程效率的一项核心工作就是缩短周期时间。因此,在对A车间主任设定绩效考核指标时,周期时间必然是一个重点指标。

3.效率

效率可以利用生产率指标加以计量。生产率是一个制造系统在给定的时间内产出对投入的比率。计算公式为:

生产率=产出/投入

例如,A车间的生产率计算如下:

A车间生产率=1单位/1 453.4分钟

当产出一定时,投入越少,组织的生产率越高。在选择投入和产出计量指标时,劳动密集型(特别是服务业)企业关注的是劳动生产率的提高,因为以人工为基础的指标是合适的。自动化程度高的企业关注机器使用和资本投资生产率。因此以资本为基础的计量指标,如机器可使用时间百分比,对于它们来说也许是最重要的。制造企业一般比较关注原材料的有效使用,对于它们来说材料收益率(材料产出与材料投入之比)的计量指标是生产率的有效反映。所有生产率指标都以管理者希望控制的资源的计量作为分母(投入),以使用资源所得结果的计量作为分子(产出)。

提高生产率的一个关键因素是找出影响生产率的瓶颈。所谓瓶颈是指具有较低生产率且限制了产品或服务流动的生产流程。

例如,对A车间而言,焊接是整个生产系统的瓶颈。由于焊接工人处理一单位产品需要6分钟,即使加工工段每3分钟能够处理一单位产品,上漆部门每2分钟处理一单位产品也无济于事。因为超过10单位/小时的加工速度只会导致在焊接工段前堆积过多的在产品存货。上漆与组装区的产量受到焊接部门的限制,原因是焊接工段不能向它们足够快地提供能够达到它们生产潜能的部件。所以整个车间的生产率是由最慢的焊接工序决定的,因此,提高焊接工序的生产率是提高工厂生产效率的关键。

约束理论(TOC)认为,通过辨别一个存在于产品或服务流程中的瓶颈,并采取正确的步骤,将会使流程得到改进,从而提高生产率。消除瓶颈的措施,一是充分利用瓶颈资源。例如,可以利用排班优化、采用弹性休息时间等方法,使关键设备不间断运行,从而确保此瓶颈资源不被闲置。二是为瓶颈部门创造额外的生产能力。例如,通过增加新设备、雇用更多的工人来提供更高的工序处理能力,从而减少瓶颈的影响。三是通过从外部购买一些部件补充瓶颈所需。例如,公司为A车间购置了一台新机器。假定该新机器效率更高,将该部门加工产品的速度从每小时10单位增加到每小时25单位。该项投资将如何影响生产能力呢?

图6-2阐明了增加新设备后,A车间的各处理中心之间的关系。

图6-2 购置新设备后的各工段间的关系

此时,生产率已经从每6分钟完成一单位产品(每小时10单位=每单位6分钟)改变为每3分钟完成一单位产品(每小时20单位=每单位3分钟)。每班次的理论生产能力可以通过将8小时班次内的分钟数(60分钟×8小时=480分钟)乘以生产率得到。

(三)学习与成长(人力资源)

通过员工培训、员工参与等可以提高员工满意度,从而提高流程的质量。学习与成长指标包括员工满意程度、员工保持率、员工的工作效率、员工知识水平、员工的培训次数等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。