金属材料的持久强度试验是通过持久试验测定的。持久试验与蠕变试验相似,但较为简单,一般不需要在试验过程中测定试样的伸长量,只要测定试样在给定温度和一定应力作用下的断裂时间。对于设计某些在高温运转过程中不考虑变形量的大小,而只考虑在承受给定应力下使用寿命的机件来说,金属材料的持久强度是极其重要的性能指标。

持久试验方法主要有GB/T 2039—2012、HB 5150—1996和ASTM E139—2011,可以根据不同的要求选择相应的试验方法进行测试。

1.持久试验的目的与用途

持久试验的目的主要如下:

1)作为检验材料性能的手段,根据某材料的考核要求,提供该材料的使用温度和试验应力,当持久总试验时间超过规定的时间后,就确认这一材料的持久性能合格。

2)测定材料的持久强度极限,在规定的温度下,达到规定的试验时间而不产生断裂的最大应力,即为材料在规定温度下的持久强度极限。持久强度是结构设计和材料选择的主要依据。

2.试样

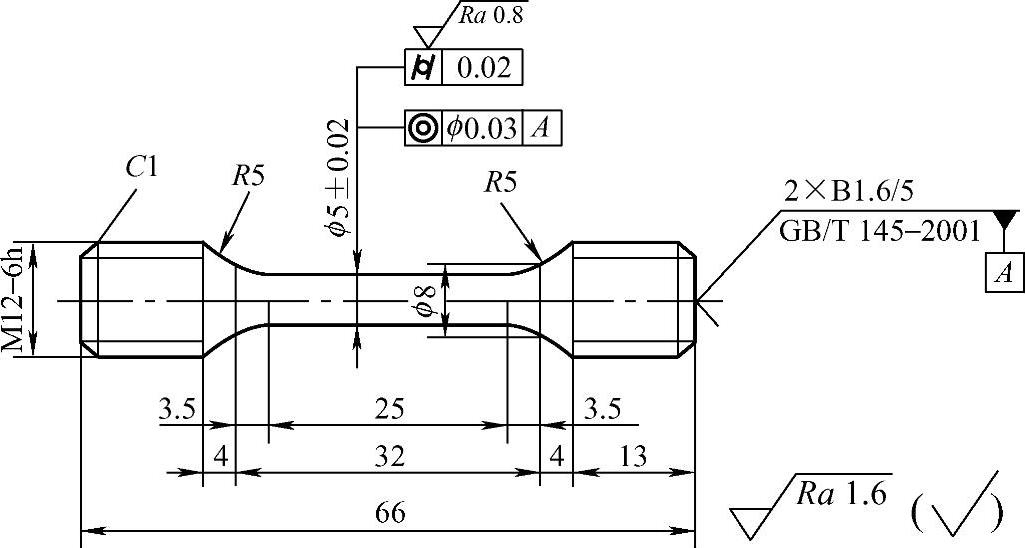

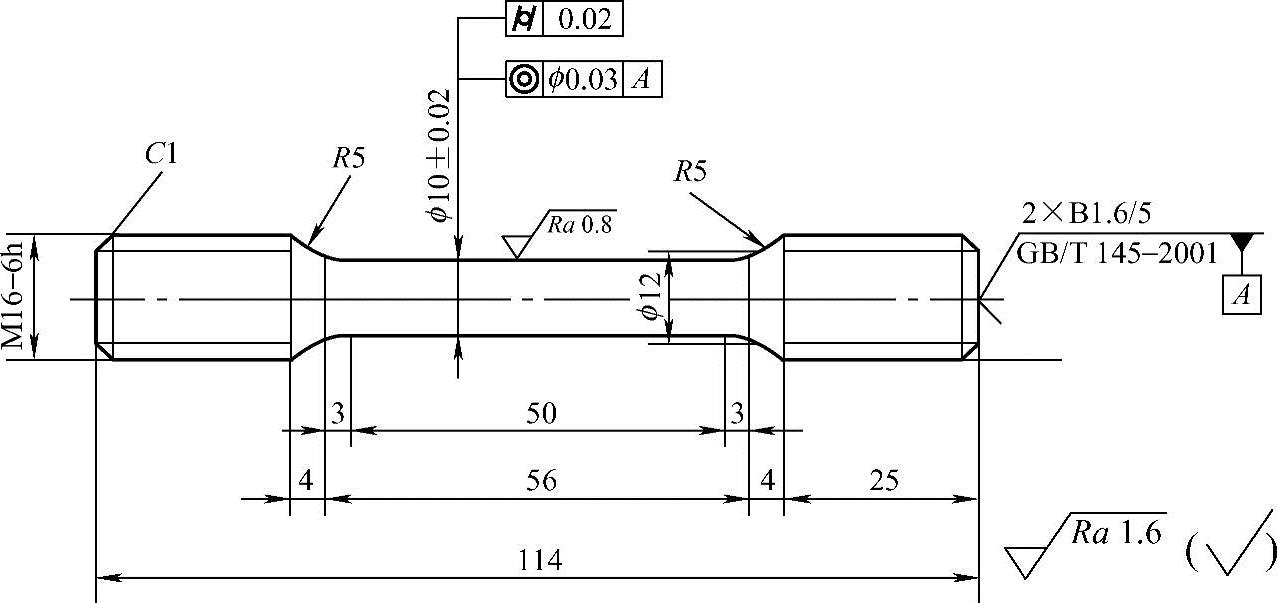

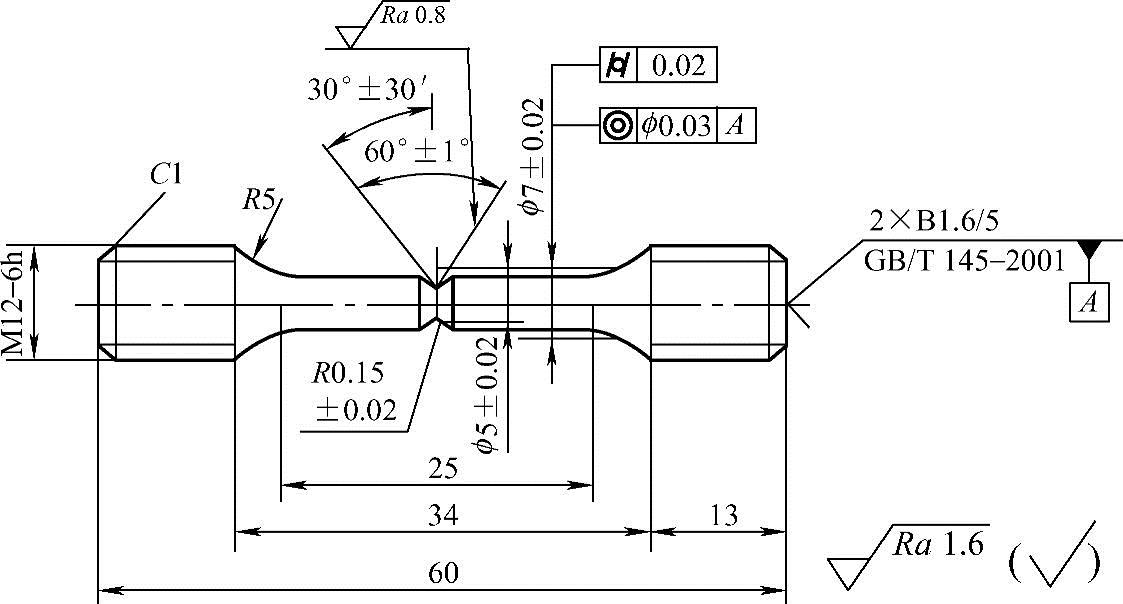

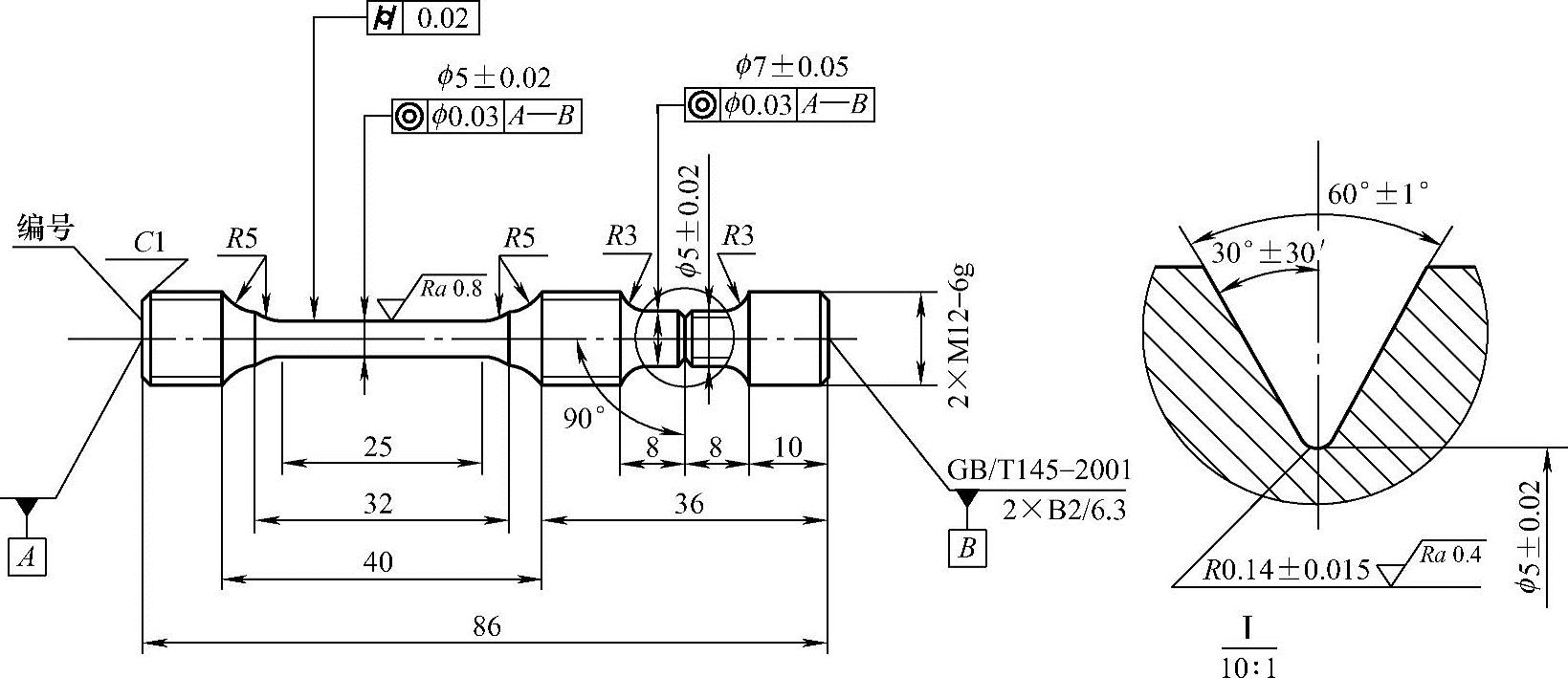

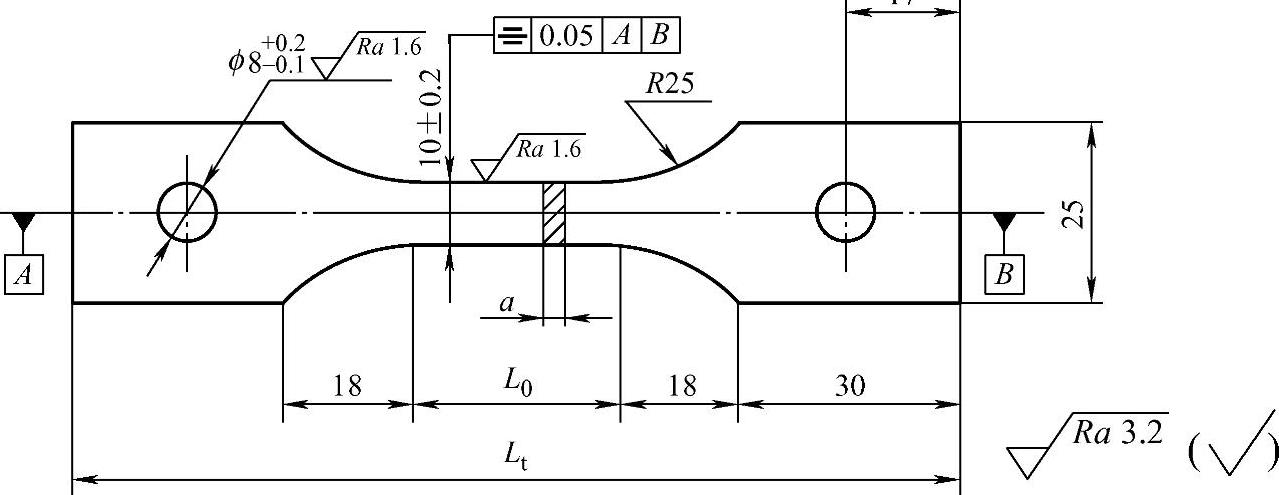

持久强度试样根据试样形状和尺寸分为圆形横截面试样、圆形横截面缺口试样、圆形横截面缺口与光滑组合试样、矩形横截面试样,如图16-13~图16-17所示。

图16-13 ϕ5mm圆形横截面光滑试样

图16-14 ϕ10mm圆形横截面光滑试样

图16-15 ϕ5mm圆形横截面缺口试样

图16-16 ϕ5mm圆形横截面缺口与光滑组合试样

图16-17 矩形横截面试样

标准圆形横截面试样的直径为5mm和10mm,其计算长度分别为25mm和50mm。缺口试样的缺口根部直径和光滑部分直径原则上应一致,不准缺口根部直径大于光滑部分直径,允许光滑部分直径比缺口根部直径大,最大不超过0.01mm。圆形缺口试样应力集中系数Kt值为3.86。试样夹持部分与计算长度之间应圆弧相切,夹持部分可为任意形状,以适应试验机的夹头。

若受试验材料所限,允许采用计算长度L0=5d0的比例试样进行试验,并在试验报告中注明尺寸。

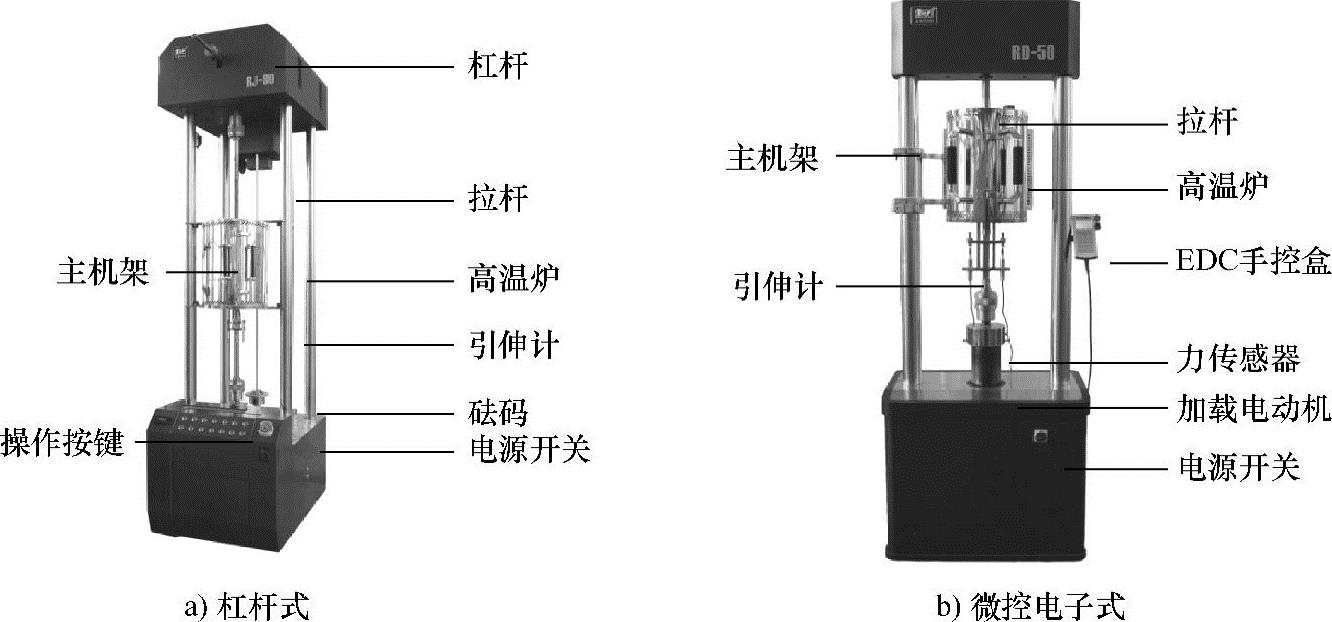

标准矩形横截面试样(b=10mm)如图16-16所示,其计算长度与厚度的关系应符合表16-3的规定。

表16-3 矩形截面试样计算长度与厚度关系 (单位:mm)

切取试样毛坯时应留有足够的机械加工余量。制备试样时,不应引起被试金属的组织与性能的变化,如过热或冷作硬化。(https://www.xing528.com)

3.试验设备

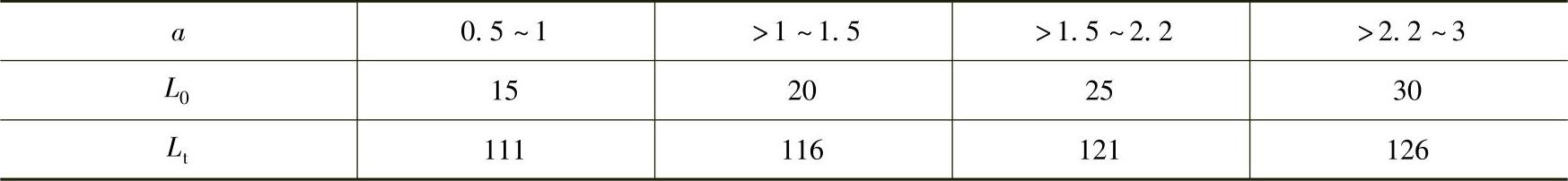

(1)试验机 持久试验不测定材料变形量的大小,所以持久试验机配置相对蠕变试验机较简单,持久试验机相对于蠕变试验机不配置变形测量系统(引伸计、变形测量传感器),但在蠕变试验机上可以进行持久试验,持久试验机和蠕变试验机是通用的。目前,在国内广泛使用的持久试验机主要有两类:一类是杠杆式持久试验机,如图16-18a所示,主要通过杠杆加载砝码施加试验力;另一类是微控电子式持久试验机,如图16-18b所示,力传感器、加载电动机和伺服控制器通过PID程序控制加载试验力。按最大加载试验力分主要有30kN、50kN、80kN、100kN等几种型号的持久试验机。

(2)高温炉 高温炉是持久试验的加热装置,高温炉可采取任何结构形式,高温炉的均热带应不小于试样计算长度的2倍。加热装置应保证在整个试验过程中温度恒定。一般选用电阻加热高温炉,采用3组炉丝加热,分段控温;除非客户允许,否则禁止将感应加热炉应用于持久试验。

图16-18 持久和蠕变试验机

(3)测温、控温装置 持久试验为高温试验,试验温度主要使用人工智能调节仪表控制试验温度,目前国内大量使用的智能控温仪表有国产的宇电牌控温表、日本产的岛电牌控温表和山武牌控温表等。

试验温度测量的方法必须灵敏可靠,以保证试样计算长度内的温度波动和温度梯度满足试验方法要求,温度测量仪器灵敏度不低于1℃,误差不大于±0.1%;温度测量记录系统每年至少校准一次,温度补偿系统应使热电偶冷端温度保持恒定,允许温度波动不大于±0.5℃,温度记录仪器精度不低于0.5%。

4.测试方法要点

(1)试验前准备工作 试验开始前,要检查试样加工合格证,填写试验原始记录表,选择试验夹具及热电偶。检查试验设备机械系统运转是否正常,检查机器温度控制系统、温度测量系统和变形测量系统是否正常;确认设备完好,在有效检定期内方可进行试验测试。

(2)尺寸测量 试验前测量横截面积和原始长度,在原计算长度上测量的试样尺寸不少于3处(两端和中间),对于圆形试样应在每处相互垂直方向上测量,用测得的最小平均尺寸计算其横截面积。对于矩形试样,用测得的横截面积最小值作为横截面积。伸长率应根据标距计算,标距应打点或画线在试样的原始计算长度上。脆性材料和高温合金允许在凸台上打标记计算伸长率。

(3)试样装夹 装夹试样前,一般先根据试验条件和试样规格选择试验机和夹具。装夹时,先将高温炉推向最高位置,使上、下夹具置于炉体之外;然后将试样装夹于上下拉杆夹具中,根据试样标距长度选择相应数量的热电偶绑于试样标距范围内。热电偶工作端应与表面紧密接触,并应防止炉壁热辐射,同时还要避免热电偶的短路。对矩形试样,热电偶应绑在试样宽度的中心线上。

(4)温度测量与控制 持久试验高温炉的控温方式有直接控温和间接控温两种方式。直接控温一般根据试样标距长度来确定使用热电偶的数量,标距小于50mm的试样,一般在标距两端各绑一支热电偶,标距大于或等于50mm的试样,应在试样中部绑第三支热电偶,热电偶的工作端应与试样表面紧密接触,防止炉壁的热辐射,同时还要避免热电偶的短路;热电偶应绑在试样竖直方向的一条线上,且两支热电偶不能靠得太近。间接控温一般由高温炉电热元件的组数固定热电偶的数量。

用热电偶测量温度时,热电偶应保持长期使用稳定,对超过检定周期长期连续使用的热电偶,试验前和试验后都应进行校验。试验温度测量一般使用智能采集表自动巡回检测,试验温度数据采集频率可以根据需要随意设定,一般至少1h进行一次温度定时采集,试验温度测量采集系统应有温度波动及梯度超差实时报警系统,在试验过程中对试验温度进行实时监测,温度异常超差报警时,试验人员应及时寻找原因使试验温度恢复正常。

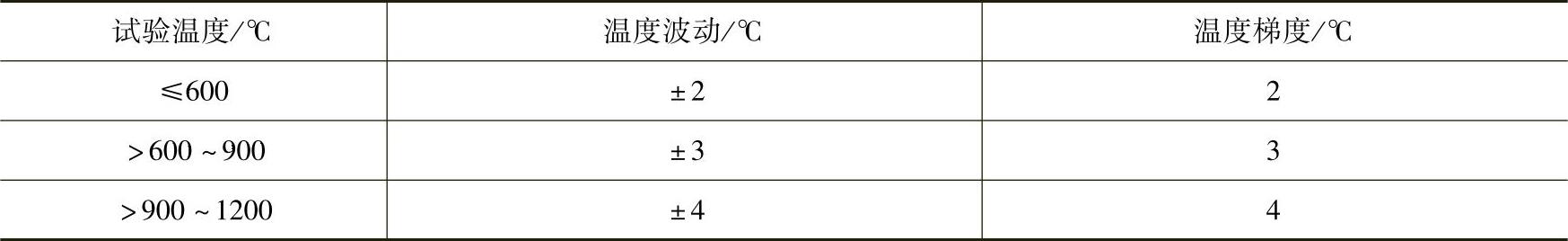

在试验升温、保温时试验温度应符合表16-4的规定。

表16-4 试验温度波动及温度梯度规定

注:1.温度梯度是指试验过程中任一瞬间试样所有被测点温度的最高值与最低值之差。

2.试验温度应包括对热电偶、补偿系统、测温仪器误差的修正。

3.温度波动指实测温度与试验温度之差。

(5)升温、保温和加力规定 在升温过程中,为了防止温度过冲,可采用阶段升温的方式,逐步缓慢升温至试验规定温度。升温的温度不应超过规表16-4的规定。待温度稳定后,开始保温,试验保温时间至少1h,最多不超过24h。保温至试验温度稳定后,电子式持久试验机可通过程序控制缓慢平稳地施加试验力,杠杆式持久试验机通过杠杆缓慢平稳地施加规定的砝码力值。

(6)试验记录 在试验升温、保温过程中记录升温和保温时间,当试验温度达到保温要求时,施加试验规定的全部载荷,并记录加载时间和加载温度。采用计算机系统控制并自动采集数据的,可在开始升温前设定好试验温度和试验加载控制参数,当试验温度达到试验要求时,由计算机控制自动施加试验规定的全部试验力。在试验过程中应记录温度及受力状态的异常现象及处理情况,并在试验报告中注明。

(7)试验过程中的注意事项及应急处理措施 试验过程中应确保试验温度和载荷恒定,温度符合表16-4的规定。在试验过程中因发生意外故障停止试验时,应将试样上的负荷卸除,防止试样冷断。当排除故障达到试验温度后保温30~60min,再重新施加原负荷。但试验未受力的时间应从总的持续时间中减去。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。