针对高温下结构选材和设计时的需要,持久和蠕变性能采用蠕变极限和持久强度来表征材料在高温长时载荷作用下的塑性变形抗力和抵抗断裂的能力,同时采用延伸率A和断面收缩率Z作为断裂时的塑性指标。

1.蠕变极限

对零部件使用中的尺寸变化有限制要求时,需要研究材料的蠕变抗力。材料的蠕变抗力主要以蠕变第Ⅰ阶段或第Ⅱ阶段的蠕变应变或应变速度作为研究对象。

蠕变极限是用来衡量蠕变抗力的一个重要参量。蠕变极限又可分为物理蠕变极限和条件蠕变极限。

(1)物理蠕变极限 物理蠕变极限是蠕变速度等于零的最大应力。也即产生蠕变和不产生蠕变的转折点的应力。由于物理蠕变极限需要很长时间,测定蠕变速度接近于零的应力很困难,特别是工程实际应用过程中是允许有蠕变变形的,所以物理蠕变极限在工程应用中意义不大。

温度的高低、应力的大小、时间的长短、测试精度等因素都会显著地影响蠕变曲线的走势。因此,为了比较蠕变抗力的大小,工程上常采用条件蠕变极限这一指标来评定。

(2)条件蠕变极限 工程上采用两种方法来表征条件蠕变极限。

1)用蠕变速率表征条件蠕变极限。试样在恒定温度及恒定拉伸负荷作用下,第Ⅱ阶段蠕变速率不超过某规定值的最大应力,定义为条件蠕变极限,用符号σtv表示,单位为MPa。其中t为试验温度,单位为℃;v为第Ⅱ阶段的蠕变速率(即在蠕变曲线的直线部分,每小时变形伸长量的百分数)。

例如, 表示在700℃试验温度下,第Ⅱ阶段蠕变速率等于1×10-5%/h的蠕变极限为100MPa。

表示在700℃试验温度下,第Ⅱ阶段蠕变速率等于1×10-5%/h的蠕变极限为100MPa。

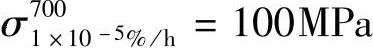

首先在某一固定温度t1,恒定应力σ1下做蠕变试验,试样至少进行到蠕变第Ⅱ阶段若干时间后,计算第Ⅱ阶段的平均蠕变速率v,如图16-4所示,其计算公式为

式中 Δl——第Ⅱ阶段时间τ内所产生的总伸长;

l0——试样的标距。

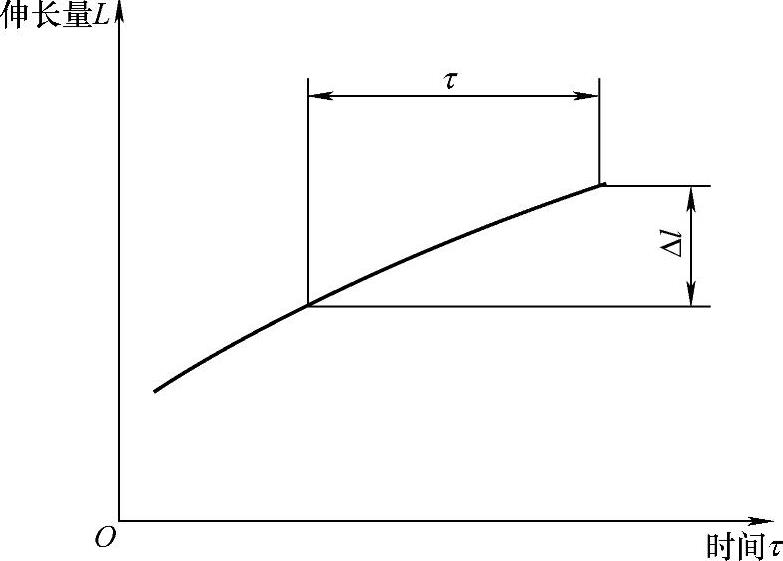

在温度t1、应力σ1下可求得v1,同样在温度t1、应力σ2下可求得v2,即在相同的温度t下,经一系列不同的应力σ,可求出其相应的蠕变速率ν。

根据蠕变速率v和应力σ之间经验公式

v=aσb (16-4)

式中 a、b——与试验温度、材料和试验条件有关的系数。

式(16-4)两边取对数得

lgv=lga+blgσ (16-5)

图16-4 蠕变第Ⅱ阶段确定平均蠕变速率示意图

即在温度t1下,不同应力σ可求得相应v之间存在线性关系的系数和直线。

为获得条件蠕变极限,要了解工程规定允许的蠕变速率。在动力程工上,如电站锅炉、汽轮机、燃气轮机制造中,规定蠕变速率v=10-5%/h或v=10-4%/h。于是可以利用lgσ-lgv关系图在横坐标上找出lgv,并求出某一温度下的条件蠕变极限。

在另一温度t2,也可找出与之相应的v与σ之间的线性关系,可得如图16-5所示lgσ-lgv关系曲线。不难理解,在规定的某一蠕变速率v下,若温度越高,则允许的条件蠕变极限越小。

2)用残余变形率表征蠕变极限。试样在恒定温度及恒定拉伸负荷作用下,至规定时间的残余蠕变变形率不超过其规定值的最大应力,定义为条件蠕变极限,用符号σtδ/τ表示,单位为MPa。其中t为试验温度,单位为℃;δ为残余伸长率(%);τ为试验时间,单位为h。

图16-5 lgσ-lgv关系图(https://www.xing528.com)

例如,σ7000.2/100=250MPa表示在700℃的试验温度下,试验持续时间为100h,产生0.2%残余伸长率的蠕变极限为250MPa。

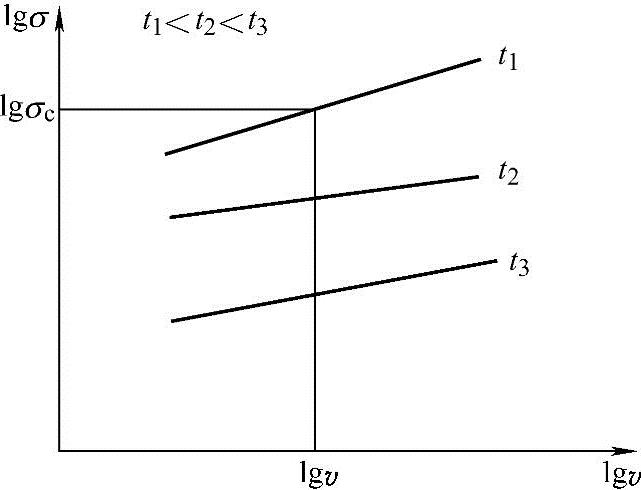

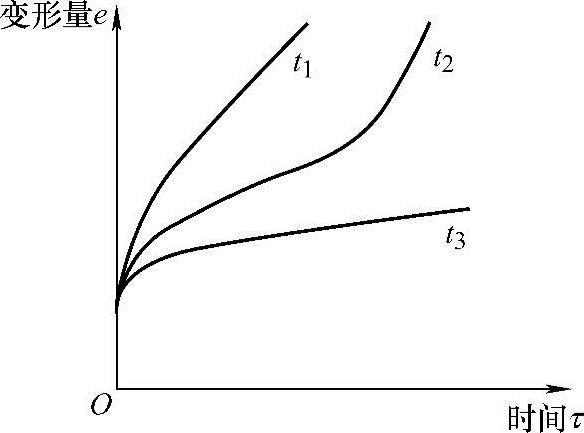

因此,可在某一恒定的温度条件下,采用不同的应力,求出不同的蠕变曲线(Δl-τ),将纵坐标除以试样的标距长度,则纵坐标变为变形率ε,即得到经改造的蠕变曲线e-τ,如图16-6所示。在某一恒定应力条件下,不同温度条件下也可得到不同的蠕变曲线,如图16-7所示。

图16-6 不同应力下的蠕变曲线(σ1>σ2>σ3)

图16-7 不同温度下的蠕变曲线t1>t2>t3)

2.持久强度

蠕变极限表征了金属材料在高温长期载荷作用下对塑性变形的抗力,但不能反映断裂时的强度及塑性。与常温下的情况一样,材料在高温下的变形抗力与断裂抗力是两种不同的性能指标。因此,对于高温材料还必须测定其在高温长期载荷作用下抵抗断裂的能力,即持久强度。持久强度试验,实质是蠕变的延续。它随着高温试验时间的推移,金属材料在应力作用下必然会导致断裂,也就是蠕变变形达到加速阶段(即第Ⅲ阶段)直到断裂时的应力值,因此,国外有时把持久强度试验称为应力断裂试验。

(1)持久强度极限(条件) 试样在恒定温度和恒定拉伸负荷作用下,达到规定的持续时间不致断裂的最大应力,定义为持久强度极限,用符号σtτ表示,单位为MPa。

例如,σ800100=580MPa表示在800℃试验温度下,100h持续时间的持久强度极限为580MPa。

(2)持久塑性 持久塑性是通过持久强度试验,采用试样断裂后的延伸率A和断面收缩率Z来表示的。它反映材料在温度及应力长时间作用下的塑性性能,是衡量蠕变脆性的一个重要指标。很多材料在高温下长期工作后,延伸率下降,造成脆性破坏。如长期使用后,汽轮机螺栓的脆断,锅炉中炉管的脆性破坏等,这些都是要防止其发生的。

持久塑性比短时拉伸塑性更能代表材料在长期工作中的塑性特性。蠕变抗力高的材料往往具有良好的持久强度。工程上要求蠕变速度小、持久强度高、有一定持久塑性的材料。

(3)缺口敏感性 持久强度试验一般是用光滑试样在拉伸负荷作用下测定,但是许多在高温下工作的机件往往带有各种缺口,易引起应力集中,从而使材料的持久强度降低,为了考虑应力集中对持久强度的影响,需要做缺口持久强度试验。

一般采用光滑与缺口组合试样进行持久性能测试来评定材料是否有缺口敏感性,评定方法有以下两种:

1)缺口与光滑试样在断裂持续时间相同的情况下,用其持久强度之比Kτ来评定。

Kτ=σ′/σ (16-6)

式中 Kτ——持久试样缺口敏感系数;

σ′——缺口试样持久强度(MPa);

σ——光滑试样持久强度(MPa)。

2)缺口与光滑试样在相同应力作用下,用试验至断裂的持续时间之比Kσ来评定。

Kσ=τ′/τ (16-7)

式中 Kσ——持久试样缺口敏感系数;

τ′——缺口试样试验时间(h);

τ——光滑试样试验时间(h)。

若Kτ≤1或Kσ≤1,则说明材料有缺口敏感性;反之,如果Kτ、Kσ都大于1,则材料无缺口敏感性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。