在保持应力比R不变的条件下,手动或自动控制进行降K试验。降K过程的设计应考虑疲劳裂纹扩展增量与降力参数的范围,其最佳值取决于材料、R及试样宽度。推荐三种降K方法:手动逐级降力法、恒力控制的K梯度法、恒K控制的K梯度法。

1.手动逐级降力法

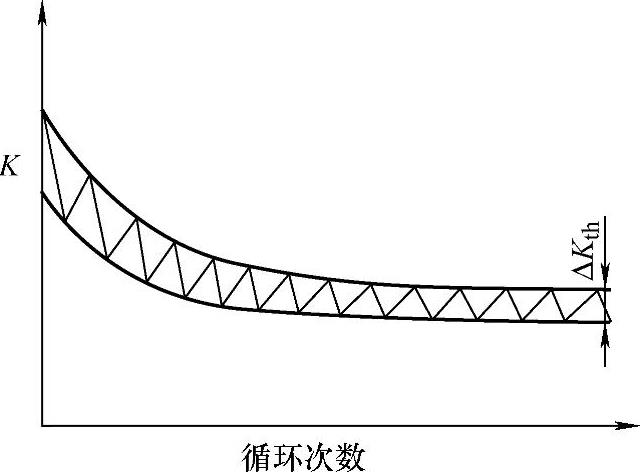

手动逐级降力法示意图如图14-38所示,整个降力过程保持R恒定不变。一般要求降力百分比R1=5%~10%,裂纹扩展增量Δa=0.25~0.5mm。其中R1定义为

式中 Pi-1——前一级载荷的最大力值;

Pi——当前载荷的最大力值。

图14-38 手动逐级降力法示意图

如果载荷下降过快或Δa较小,裂纹尖端将很难穿越前一级高载荷产生的塑性区尺寸ry[ry可按式(14-25)计算],导致da/dN突降,甚至完全停止扩展。反之,如果载荷下降太慢或Δa较大,则裂纹表面容易在潮湿空气中发生氧化,引起氧化物诱发的裂纹闭合效应,使得ΔKth明显增大,而且试验周期也很长。因此,需要合理地选择R1和Δa。其选取原则为:需保证裂尖穿越上一级载荷产生的塑性区尺寸,一般要求每级载荷水平下的Δa至少超过rp的4~6倍。推荐的R1和Δa组合为:R1=10%时,Δa=0.5mm;R1=5%时,Δa=0.25mm。

实际试验中,可根据材料的da/dN-ΔK曲线斜率和经验确定R1和Δa,例如,对da/dN-ΔK曲线较陡的材料,在近门槛值附近(da/dN=1×10-6~1×10-7mm/循环),可选择R1=3%~5%,Δa=0.25~0.35mm。

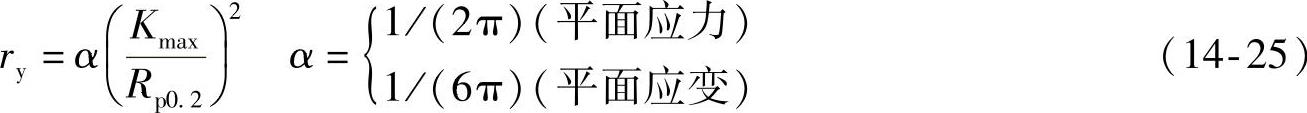

2.恒力控制的K梯度法

类似于手动逐级降力法,恒力控制的K梯度法也是在保持R恒定不变的条件下逐级降载,且每级载荷的最大力值保持恒定,其示意图如图14-39所示。不同之处是恒力控制的K梯度法先由式(14-26)得到ΔK值并进而计算出降载量ΔP,而手动逐级降力法则是根据经验确定ΔP。

(https://www.xing528.com)

(https://www.xing528.com)

式中 ΔK0、a0——降载开始时的初始载荷应力强度因子幅和对应的裂纹长度;

C——规范化K梯度,定义为K随裂纹长度增加而变化的相对变化率。

C的计算式为

C值为正,表示增K;C值为负,表示降K。试验过程中C值始终保持恒定。

图14-39 恒力控制的K梯度法示意图

由式(14-26)可见,适当地选取C值便可达到合理降载的目的。如果C的绝对值太小,降载级数多,试验周期过长(一般应以da/dN=10-7~10-6mm/循环之间有5~10对数据点为宜)。如果C的绝对值太大,降载级数少,不利于消除延滞效应,易于引起门槛值数据反常。标准规定选取C=-0.05~-0.15mm-1。一般对于过载迟滞效应较敏感的材料、R较小或门槛值附近da/dN-ΔK曲线斜率较大的情况,应选择较小的降K速率(即绝对值较小的负向C值);反之,则可选择较大的降K速率(即绝对值较大的负向C值)。确定ΔP后,便可根据手动逐级降力法中裂纹扩展增量Δa与降载百分比R1的关系来选取适当的Δa值。

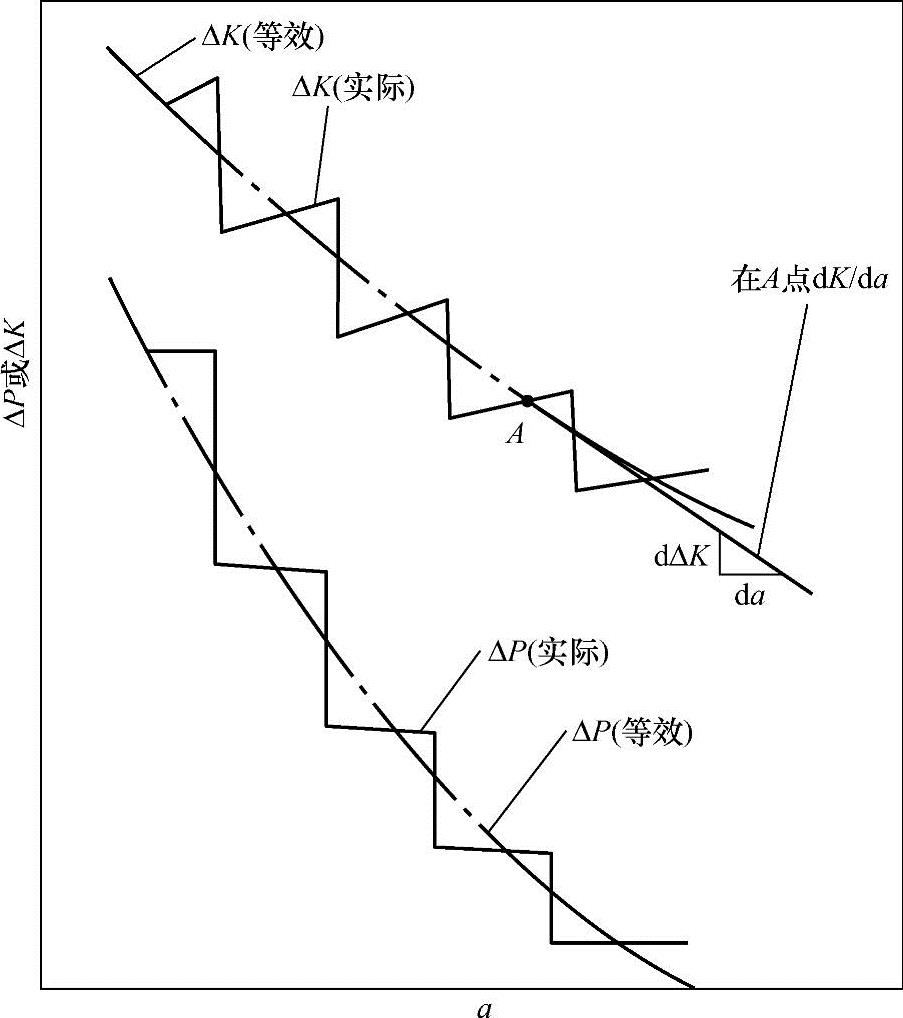

3.恒K控制的K梯度法

恒K控制的K梯度法示意图如图14-40所示。该方法是通过调节每级力值的大小,来保证降载后每级的应力强度因子幅值ΔK恒定。ΔK同样按式(14-26)计算,推荐规范化K梯度C=-0.05~-0.2mm-1。终止裂纹长度以控制K值稳定并达到相应的准确度要求为限。该方法不能通过手动实现降载,只能通过计算机进行自动控制,以期有效地缩短试验调期。同样,裂纹扩展增量Δa和R1的对应关系也按手动逐级降力法选取。

图14-40 恒K控制的K梯度法示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。