众所周知,当交变载荷循环至拉伸加载时,裂纹面处于张开状态,裂纹向前扩展;当交变载荷循环至压缩加载时,裂纹面处于闭合状态时,裂纹停止扩展。然而,研究发现,即使在拉伸载荷下,裂纹面也会闭合。这种在交变载荷拉伸加载的状态下两裂纹面提前接触的现象称之为裂纹闭合现象。由于裂纹面提前闭合,导致裂尖应力强度因子幅ΔK减小(即表观“驱动力”下降),并使得da/dN降低,这种效应称为裂纹闭合效应。裂纹闭合效应的存在能够明显阻滞疲劳裂纹的扩展。

定量描述裂纹闭合效应的关键是得到准确的裂纹张开应力σop(σop既可以通过试验测出,也可利用闭合模型计算获得),然后由式(14-10)计算有效应力强度因子范围ΔKeff(即裂纹扩展有效驱动力),最终得到如式(14-11)所示的da/dN-ΔKeff函数关系。

da/dN=f(ΔKeff,…) (14-11)

研究裂纹闭合效应的关键在于找出裂纹面提前闭合的原因。众多研究者提出了适用于各种不同情况的裂纹闭合机制,其中获得广泛应用的三种闭合机制是:塑性诱发的裂纹闭合、氧化物诱发的裂纹闭合、表面粗糙度诱发的裂纹闭合。下面分别对其介绍。

1.塑性诱发的裂纹闭合

疲劳裂纹在扩展过程中,其所经历的载荷历程使得材料在裂纹尖端发生了不可逆的塑性变形,并在裂纹尖端形成了一个塑性包络区。在该包络区里充斥着残余压应力,当残余压应力足够大时,就会导致裂纹面提前闭合,显然,这种闭合往往是靠近裂纹尖端部分的裂纹面优先闭合的。图14-20所示为采用塑性诱发的裂纹闭合模型处理7475铝合金不同应力比R的疲劳裂纹扩展曲线的对比。

可见,塑性诱发的闭合模型能够消除掉应力比R对da/dN-ΔK曲线的影响,使得不同R的da/dN-ΔK数据曲线归一化为同一条da/dN-ΔKeff数据曲线。事实上,应力比R对da/dN的影响相当于残余应力对其的影响。因此,塑性诱发的裂纹闭合模型能够很好地解释R对da/dN-ΔK曲线的影响。Elber给出的2024-T3铝合金的张开应力强度因子Kop的计算公式为

2.氧化物诱发的裂纹闭合

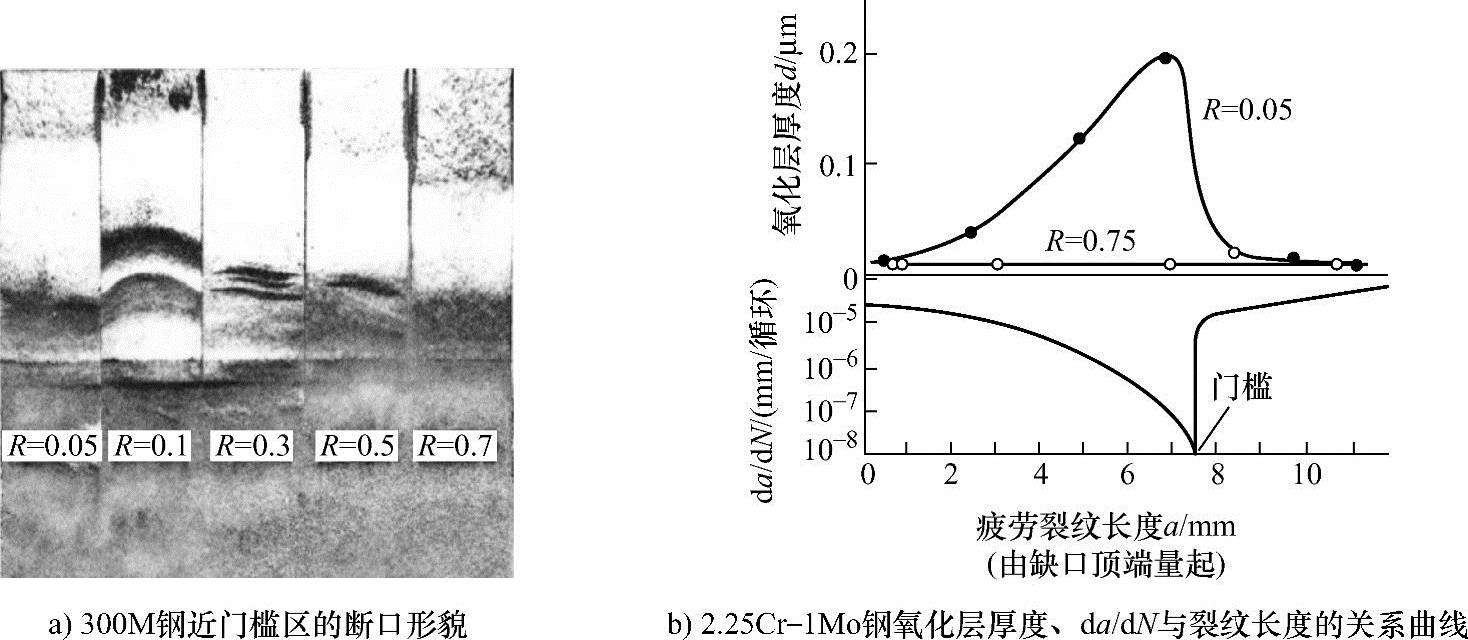

在疲劳裂纹扩展过程中,潮湿空气可以使新形成的裂纹表面氧化,特别是在较低R和较低ΔK的情况下,由于上下裂纹面接触频繁,裂纹面发生反复摩擦,氧化膜表皮破裂后又再次生成,并形成一定厚度的氧化层,从而进一步导致裂纹面提前闭合。这使得裂纹尖端有效驱动力ΔKeff减小,阻滞了裂纹的向前扩展,该过程称之为氧化物诱发的裂纹闭合效应。图14-21所示为结构钢疲劳裂纹扩展的断口形貌及断口表面氧化层厚度与裂纹表征参量的关系曲线。

图14-20 采用塑性诱发的裂纹闭合模型处理7475铝合金不同应力比R的疲劳裂纹扩展曲线的对比(https://www.xing528.com)

图14-21 结构钢疲劳裂纹扩展断口形貌及断口表面氧化层厚度与裂纹表征参量的关系曲线

由图14-21a可见,低R下的疲劳断口污染严重,表面乌暗,生成了较多的腐蚀产物;高R下则相对干净。由图14-21b可见,低R下门槛值附近的氧化层厚度显著增厚,da/dN下降;而在高R下,氧化层厚度始终较薄。一般情况下,在高R的条件下,任何ΔK水平的裂纹面都处于张开状态,裂纹面接触的可能性很小,不易生成较厚的氧化层,因而裂纹闭合很难实现。另一种情况是,在高ΔK下,裂纹扩展很快,此时即便在很低的R下也难以发生大规模氧化,因而微动磨损氧化机制对裂纹闭合的影响是微不足道的。但是,在低R和低ΔK水平下的腐蚀环境下,则极易生成氧化层,并促成裂纹闭合效应的形成。

已有的研究表明,含湿气的环境、高温环境、低R值、低ΔK水平、高循环频率以及低强度和粗晶显微组织可促进氧化物诱发的裂纹闭合效应,因为这些条件对于在断口表面凹凸不平处发生微动磨损和摩擦是有利的。

3.表面粗糙度诱发的裂纹闭合

塑性诱发和氧化物诱发的裂纹闭合机制能够分别解释应力比R和环境对疲劳裂纹扩展性能的影响,但不能解释材料显微组织对da/dN的影响,而表面粗糙度诱发的裂纹闭合机制能够对其做出合理解释。疲劳裂纹扩展过程中,由于裂纹偏折、裂纹扩展路径曲折、断裂面呈高度锯齿形和小平面状,裂纹面凹凸不平,会导致裂纹提前接触,从而使得裂纹扩展发生阻滞,da/dN降低,这种现象称之为表面粗糙度诱发的裂纹闭合效应。与氧化物诱发的裂纹闭合一样,表面粗糙度诱发的裂纹闭合也发生于低R和低ΔK条件下。图14-22所示为TC21钛合金两种微观组织(片状组织的粗晶织构和网篮组织的细晶织构)的疲劳裂纹扩展断口形貌和扩展路径。

图14-22 TC21钛合金两种微观组织的疲劳裂纹扩展断口形貌和扩展路径

由图14-22可见,粗晶粒组织扩展路径曲折,裂纹面凹凸不平、容易提前接触;而细晶粒组织扩展路径平坦,裂纹面平直、不易提前接触。研究表明,除了低R、低ΔK和粗晶粒条件,由晶界、第二相粒子或载荷突变引入的裂纹周期性偏折以及材料所具有的较高的滑移不可逆特性都会形成表面粗糙度诱发的裂纹闭合。

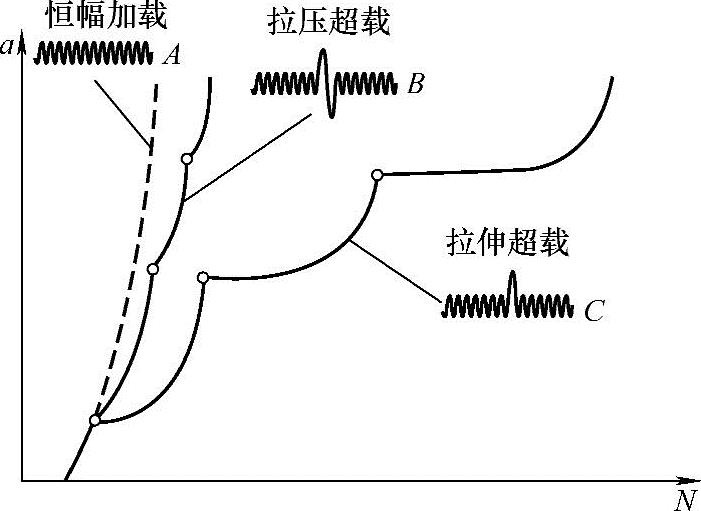

图14-23 超载对构件疲劳裂纹扩展寿命的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。