热力参量的估算包括发动机理论比冲Isp0、理论特征速度 、理论推力系数CF0、燃气温度Tg、绝热指数k和燃气的热物理特性(导热系数λ、黏性系数μ、比热cp等)的估算。

、理论推力系数CF0、燃气温度Tg、绝热指数k和燃气的热物理特性(导热系数λ、黏性系数μ、比热cp等)的估算。

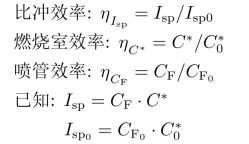

(一)发动机实际比冲Isp、实际特征速度C*和实际推力系数CF的估算

关于发动机热力参量理论值的计算,在固体火箭发动机原理课程中已讲述。在此,只讲述实际比冲Isp、实际特征速度C*和实际推力系数CF的估算问题。为此,特做如下定义;

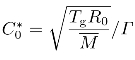

1.实际特征速度C*的估算

为估算出实际特征速度C*,必须求得燃烧室内的各种损失。

燃烧室内的损失包括燃烧室的散热损失、金属燃烧剂燃烧不完全和化学动力学滞后损失、燃烧室内和喷管收敛段的两相流损失(热动力学滞后损失)。其中最后一项损失通常合并在喷管损失内。

燃烧室内的各种损失可采用这三种方法之一求出:经验估算法、理论估算法和试验测定法。

根据现有的同类发动机的大量试验数据来估算的经验估算法是最简便的方法,常用于初步设计阶段。试验测定法是目前最常用的可靠方法,它是利用缩比的小型发动机(弹道评定发动机)进行测定的,多用于发动机的详细设计阶段。目前只有燃烧室的散热损失可以用理论方法计算,且它又是双基推进剂管形药柱发动机燃烧室内的主要损失,因此也只有这类发动机的燃烧室效率可以利用理论估算法来估算。

下面分别讲述双基管形药柱发动机、复合推进剂和改性双基推进剂内燃药柱发动机的燃烧室效率的估算。

(1)双基推进剂管形药柱发动机的燃烧室效率。

对于这类发动机,燃烧室的损失主要是散热损失,并可以利用理论方法算出。燃气对壳体的散热方式有对流热交换和辐射热交换两种。其中,对流热交换是主要的。关于这些热交换系数的计算详见第3章3.5节。单位时间内燃气对燃烧室壁的热交换为:

![]()

式中 α——燃气对室壁的平均热交换系数;

Tg——燃气温度;

Tw——燃烧室内壁面温度;

Sc——燃烧室内壁面表面积。

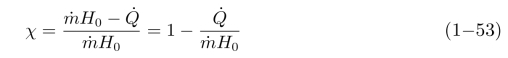

以χ表示考虑了散热损失后的能量损失修正系数,即

式中  ——发动机燃气质量流量;

——发动机燃气质量流量;

H0——燃气的理论热焓,取H0≈Qw(推进剂的理论爆热)。

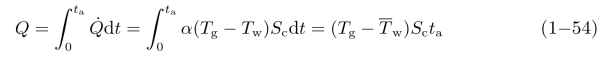

在工作时间内的总热量损失为:

式中 α——平均工作时间内的平均热交换系数;

——工作时间内的平均内壁温度。由于该类发动机的工作时间很短,

——工作时间内的平均内壁温度。由于该类发动机的工作时间很短, ≈T0。

≈T0。

T0为燃烧室初温。

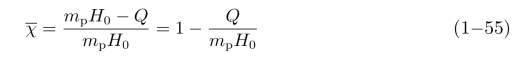

平均能量损失修正系数为:

式中 mp——推进剂的质量。

χ也可以使用下式来估算:

式中 mi——燃烧掉的推进剂的质量;

mp——推进剂总质量;

a——常数,对于多根管形装药,a=0.16,对于单根管形装药,a=0.3;

b——常数,对于多根管形装药,b=2,对于单根管形装药,b=5。

这类发动机试验表明,散热损失为9%~10%,在厚壁发动试验中为16%~18%,初步设计时可取χ=0.9。

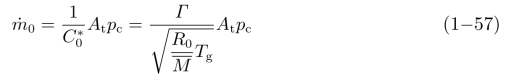

在自由装填的发动机中,由于挡药板的存在和附面层的影响,会使发动机有明显的质量流量损失。由发动机的理论质量流量公式:

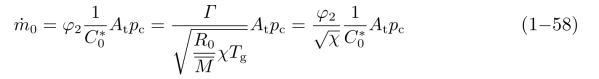

则发动机的实际质量流量为:

故

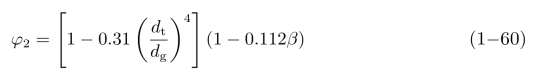

其中,φ2是喷管的流量损失系数,可以按如下公式进行估算:

式中 dt——喷喉直径;

dg——挡药板通气面积的折算直径;

β——喷管的收敛半径。

(2)复合推进剂和改性双基推进剂内燃药柱发动机的燃烧室效率。

对于这类发动机药柱有绝热作用,且燃烧室壳体内壁有绝热层,因此散热损失不大。

由于复合推进剂和改性双基推进剂含有相当数量的金属燃烧剂,这种燃烧剂的燃烧效率在很大程度上决定了这类发动机的燃烧室效率。

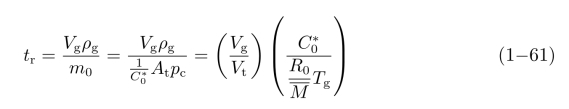

金属燃烧剂的燃烧效率与燃气在燃烧室内的停留时间、燃烧室压强、火焰温度、氧化剂/燃烧剂比值和金属颗粒的尺寸等有关。将燃气在燃烧室内的停留时间tr定义为:

式中 Vg——燃烧室自由容积。

将 代入得:

代入得:

式中, ,称为发动机特征长度。可见燃气在发动机燃烧室内的滞留时间是和发动机的特征长度成正比的。

,称为发动机特征长度。可见燃气在发动机燃烧室内的滞留时间是和发动机的特征长度成正比的。

火焰温度Tf越高,燃烧效率越高,比冲效率也越高。这是因为铝粉表面氧化膜的熔点为2 820 K。火焰温度应远高于上述温度,且火焰温度越高,燃烧效率也越高。燃烧室压强pc越高,燃烧反应加速,同时它使火焰温度增高和金属燃烧剂液滴的尺寸减小,这些因素都使燃烧效率增高,从而使比冲效率增大。

金属燃烧剂在装药燃烧表面上熔化,并被喷射到表面附近燃烧。金属滴的尺寸越小,燃烧越快,燃烧效率越高。而金属滴的尺寸又与推进剂的燃速、工作压强、氧化剂颗粒大小和金属燃烧剂颗粒大小等因素有关。

由以上分析可见,影响金属燃烧剂燃烧效率的因素有许多且很复杂。因此关于燃烧效率还缺乏有效的理论计算方法可资利用,只能依靠试验测定或经验估算。一种在大量现有发动机试验数据的基础上总结得到的经验公式如下:

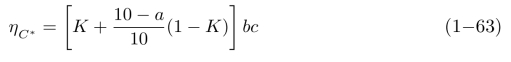

试验中发现,在低燃速、低压和小L*的条件下,金属燃烧剂的燃烧效率是较低的。但通常在发动机设计中已保证将有足够大的L*,因而它一般并不影响发动机的燃烧效率。然而,燃速对燃烧效率的影响却很大,它影响着熔化的金属滴的尺寸及其加热速率。燃速越高,药柱表面燃气排出速度越大,表面上的已熔化的金属液滴被高速燃气喷出表面,并被气化,同时有很快的加热速率,从而使金属的燃烧效率提高。压强的影响也可以通过燃速表现出来,压强越高,燃速越大,燃烧效率越高。于是,燃烧室效率ηC*可表示为与燃速r有关的函数:

式中 K——与燃速有关的常数,不同燃速r下的K值如表1.11所示;

a——金属燃烧剂铝的含量(%);

b——考虑燃烧室壳体散热损失的修正系数;

c——考虑黏结剂影响的修正系数。

表1.11 燃速r与常数K的关系

当铝含量低于10%时,由于铝的凝聚效应降低,铝滴尺寸小,燃烧效率增大,因此在式(1-63)中使用方括号中的第二项进行修正。当铝的含量超过10%后,对于有绝热层的发动机,可以认为无散热损失,取b=1;对于无绝热层的发动机,试验表明有1%左右的散热损失,对于PBAA、PBAN推进剂,取c=1.006;对于CTPB推进剂,c=1.0;对于HTPB推进剂,c=1.003;对于PU推进剂,c=0.992;对于DB推进剂,c=0.998。使用上述公式如果求得ηC*>1,则取ηC*=1。根据所求得ηC*,就可以求得实际特征速度C*。

2.实际推力系数CF的估算

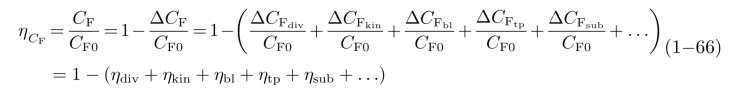

为估算发动机的实际推力系数CF,必须知道喷管内的各种损失。

喷管内的损失包括气流扩张损失、两相流损失(热动力学滞后损失)、化学动力学滞后损失、边界层损失(包括散热损失和摩擦损失)等。除此以外若采用潜入式喷管,还会有潜入损失;若有推力矢量控制装置时,通常会引起轴向推力损失;若喷管轴线与发动机轴线不一致时,也会引起推力损失;若喷管扩张比设计不当,还会出现气流分离损失,以及喷管烧蚀时,会引起膨胀比减小,从而也引起推力损失等。

对于一些小型发动机和各种助推器,多采用能量特性低的双基推进剂和简单的锥形喷管。在这种情况下,喷管的损失可以用简单的方法进行估算:若发动机喷管为扩张角α的锥形喷管,则气流扩张损失系数为

![]()

分别用φ1和φ2表示由于喷管边界层引起的气流速度损失系数和流量损失系数,则通常φ1取0.93,φ2用式(1-60)来计算。对于双基推进剂装药,可忽略两相流引起的损失,短喷管的发动机计算理论比冲按冻结流计算,忽略化学动力学滞后损失。因此其喷管效率可用下式来表示:

![]()

而一般情况下,喷管效率的计算需要考虑两相流、边界层等损失:

式中 ηdiv=ΔCFdiv/CF0——气流的扩张损失;(https://www.xing528.com)

ηkin=ΔCFkin/CF0——化学动力学滞后损失;

ηbl=ΔCFbl/CF0——边界层损失;

ηtp=ΔCFtp/CF0——两相流损失;

ηsub=ΔCFsub/CF0——潜入损失。

下面分别分析上述损失的计算方法:

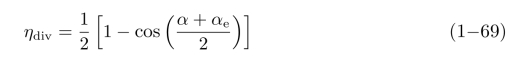

(1)气流扩张损失。

气流扩张损失的表达式为:

![]()

对于锥形喷管,λ按式(1-64)来计算,对于特型喷管可以按如下公式计算:

式中 α——喷管扩张段入口型面的半锥角;

αe——喷管扩张段出口型面处的半锥角。

因此,对于特型喷管

对于锥形喷管

![]()

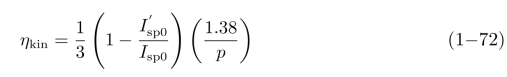

(2)化学动力学滞后损失。

化学动力学滞后损失可以近似地认为是理论平衡流比冲Isp0与理论冻结流比冲 之差与理论平衡流比冲Isp0之比的1/3,亦即

之差与理论平衡流比冲Isp0之比的1/3,亦即

当压强增大时,喷管内的燃气流动更接近平衡流动,故在喷管入口压强大于1.38 MPa情况下,做如下修正:

其中,p的单位是MPa。

(3)边界层损失。

边界层损失包括散热损失和摩擦损失,可以按如下公式进行估算:

式中 p——喷管的入口压强(MPa);

dt——喷喉直径(cm);

t——时间变量(s);

c1,c2——常数。对于常用的喷管,c1=0.002 36,c2=0.060 52;对于薄壁钢喷管,c1=0.003 27,c2=0。

式(1-73)方括号内的指数项表征散热损失随时间的变化。工作初期喷管壁温低,散热损失大。由式(1-73)可见工作初期(t=0)的损失约为后期(t→∞)的3倍。式(1-73)后面的方括号,反映喷管的摩擦损失。随着喷管膨胀比增大,喷管表面积加大,摩擦损失增大,从而使边界层损失增大。然而对于膨胀比εA低于9的喷管边界层损失主要是散热损失,此时括号项值等于1。

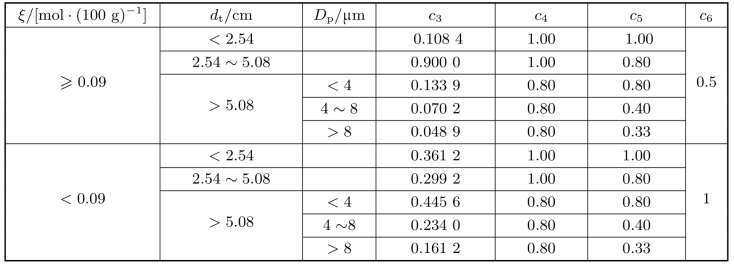

(4)两相流损失。

两相流损失是由于燃气中凝固相的温度滞后和速度滞后引起的损失。采用复合推进剂和改性双基推进剂的发动机,两相流损失是所有损失中最大的。显然,两相流损失与燃气中凝固相的浓度和颗粒大小有关,浓度和颗粒尺寸越大,两相流损失越大。除此以外,还与发动机推力大小有关,推力越大,喷喉直径dt也越大,两相流损失就小。两相流损失可用如下经验公式估算:

式中 p——喷管的入口压强(MPa);

ξ——凝相的摩尔数(mol/100 g);

εA——喷管膨胀比;

dt——喷喉直径(cm);

c3,c4,c5,c6——常数,具体数值如表1.12所示;

Dp——凝相颗粒尺寸(μm)。

凝相颗粒尺寸按如下公式估算:

![]()

式中 p——喷管入口压强(MPa);

Dp——颗粒尺寸(μm);

表1.12 常数c3、c4、c5、c6

L*——发动机特征长度(cm);

dt——喷喉直径(cm)。

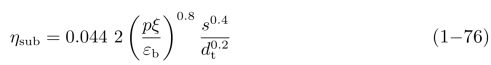

(5)潜入损失。采用潜入式喷管的发动机所产生的喷管潜入损失可按下式计算:

式中 p——喷管入口压强(MPa);

ξ——凝相的摩尔数(mol/kg);

εb——喷管入口面积与喷喉的面积比(收缩比);

s——潜入长度Lsub与发动机内部长度Lc之比;

dt——喷喉直径(cm)。

在求得喷喉的各种损失之后,就可以求得发动机的效率ηCF,进而求得推力系数CF。

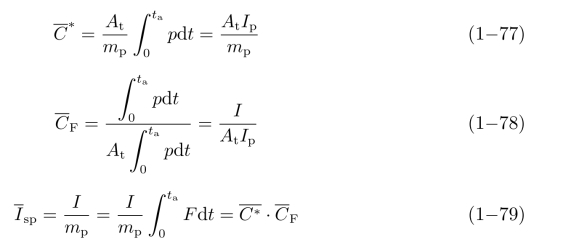

3.实际比冲Isp的估算

燃烧室效率ηC*、喷管效率ηCF求出后,便可以求出比冲效率ηIsp。实际比冲Isp=ηIspIsp0,于是最后得到实际比冲Isp值。

(二)热力参量的试验测定方法

上面所求得的实际比冲、实际特征速度和实际推力系数皆为估算值,是不够精确的。

在发动机初步设计阶段,可以应用这些数据进行装药设计和内弹道性能估算。但在发动机详细设计阶段,不应再根据这些估算值,而应根据其试验测定值来设计和计算。

热力参量的试验测定是在一种缩比发动机(弹道评定发动机)上进行的。

弹道评定发动机应具有如下性能:

(1)压强曲线应平稳,压强波动在±10%以内;

(2)后效冲量小,燃烧时间不小于工作时间的85%,后效压强冲量不大于压强冲量的5%;

(3)侵蚀燃烧效应小,通喉比Ap/At≤6;

(4)燃烧时间短,tb=2~10 s,散热损失和喷管烧蚀小;

(5)工作压强与全尺寸发动机工作压强的偏差在±10%以内;

(6)采用锥形喷管,扩张段半角为15°±0.5°;

(7)膨胀比略低于全尺寸发动机。膨胀比不同造成的差异,可以利用现有公式进行修正;

(8)发动机的特征长度L*应接近于全尺寸发动机,以保证有相近的燃气停留时间tr。

根据实测的压强、推力曲线计算发动机的实际特征速度C*、实际推力系数CF和实际比冲Isp:

式中 Ip——压强冲量。

上述测定值皆为发动机整个工作时间的平均值。

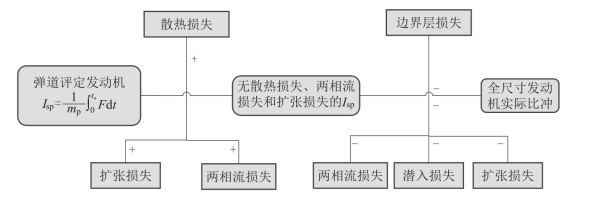

以上得到的是缩比发动机的实际热力参量,还应将它们换算为全尺寸发动机的热力参量。这时,要考虑到两者的差异,进行必要的修正。两者差异较大的是散热损失、两相流损失和扩张损失。这种换算可用图1.18所示的框图表示。

图1.18 比冲换算框图

根据以上讲述的方法可获得发动机在各工作温度下的实际热力参量。已知这些热力参量后,便可以进一步求出发动机的装药量mp、装药燃烧面积S、总燃层厚el和喷喉面积At等设计参量的规定值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。