这里主要介绍物质流成本会计在企业中的实践。日本经济产业省在环境管理会计方法开发项目中实施了在企业中导入物质流成本会计的试点,并尽可能在企业中普及此方法。2002年,日本经济产业省发布的《环境管理会计方法工作簿》中,介绍了日东电工、田边制药、他喜龙、佳能等企业的实施案例。

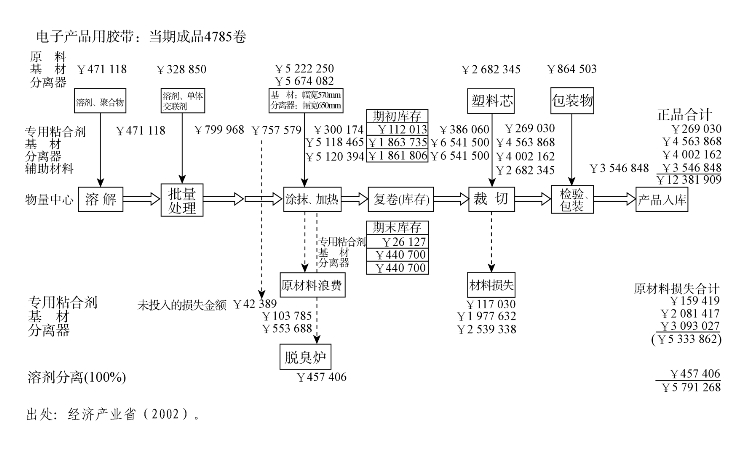

图3-5是日本最初参加物质流成本会计导入试点的企业——日东电工基于物质流成本会计的“数据流程图”(数据已经过掩饰性处理)。日东电工在生产电子产品用胶带的生产过程中导入了物质流成本会计。这一过程,首先是生产黏合剂,然后将其涂抹在基材带上并裁切,由此生产出胶带。

图3-5 日东电工的物质流成本图(仅为原材料成本)

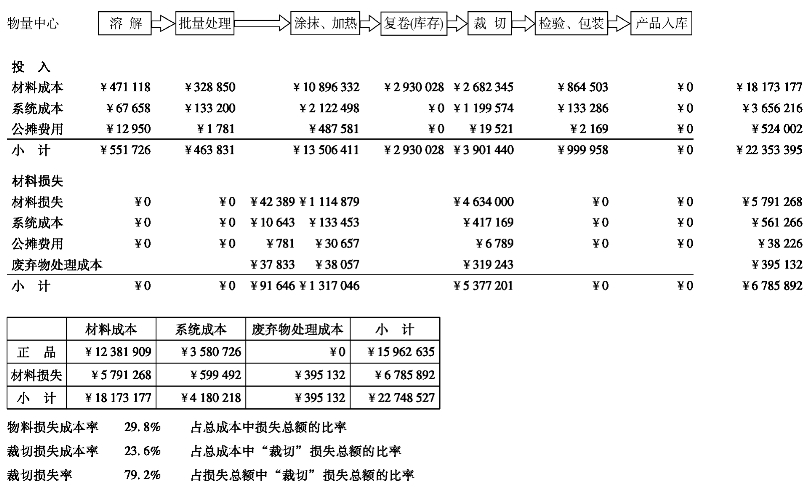

图3-6 日东电工物质流成本矩阵(https://www.xing528.com)

出处:经济产业省(2002)。

图3-5中最中间的流程线表示的就是物量中心,其流程为:溶解——批量处理——涂抹、加热——复卷(库存)——裁切——检验、包装——产品入库。流程线上面的数据表示投入的原材料,下面的数据表示产生的损失。对所投入的原材料物质分别进行管理,如图中左端所示的是材料项目名称(原料、基材、分离器、专用黏合剂、辅助材料等),按照不同材料的合计算出的数据表示在右端。实践中的数据流程图不仅仅反映了金额,也反映了原材料等的物量信息。

本书省略了该项目的系统成本、公摊费用和与废弃物相关的成本数据流量图,但这三种成本在物量中心的合计表上都有所反映,详见与物量中心相对应的“流量成本矩阵”(图3-6)。

从日东电工的“流量成本矩阵”来看,我们可以了解到物量中心中的“裁切”过程是产生损失最多的过程,占损失总量的23.6%,这是为了生产胶带要将两端的一部分切掉而产生的损失。在设备一定的前提下,很容易理解像这样的损失是作为无法管理的对象而发生的。由于导入了物质流成本会计,不仅仅清楚了其数量,还清楚了其金额,也就是说对损失用货币金额来进行评价,这就使怎样进行设备改进投资、将会产生怎样的效果等问题的讨论成为可能,并为讨论提供了信息和数据支持。

当然,日东电工已经看到了在“裁切”这一过程中产生了多大的浪费,但在导入物质流成本会计之前,并不能明确这种损失的经济意义。因此,我们可以进一步理解物质流成本在发现被忽视的经济损失方面所发挥的重要作用。通常,它对损失的经济价值大小的再认识发挥着重要作用,这对于相信改进极限存在并积极推动改进的日本企业来说,显示出了进行新的改进的关键点。这也可以说是物质流成本会计的重要作用之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。