1.取样类型

力学性能试样的取样可分为以下三种类型:

(1)从原材料上直接取样 即从原材料上直接切取样坯,然后加工成标准规定的试样。如型材、棒材、板材、管材和线材等就是根据有关标准,在一定的部位取出一定尺寸的样坯,加工成所需的拉伸、弯曲、冲击、疲劳等标准试样。

(2)从产品(结构或零部件)的一定部位上取样 即从产品(结构或零部件)的一定部位(一般是最薄弱、最危险、最具代表性的部位)上切取样坯,加工成一定尺寸的标准或非标准试样。例如,从涡轮盘上切取拉伸、疲劳、持久蠕变等试样,通过对这些试样进行力学性能试验,并与试验应力分析相配合,评定材料在使用条件下的力学行为,可进一步校正设计计算的正确性;同时在失效分析和安全评估中有重要的作用。

(3)把实物作为样品 即把结构或零部件作为样品,直接进行力学性能试验,以评价零件在使用条件下的抗拉、抗剪和抗疲劳等性能。如铆接件、弹簧、螺栓、接头、耳片、轴承等。

2.取样原则

为保证力学性能试验结果的准确性、可靠性、可比性和可追溯性,力学性能试验取样必须遵循以下原则:

(1)取样部位 由于金属材料在冷热变形加工过程中,变形量不会处处均匀,材料内部的各种缺陷分布和金属组织也不均匀,因此在产品的不同部位取样时,力学性能试验结果必然不同。如大直径的圆钢,其中心部位的抗拉强度就低于其他部位的抗拉强度,槽钢在其腰部不同高度处取样,其拉伸性能也有差异等。

(2)取样方向 金属材料在轧制或锻造时,金属沿主加工变形方向流动,晶粒被拉长并排成行且夹杂也沿主加工变形方向排列,由此造成材料性能的各向异性。例如,纵向试样和横向试样的力学性能可能就会有较大的差异。

(3)取样数量 某些力学性能指标对试验条件和材料本身的特性十分敏感,因此一个试样的试验结果可能不足为信;但取样数量太多,则造成人力、材料和时间的浪费。为了确定最小取样数量,需根据试验类型,产品和材料性能的用途,试验结果的分散性以及经济条件等因素,对具体情况进行具体分析。如拉伸试验,一般每次取三个试样进行试验;但对材料研制阶段和全面性能鉴定、复验和仲裁试验时,所用试样数量就不一样;疲劳试验结果往往比较分散,所需试样就比较多,其数量由所要求的置信度确定。

以上三项由于对材料力学性能试验结果影响较大,故俗称为取样三要素。

(4)样品的代表性 由于取样部位、方向对试验结果有影响,因此必须对取样的部位和方向做统一的规定,这样不同的人或不同的实验室对同一产品所做的力学性能试验结果才可以相互比较。GB/T 2975—1998《钢及钢产品 力学性能试验取样位置及试样制备》对钢和钢产品力学性能试验取样位置包括取样方向做了一般性的规定,此外,不少产品标准和协议也都根据产品的特点明确规定了取样部位和方向。这些标准规定取样部位时,有的是出于该部位能代表产品的平均性能,如大直径的钢材,中心的强度比靠近表面部位低,故把半径的1/2部位规定为取样位置;有的是出于取样方便,如线材,在长度方向上性能无明显差异,就规定在原材料两头取样等。对原材料产品按这些标准规定的位置取样时,就认为其具有代表性。(https://www.xing528.com)

当对实际零部件取样时,一般取其最危险、最薄弱的部位,因为最薄弱、最危险处的力学性能决定了产品的性能。此外,还应考虑试样的受力状态与零部件的受力状态相一致,否则试验就失去了意义。

当对产品的力学性能进行比较时,试样的取样位置和方向相对于晶粒流动方向应保持一致,否则,试验结果之间没有可比性。

3.样坯切取

一般用于切取样坯的方法有冷剪法、火焰切割法、砂轮片切割法、锯切法等,无论采取哪种方法都应遵循以下原则:

1)应在外观及尺寸合格的产品上取样,试料应有足够的尺寸,以保证机加工出最终的试样尺寸和足够的试样数量。

2)取样时,应对样坯或试样标示出不影响其性能的标记,以保证始终能识别出试样的取样位置和方向。

3)取样的方向和位置应按产品标准规定或双方协议执行。

4)切取样坯时,应防止因过热、加工硬化而影响其力学性能与工艺性能。

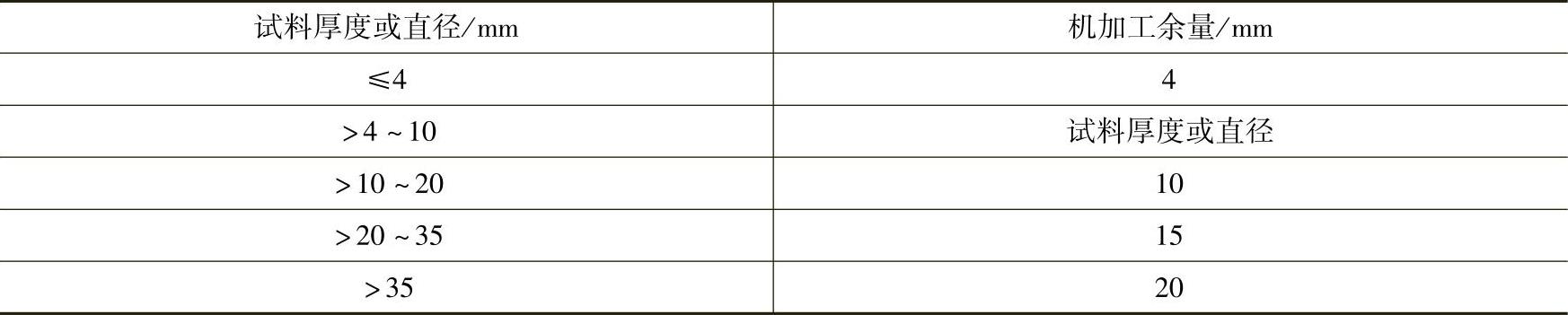

采用火焰切割法取样时,由于材料是在火焰喷嘴下熔化而使样坯从整体中分离出来的,在熔化区附近,会产生一个从熔化到相变点以下的高温区域,这一局部的高温将会引起材料性能的很大变化。因此从样坯切割线至试样边缘必须留有足够的切割余量,以确保机加工时充分去除过热区的材料而不影响试样的性能。其规定的加工余量一般应不小于试料的厚度或直径。同理,采用冷剪法切取样坯时,在冷剪边缘会产生塑性变形,厚度或直径越大,塑性变形的范围也越大。为此,这两种切取方法均应按表1-8留下足够的加工余量。

表1-8 样坯所留加工余量

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。