3种测发模式的特点还可以参考本书5.2节的相关内容,本小节将给出几个实例。

1.俄罗斯“质子号”运载火箭

俄罗斯的航天发射场大都采用水平组装、水平测试和水平整体运输发射方式。以下简要介绍“质子号”运载火箭的测试发射工艺流程。

拜科努尔发射场“质子号”运载火箭技术区的主要设施有水平总装测试厂房,厂房内有装配时采用的专用装配支架和装配对接车。首先把芯一级水平固定在装配支架上,装配支架能带着运载火箭绕轴线旋转。进行捆绑作业时,装配车载着助推器开到芯一级的底下,将助推器固定在芯一级的下面。然后,移开装配车,装配支架带着芯一级按所需要的角度旋转,装配车再把另一个助推器送到芯一级的下面进行固定。依此类推,重复进行6次,完成有6个助推器的第一级全部组装。最后用桥式起重机将组装后的第一级从装配支架上移到起竖车上固定,在起竖车上依次完成二子级和三子级的对接。运载火箭在起竖车上完成水平综合测试。在厂房内,大约用21天时间,完成3枚“质子号”运载火箭的组装。

航天器和上面级在卫星厂房内完成组装和测试,在加注间内加注推进剂,装配整流,然后水平运往“质子号”运载火箭总装厂房与测试好的运载火箭对接。

“质子号”星箭组合体用轨道牵引车水平整体运往发射区,由起竖车起竖呈垂直状态,并固定在发射台上,在发射台上起竖和安装大约需要4 h。由于运载火箭的分离插头集中在一级的尾部,故发射区没有脐带塔,相关准备工作由活动勤务塔来完成,活动勤务塔协助完成箭上各种管线的连接、测试、检查,并加注推进剂,3~5天后发射。整个工作流程如图5.29所示。

图5.29 “质子号”运载火箭测试发射工艺流程

(a)水平整体组装;(b)水平整体运输;(c)水平整体起竖;(d)垂直发射

2.美国肯尼迪航天中心39号发射场

美国肯尼迪航天中心的39号发射场曾经用于“土星五号”运载火箭和航天飞机的发射,是迄今世界上最大、最具特色的航天发射场,它改变了过去传统的固定发射方式,采用了活动发射方式,即取消了水平测试,把整个航天器垂直总装、测试和发射前的准备工作集中在一个巨型厂房内进行。仅于发射前两周,甚至更短的时间才将发射台-脐带塔(保持测试连接状态)一起运往航天发射场。在航天发射场只进行推进剂加注和必要的射前检测,从而在较短的时间内实施发射。

各级火箭被送至39号发射场的码头或机场,然后送往飞行器总装厂房,在厂房的低跨间完成单级测试,之后通过运输轨道送往高跨间,并在活动发射平台上进行对接、总装、综合测试等工作,此后运输车将活动发射平台和测试好的运载火箭和航天器一并送往发射场区。在活动发射平台停放好后,运输车回到勤务塔停放场,将活动勤务塔送至活动发射平台,进行发射前的测试、推进剂加注,并安装火工品。临近发射前将活动勤务塔撤回停放场,发射后再用运输车将活动发射平台送回飞行器总装厂房。其具体流程如图5.30所示。

图5.30 美国肯尼迪航天中心39号发射场航天飞机测试发射工艺流程

这一模式改变了在发射区起竖的习惯,在技术区内就将运载火箭和航天器起竖对接成垂直状态,竖立在活动发射平台上,利用厂房内的良好保障条件进行垂直状态下的整体测试等准备工作。之后,将完成技术准备的运载火箭和航天器垂直整体转运到发射工位。

由于运载火箭、航天器及其与活动发射平台之间的相对连接关系不变,测试检查状态也就不变,因而避免了状态变化可能带来的故障以及不必要的重复检查,在发射工位上的测试检查时间可大大缩短,同时可以简化发射工位的设施,提高发射的可靠性和安全性。但这种模式需要建造高大的垂直总装测试厂房和结构复杂的活动发射平台,以及巨型履带式公路运输车等,对技术区、转运道路和车辆等有较高的要求。

3.欧洲航天局“阿里安5”运载火箭

欧洲航天局的“阿里安5”运载火箭在航天发射场的测试发射工艺流程称为“垂直整体运输测试发射模式”。“阿里安5”运载火箭由上、下两大部分组成。下面部分是下面级(H140),由液氧、液氢芯级和2个固体助推火箭组成,适用于任何发射任务;上面部分(上面级)与任务直接相关,可以是可储存双组元推进系统(L5),也可以是低温上面级(H10)。上面级之上安装仪器舱、有效载荷和整流罩。

在建造“阿里安5”运载火箭发射场时,欧洲航天局提出的总目标是以最少的设备条件,实现每年发射10枚“阿里安5”运载火箭,将投资降到最低,同时降低操作和维护费用。因此,该发射场要求具有以下特点:

(1)发射场可同时进行垂直火箭的组装、机械和电气测试与固体助推器的准备工作,极大地节省了“阿里安5”运载火箭装配组合的时间。

(2)在运载火箭运到之前就装配好有效载荷,并将其连接到地面系统上。联合操作只限于有效载荷与运载火箭的连接安装、电气试验、可贮存推进剂的加注、计时和发射。

(3)由于采用了固定在活动发射平台上的脐带塔,因此不必将各种管线接头断开和重接,从操作开始到操作结束,各种管线一直与运载火箭保持连接。之所以能够进行这种改变,是因为“阿里安5”运载火箭的上部比“阿里安4”运载火箭简单,大部分管线的连接可以直接在活动发射平台和运载火箭的下部进行。(https://www.xing528.com)

(4)由于发射区功能单一化,一个简易发射台只用来加注低温推进剂及实施发射,即所需的投资和维护费用较少。设计简易发射台所冒的风险最小,因此大大降低了事故发生的可能性,即便发生事故,恢复使用的时间也最短。在第二发射场采用的可为操作人员在不同高度上靠近运载火箭提供通道、保护其不受天气影响的勤务塔,在第三发射场中已被位于发射台基座安全距离以外的固定总装测试厂房取代。在最后发射倒计时(约发射前8 h)时,才把安装在活动发射平台上的火箭从总装测试厂房拉出,运至发射位置。

(5)远距离监控地面供电、空调、火灾报警等系统的计算机工程管理检测系统,与负责遥控运载火箭加注、增压、箭上电气系统及发射前倒计时程序的发射操作测试系统分开设置,提高了系统操作控制的安全性。

“阿里安”第三发射场(ELA-3)由准备区和发射区组成。准备区主要包括助推器组装厂房、运载火箭组装厂房、有效载荷厂房和发射控制中心等。发射区在准备区以北大约1 800 m处。

“阿里安5”运载火箭在“阿里安”第三发射场的测试发射工艺流程如图5.31所示,其主要特点如下:

图5.31 “阿里安5”运载火箭在“阿里安”第三发射场的测试发射工艺流程

(1)在助推器组装厂房内进行固体助推器的准备和检测工作。固体助推器被分成60~80 t的节段来运输。这些节段用专门建造的水陆两用驳船从欧洲运来,在“阿里安”第三发射场的卸载厅内卸下。进入助推器组装厂房后,将各节段进行起竖、检查,并装上附件。使用时,放入中间库等待组装成完整的固体助推器,也设有长期存放这些固体助推器节段的设施。固体助推器各节段的全部准备检查工作都在专用的工作室内进行。各节段的垂直组装是在专用大厅的活动架上进行的。固体助推器完全组装好以后就可以运到运载火箭组装厂房,以便组合到装有“H140”的发射台上。

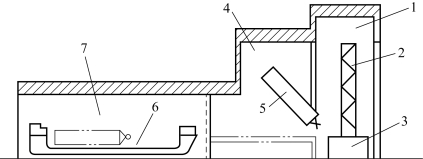

(2)在运载火箭组装厂房内完成运载火箭芯级和上面级的组装和测试。芯级火箭(“H140”+“L5”+运载火箭仪器舱,或“H140”+“H10”+运载火箭仪器舱)的准备及测试工作在专门的运载火箭组装厂房内进行。运载火箭组装厂房剖面示意如图5.32所示。

图5.32 运载火箭组装厂房剖面示意

1—装配检查区;2—脐带塔下部;3—活动发射平台;4—起竖区;5—运载火箭;6—运输设备;7—卸载区

(3)芯级通过测试后,捆绑上两个组装测试完成的固体助推器。

(4)运载火箭由运载火箭组装厂房运至有效载荷厂房(图5.33),操作需8天时间,具体操作包括:安装有下部组合体(呈发射状态)的活动发射台自运载火箭组装厂房进入有效载荷厂房,把有效载荷安装到封闭区有效载荷支架上,装配整流罩,把有效载荷下面部分和运载火箭的上面部分对接;进行有效载荷、上面级、固体助推器和芯级测试,上面级加注。

图5.33 有效载荷厂房示意

1—卫星;2—垂直气闸;3—半罩;4—储存洁净室;5—有效载荷厂房上部洁净室;6—脐带塔上部;7—运载火箭;8—有效载荷厂房下部;9—脐带塔下部;10—活动发射平台

(5)射前8 h将活动发射平台、脐带塔与航天器保持测试连接状态,一起运往发射区。

(6)运载火箭在发射区加注与点火发射。

有效载荷厂房与“阿里安”第二发射场的流程相比,其主要变化是代替了活动塔及其对运载火箭和有效载荷的对接进行最后测试的功能。总装和测试好后,将安装在活动发射平台上、与脐带塔保持连接状态的运载火箭,通过双轨铁路呈整体垂直状态运往发射区。

在“阿里安”第三发射场的测试发射工艺流程中,整个飞行器的垂直总装、测试等射前准备工作集中在一个专门的大型厂房里进行,测试工作一次完成,避免重复。发射前8 h将活动发射平台、脐带塔与飞行器保持测试连接状态,一起运往发射区,从而大大缩短了运载火箭及有效载荷在发射区停留的时间。这样不仅可以简化发射区的设施,缩短在发射区的占位时间,同时因为在有效载荷厂房内的总装测试、防雷、空调、净化等各种条件都比发射区好,从而可以减少各种灾害事故的影响,保证发射的安全可靠。

“阿里安”第三发射场的垂直总装程度比较高,它在准备区把运载火箭、助推火箭、航天器垂直装配在带有脐带塔的活动发射平台上。在发射区只有一个固定塔架,没有其他大型设施。但它的垂直总装厂房规模较小,功能单一,有助推器组装厂房、运载火箭组装厂房、有效载荷厂房3个垂直装配厂房,依次完成3部分的垂直装配,因此比起美国肯尼迪航天中心的垂直总装测试厂房要简单得多。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。