1)必要性

航空发动机被誉为现代工业“皇冠上的明珠”,代表一个国家的工业技术发展水平,尤其在民用航空发动机领域,长期被美、英、法等少数国家垄断。我国已将研制国产大型客机配套的商用大涵道比涡扇发动机作为国家战略性任务。

航空发动机制造代表了高端智能制造的最高水平,但我国航空发动机制造技术却远落后发达国家。通过项目的开展,构建商用航空发动机总装智能装配新模式,形成航空智能制造工程环境、流程和工业软件体系,掌握智能制造建设方法,建立航空发动机智能装配体系和标准,用智能技术解决整机装配中低压涡轮安装难题,整体提高商用航空发动机的装配水平。

2)研究目标

以商用航空发动机整机装配中低压涡轮的安装为实施对象,通过构建管控一体化平台、设计制造一体化云平台、智能装配平台、敏捷运行支持平台、工业信息安全系统,初步形成商用航空发动机大数据和知识工程,建立商用航空发动机智能装配工程环境、体系、标准,实现航空发动机低压涡轮的智能安装,提升装配的一致性、稳定性,探索一条全新的航空发动机智能制造新模式,达到产品研制周期缩短20%、生产效率提高20%、运营成本降低30%、产品不良品率降低10%、能源利用率提高4%的目标,提升商用航空发动机装配水平。

3)研究内容

以商用航空发动机整机装配中低压涡轮安装为实施载体,依据适航要求和航空发动机研制特点,以智能制造、业务并行、协同互动为出发点,应用先进的信息化技术、智能机器人技术、智能感知与决策技术、先进制造技术、高可信网络技术等,研制智能装配机器人,搭建异构DNC网络制造环境,构建商用航空发动机协同平台、敏捷制造平台,初步建立商用航空发动机智能装配物联网,完成商用航空发动机专业数据库的初步建设,并开展数据挖掘,形成商用航空发动机大数据和知识工程,实现基于专业大数据和知识工程的产品设计、智能装配、本位检测,装配动态排产,资源的动态调控,以及制造过程的智能管控,打造商用航空发动机总装智能装配新模式,构建全新的商用航空发动机智能装配环境、流程、标准。其中,协同平台建设包括:设计制造一体化云平台、管控一体化平台、工业信息安全系统;敏捷制造平台建设包括:智能装配平台、敏捷运行支持平台。

4)关键技术

(1)低压涡轮智能安装。

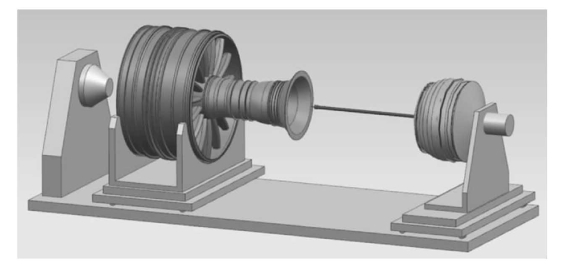

航空发动机低压涡轮具有装配质量大、装配行程长、装配精度高、安装过程可视性差等特点。传统装配采用人工+吊车的装配方法,不能获取装配过程数据,有效控制装配姿态,装配件易发生碰撞造成损伤。应用智能机器人技术、柔性工装技术、智能传感器技术、实时控制技术,开发激光视觉测量系统、激光测距系统和力感知系统、数字化测量系统、柔性调姿机构、检测传感器装置、运动控制系统和数据处理软件,研制专用智能装配机器人、柔性工装,具备整机装配中低压涡轮安装的高精度导航与定位、六自由度空间姿态精确调整、智能感知与决策、智能控制等功能,通过传感器融合技术准确测量低压涡轮和风扇单元体核心机相对姿态,并作为控制参数反馈给智能装配机器人的智能控制系统,对低压涡轮和风扇单元体核心机相对姿态进行实时分析控制,实现商用航空发动机低压涡轮安装过程的自动上料、智能装配与检测以及远程监控,装配过程的可视化,满足低压涡轮的无磕碰、平滑智能安装需求。图6-41为大部件智能装配平台结构示意图。

图6-41 大部件智能装配平台结构示意图

(2)基于MBD的商用航空发动机装配工艺设计。(https://www.xing528.com)

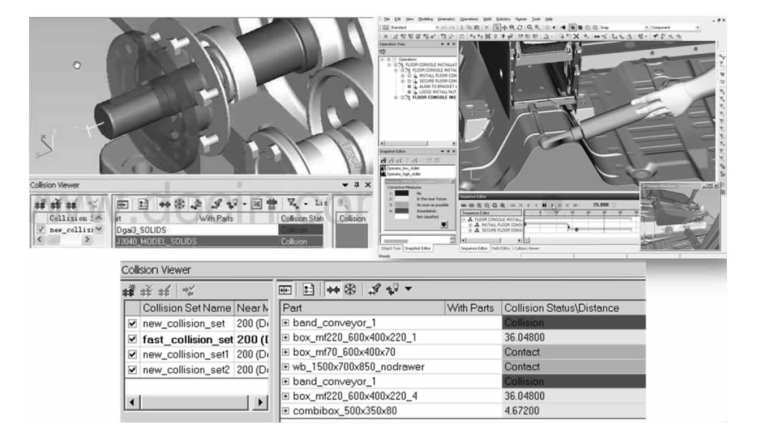

目前,航空发动机装配工艺设计主要依靠技术人员经验,装配工艺设计过程中需要查阅大量图纸文件,装配可行性分析深度不足,装配精度采用传统的尺寸链分析,缺少装配可达性分析,装配生产线效率分析也依靠人工经验和传统的经验公式。装配工艺设计周期长,效率低,质量受限,且工艺主要采用二维表达方式,表达信息有限,经常出现理解偏差。通过构建设计制造一体化平台,实现基于MBD的三维装配工艺设计和仿真,提升装配工艺设计效率和准确性,直观表达装配工艺内容。图6-42为装配工艺仿真示意图。

图6-42 装配工艺仿真示意图

(3)基于RFID技术的智能物配。

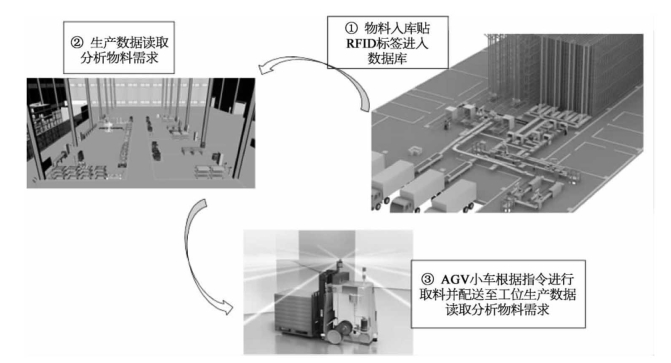

通过建设库房管理系统、基于RFID技术的物料智能跟踪管理系统、自动运输车系统,制定适用于RFID技术的物料编码规则,构建装配智能配送系统,实现对装配用物料的在线、可视化的管理。采用AGV运输车、激光导航,具备行走路线规划、取放货站点规划、机器人交叉路口等待和避让、自行进行充电以及机器人位置跟踪等功能,实现物料的自动配送。通过RFID技术,实现装配现场的智能标识,建立动态的感知信息获取、聚集、融合和面向装配的可视化规划与监控机制,实现敏捷的装配规划与计划调整。图6-43为物料智能配送系统示意图。

(4)基于分布式网络控制的敏捷制造支持平台。

通过采购3D打印设备,构建3D打印制造环境,应用增材制造技术,开展基于模型的智能制造,实现复杂结构零部件快速验证,复杂结构工装和模拟件快速制造,满足装配需求。

图6-43 物料智能配送系统示意图

同时,构建DNC/MDC网络化制造系统,应用数控技术、通讯技术、计算机技术和网络技术等先进技术,构建工业以太网,把设备与上层控制计算机集成起来,实现制造设备的集中控制管理以及制造设备之间、制造设备与上层计算机之间的信息交换,达到制造数据的准确采集和上传下达,实现制造的动态管控,满足复杂结构零部件快速验证,工装、模拟件快速制造的需求。

5)预期效果

①建立协同设计、制造和服务云平台;开发智能制造运行系统;建立智能部/总装生产线、智能物流配送系统等。建立具有行业及企业特点的基础数据库、实现工业控制系统(industry control system, ICS)与管理平台的有效集成。

②实现供应链面向以客户为中心的能力协同优化及智能感知和决策、生产系统能力仿真、车间/生产线动态排产与调度、自适应加工与装配、基于模型的检测、物流的智能配送。形成航空智能制造工程环境的方法、流程和工业软件体系;设计全面采用数字技术。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。