1)必要性

航空燃气涡轮发动机的主要难点和关键技术集中在高压系统,核心机作为高压系统的集成,自成一体,它包括了发动机系统中温度最高、压力最大、转速最高的组件和系统(压气机、燃烧室、高压涡轮、传动等),其好坏直接决定了发动机总体气动和结构性能指标,发动机研制的进度、成本,以及发动机的耐久性水平。随着航空发动机技术的不断发展,发动机研制难度不断提高,研制周期逐渐加长,研制程序也相应更为复杂。20世纪90年代的战斗机发动机从概念研究到定型要经历25年以上,如果在飞机研制的同时开始发动机的研制,发动机的研制进度必然满足不了飞机的要求;但是,通过开展核心机研制,可以比较好地解决这一矛盾。因为核心机可以在不针对具体型号的前提下提前研制,有足够的时间进行调试、修改和结构完整性的考验。这样既降低了技术风险,又解决了核心机的可靠性、耐久性等问题。当新的飞机设计要求定下来之后,根据其技术要求,派生的新发动机研制周期就大大缩短。国外的经验表明:在一台成熟的核心机基础上派生新机,周期只要3~5年,经费也只有研制全新发动机的40%左右。基于成熟、先进核心机的产品系列化是航空发动机发展的重要途径,一款成熟的核心机可以衍生出满足不同需求的航空发动机型号,可以同时达到减少发动机研制成本、缩短研制周期的目的。这对于面临激烈市场竞争的商用航空发动机尤为突出,也是高性能商用航空发动机研制和获得市场份额的重要保障。核心机装配是核心机制造过程中的最后环节,也是最为重要的制造环节之一,装配的质量和效率对核心机的质量、性能和生产效率有着极为重要的影响。核心机装配技术本身是一项技术难度大、涉及学科领域多的综合性集成技术,各大发动机OEM都将核心机装配技术列为核心商业机密,是在日益激烈的国际商用航空工业竞争环境中占得一席之地所必须抢占的技术制高点之一。

2)研究目标

突破高压压气机转子堆叠优化技术、螺母高精度自动拧紧技术等自动化装配技术,推进装配过程质量在线控制,构建以核心机装配单元为核心,以智能物流仓储、制造执行、实时数据中心等高度协同的核心机装配智能制造集成平台为基础的全新商用航空发动机智能装配环境、流程和标准,实现具备高质量、按计划、成本受控的大涵道比商用航空发动机核心机装配智能/数字化车间应用示范。

3)研究内容

(1)核心机装配单元仿真与分析。

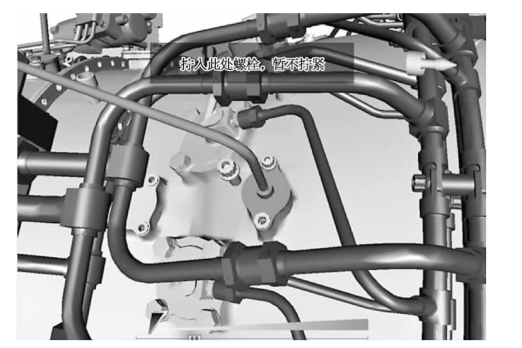

利用仿真与分析系统对项目实施现场内所有的设备、工装、物料、人员等元素进行精确的数字化建模及渲染,真实展现现场布局规划的3D效果,利用虚拟仿真技术对装配现场从规划、建设到运行的不同环节进行模拟、分析、评估、验证和优化,并力图呈现核心机智能装配现场的真实状态,及时发现可能存在的规划问题。主要包括车间三维布局仿真、三维作业指导书、现场物流分析和优化、车间性能仿真分析和核心机数字化装配仿真。系统的整体实施方案如图6-37所示;图6-38为三维装备指导界面示意图。

图6-37 核心及装配单元与仿真分析

图6-38 三维装配指导界面示意图

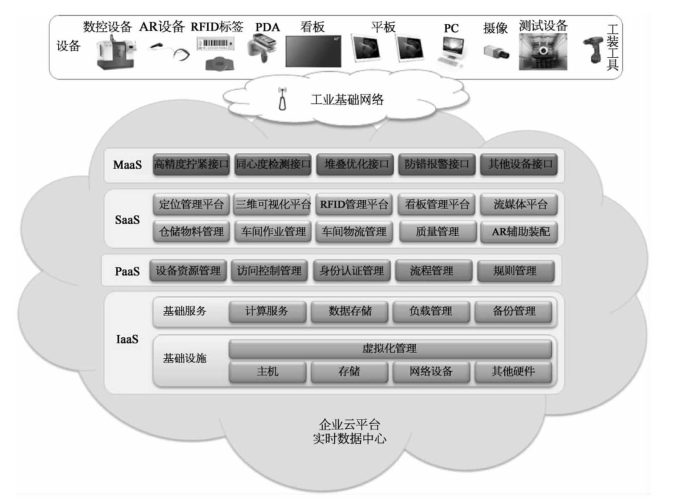

(2)核心机装配智能制造集成平台。

在数字化装配工艺设计系统、装配执行系统基础功能、设备管理系统、仓储管理系统等功能的基础上,开展实时数据中心、工业基础网络、车间物流可视化管理系统、仓储管理系统、制造资源实时数据采集系统、AR辅助复杂装配系统,与现有信息化功能模块有效集成,实现与核心机智能装配设备的互联互通。图6-39为制造集成平台业务示意图。

图6-39 制造集成平台业务示意图

(3)核心机装配单元。

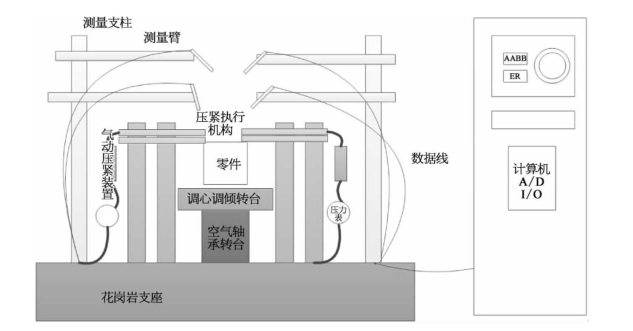

通过对航空发动机装配技术进行分解,梳理出航空发动机装配的共性活动,着力开展锁螺母及大限力螺母拧紧限力技术、机匣同心度评价技术、高压压气机转子堆叠优化装配技术、装配过程多余物控制技术四项关键技术。图6-40为自动堆叠优化装配平台示意图。(https://www.xing528.com)

图6-40 自动堆叠优化装配平台示意图

4)关键技术

①基于模型的装配线仿真优化技术:通过基于模型的装配线仿真技术,可实现基于产品模型在数字化、可视化的环境中的车间装配线仿真。

②基于模型的三维作业指导书:依据产品数字模型优化配置装配工艺资源,实现工艺仿真等电子文件的编制与发布。

③基于实时数据中心的分布式工业云平台:通过实时数据中心的建设为核心机数字化装配提供机房、设备、网络等基础设施支撑,实现对工业网络覆盖下的各信息系统的数据实时存储,实现各应用系统的集中管理。

④基于RFID的物料智能识别与跟踪技术:在仓库/生产现场各主要通道、门口、工位设置RFID阅读器,实现高效的物流仓储管理以及装配过程中物料的智能识别与跟踪。

⑤螺母高精度自动装配技术:通过开发螺母高精度自动拧紧装备、螺母拧紧顺序控制系统,实现自锁螺母实时测量扭矩,在线监控螺纹异常损伤。

⑥高压压气机转子自动堆叠优化技术:通过开发高压压气机转子自动堆叠优化分析系统、自动预压紧系统等,实现转子堆叠优化装配。

⑦装配过程多余物控制技术:通过开发装配过程标记及自动称重/视觉扫描系统、自动防错报警工位,实现关键装配过程中工装、工具的行迹追踪及自动防错报警。

5)预期效果

项目的实施对于我国商用航空发动机产业及其他相关产业实现转型升级并带动相关创新能力的建设有着重要的意义,具体体现在以下几方面:

①提高商用航空发动机核心机装配质量、降低装配出错率;

②找出影响核心机性能的装配影响因素;

③确保核心机科研装配周期受控;

④为批产阶段实现产品优质交付奠定基础;

⑤作为智能制造试点示范,向相关行业推广。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。