1)必要性

国外先进企业基于数字化设计制造集成技术实现了研制模式的变革,国内也在积极探索数字化设计制造集成技术的应用,尤其是近几年国内航空企业在新型飞机研制过程中大量采用数字化设计制造集成技术,取得了令人瞩目的成绩。但从总体上看,数字化设计制造集成技术目前在国内仍未在诸如飞机、发动机等复杂航空产品装备设计、制造到交付全过程得以实现,还没有带来航空复杂产品装备研制模式的深刻变革。民用飞机是典型的复杂产品系统。随着对飞机安全性、经济性、环保性和舒适性要求的进一步提高,飞机功能日趋复杂、系统间信息交换量逐渐增大,进一步增加了飞机的设计难度。在此背景下,传统基于文件的系统工程方法已经越来越不能满足复杂系统设计开发的使用需求。为此,如何确保民用飞机项目研制、适航取证、市场、运营的全面成功,已成为全世界航空企业亟需解决的共同难题。在此背景下,需求工程(requirements-based engineering, RBE)作为一种全新的技术,在工业与学术领域备受重视,目前在各种复杂产品系统的设计开发过程中得到广泛应用,国内外航空企业已经成功将该方法应用于飞机及其相关系统的研制工作。与国外先进水平、与智能装配要求的自动化和信息化高度融合、以智能化为特征的技术能力要求相比,差距还很大。特别是对于航空制造业,由于生产过程相对复杂,智能制造难度较大,目前缺乏典型的成功案例。因此,必须要面向商用飞机的研制、批量化生产,构建覆盖需求工程、联合建模和仿真、快速原型设计、设计制造一体化的广义协同开发云平台,形成完备的商用飞机研发体系。

2)研究目标

本项目围绕C919飞机设计制造一体化智能制造体系开展关键技术及应用研究,探索适合民机制造规律的智能制造实现途径。项目主要内容包括:基于模型的需求工程、基于模型的集成产品研发、数字样机的深度应用、民机构型管理优化、基于模型的产品数据架构及规范、基于模型的设计制造一体化应用以及基于模型的协同研发数据链设计及优化等;突破以客户为中心的需求协同优化模式、基于数字样机的深度协同,建立网络化协同设计制造云平台,形成民机智能制造工程环境的方法、流程和软件体系,并建成我国民用飞机协同研制智能化制造试点示范基地。通过本项目的实施,将提升民机制造企业设计、制造一体化水平,缩短产品研制周期,提高生产效率,降低运营成本和产品不良品率。

3)研究内容

当前,新型飞机的研制由跟踪仿制向自主创新转变,但新装备快速交付客户的能力尚显不足,质量问题和配套瓶颈成为严重制约飞机发展的短板,需要对现有数字化设计制造体系进一步优化,飞机公司以民用飞机项目为背景,以创新体系完备性和整体水平能力的提升为核心,依托现有的软硬件资源和一体化应用体系,引入基于模型的系统工程和先进工程环境的建设理念,构建新型协同开发平台,面向研发中心、供应商、专业化生产单元提供服务,有效地优化各种制造资源和制造能力,实现飞机工程、制造、客服的协同工作。

基于模型的工程通过引进系统工程理论和MBSE方法,支持飞机创新驱动的正向设计模式;开展基于模型的需求工程的研究,实现顶层系统需求向研发下游(机械、电子以及软件等)科学分解与验证确认;开展航空复杂系统多物理场统一联合建模与联合仿真的研究,降低基于多物理场的仿真复杂度,提升需求的准确性和全面性提供有效技术路线;开展多物理场仿真验证确认的、基于特征的飞机集成研发技术的研究,为流程驱动的研发快速迭代、工程协同、综合集成的系统工程化应用提供技术积累与指导。

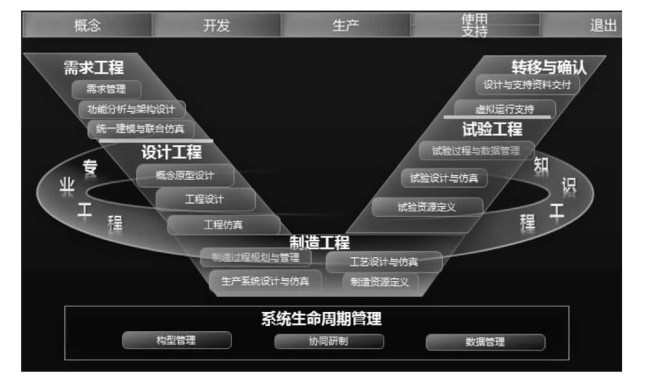

在设计制造方面,打破传统的设计工艺分离、严重依赖数据发放的设计制造模式,转变为工程设计过程与工艺设计过程高度融合的设计制造并行协同模式,以缩短研制周期,提高飞机质量,降低生产过程中的返工率和废品率。图6-30所示为V字形产品研制流程。

图6-30 V字形产品研制流程

(1)基于全三维模型的设计制造一体化。

构建设计制造并行一体化的系统环境,取消设计数据预发放/正式发放、向制造端EBOM接收、数据二次分发等冗余环节。建立基于模块的成熟度管理机制,明确定义各成熟度阶段的业务含义及业务流程,并通过基于单一上下文的设计工艺协调,及时解决后续装配、制造过程中的问题,实现真正的设计工艺/工装高度并行。

提供面向全生命周期的模块化定义,坚持一切业务以模块为基础的原则,实现基于模块的设计、制造、客服等一体化的构型管理,保证设计与后续各阶段的统一的接口界面和沟通基础,确保面向飞机全生命周期的构型信息的一致性、完整性和准确性。

(2)商飞民机智能制造集成平台。

①智能化协同供应链管理。智能化物料、工具仓储规划及使用管理。结合装配现场物料及工具的特点,从实效性、环境参数等角度建立智能化仓储模型,并以此为依据,规划各零部件的仓储位置、状态监控、出入库管理方法、时效预警等功能,从而实现仓储流程的透明化、智能化管理;通过RFID读写,实现工具使用过程中的核查与记录,确保所使用的生产、检测工具处于受控状态。

②基于感知与实时分析的制造执行系统。智能化生产运作与现场管理系统。通过分析各装配工序中的相互关系与所需资源,并与企业资源管理、供应商管理、产品数据管理等外部系统信息集成,实时获取资源动态并优化各工序的实施顺序,从而达到合理化安排工序的目的。

可视化的故障快速诊断与维护:通过构建基于工业以太网和现场总线的网络化数字控制系统,建立虚拟数字化工厂,在获取智能设备关键信息的基础上,研究面向故障与效率的数据关联分析、设备实时动态故障预警、基于虚拟工厂的可视化故障快速定位、故障快速隔离与控制策略优化、基于数据预测的战略备件与智能维修等技术,为建立企业设备诊断与健康维护系统奠定基础。

(3)商飞民机智能云服务集成平台。(https://www.xing528.com)

①民机智能云服务模式与规范。从资源、服务、管理等角度研究建立智能云服务相关标准规范,主要内容包括:制造资源统一描述和功能抽象、制造资源云端适配接入、制造资源和制造能力服务化封装、服务注册发布与管理、服务匹配与资源选择、云服务模式下业务协同等技术规范以及资源接入管理、服务资源管理、服务可信管理、制造服务交易规范等管理规范。

②大数据处理技术。研究云制造服务环境下大数据的组织框架和结构,建立逻辑大数据映射规则,将现有信息系统(ERP、 PLM、 MES等)、制造物联网和质量管理系统等的关键数据集成为逻辑单一数据源。开发面向商用飞机装配的云存储与服务平台,在云端实现自动化装配生产线的智能运行管控、零部件供应链的生产管控、生产工具的监控与管理和仓储智能化管理,提供装配过程三维可视化等云端服务。

4)应用效果

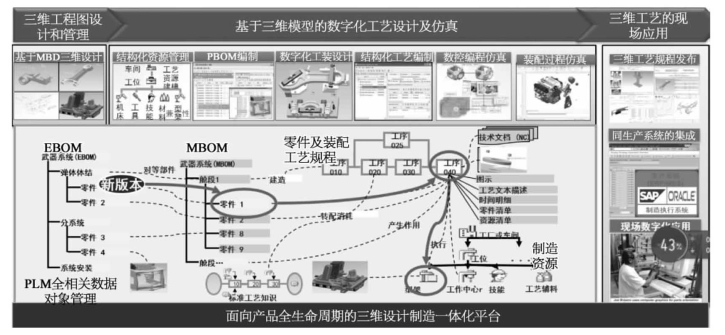

(1) MBD技术的广泛应用(图6-31) 。

中国商飞在基于MBD的民机总装工艺与工装设计领域,已经取得一定的成果,尤其在大型客机项目建设中,形成了以下主要的技术能力。

①三维可视化仿真装配工艺应用。具备了在三维可视环境下进行产品预览、零件和组件的装配过程,直观仿真装配工艺的能力。

②对从工艺准备、工艺设计到生产及所有过程产生的与总装工艺相关的数据进行数字化管理。对装配工艺PBOM和制造MBOM进行管理,同时以装配工艺BOM为基础,建立了三维可视化总装工艺文件、生产现场总装工艺跟踪信息与MBOM关联关系。

图6-31 MBD技术的广泛应用

③建立了三维数字化装配工艺设计、制造一体化管理流程。对三维总装工艺准备流程/工艺设计流程/工艺发放、生产工艺跟踪流程、工程—工艺更改流程进行定制。对从工装准备、设计到生产及所有过程产生的与工装相关的数据进行了全过程管理。建立了三维数字化工装设计、制造一体化管理流程。实现了对三维工装准备流程/工装设计流程/工装发放、生产工装跟踪流程、工程—工装更改流程的定制。

④初步建了制造集成平台。系统开发涉及设计阶段的PDM系统、制造阶段PDM系统、三维工艺仿真系统、制造执行系统(中国商飞自主研发的M立方系统)中数据及流程,初步实现了系统间数据传递、交换和互操作定义标准和规范及集成接口。

(2)产品全生命周期管理系统建设与应用情况。

大型客机产品数据管理系统的重点实施内容主要包括集成产品数据管理、BOM管理、构型管理、数字样机管理、基础资源库管理、系统工程管理、客户服务支持及系统集成等方面。主要建设内容由中国商飞信息中心统一规划,分模块协助开发完成。完成了基于集成产品的数据管理,BOM管理系统及业务,面向制造跟踪的构型管理系统,基于数字样机的制造数据集成及基础资源库管理的初步建设。

(3)智能云服务系统(图6-32) 。

建立基于三维模型的可视化装配维修工艺指导等为航空产品服务保障与维修业务提供支持。及时、准确地提供人员、航材和辅助维修设备状况、特性等信息的能力。全面运行发动机监控、飞机状态监控、飞行品质监控。建立弹性备件储备模式,以及备件库存结构和保障体系。

图6-32 智能云服务系统图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。