1)必要性

航天产业发展关系到国家安全与战略,代表着国家自主进出空间的能力和科技水平。运载火箭、神舟飞船、空间站等航天器产品作为航天基础运输工具和空间载体,是所有空天计划得以实现的基础保障。由于有效载荷、空间轨道等不同,每个航天器的结构件都会有所变化,显现出航天产品的个性化定制的特点。面对航天高密度发射和快速进入空间的新形势,多型号交叉并行生产、生产量不均衡等导致研制周期长、效率低、成本高、质量低等问题日益突出。同时,我国单位载荷发射价格已高于美国,降低制造成本已迫在眉睫。

2)研究目标

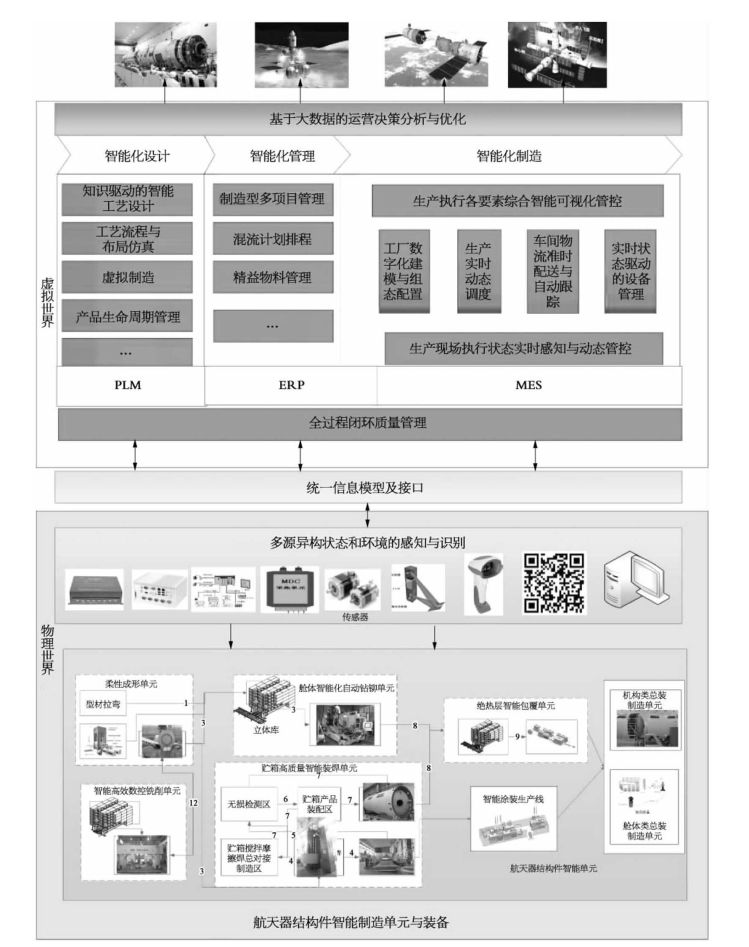

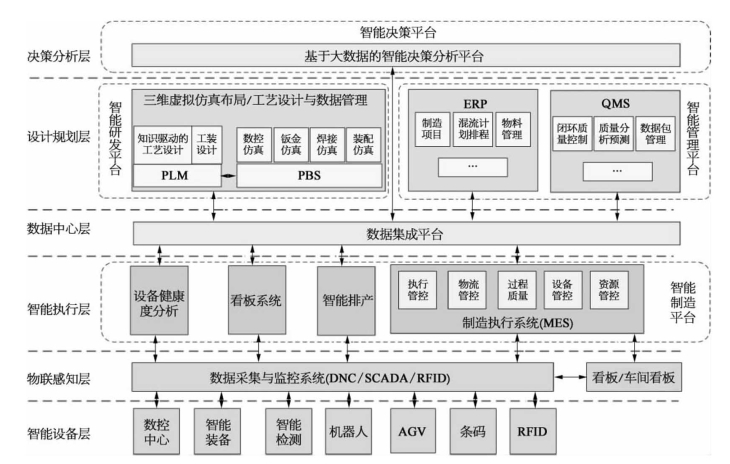

面向航天器定制化制造、高强度研制、高密度发射的需求,结合航天制造“多品种、变批量、多工序、高频次不确定性应急生产、研制与批产并行”的普遍特点,针对航天器结构制造过程中存在的质量一致性不高、研制周期长、制造成本高、产能无法充分释放、制造竞争力可持续性差等问题,开展对航天器结构智能制造新模式的研究与工程应用。以航天器结构件数控加工、成形、焊接、铆接、弯管、涂装、装配的制造全过程为对象,以航天器结构制造过程与数字化、智能化制造环境的深度融合建设为核心,建设并实现:①构建自适应高效智能数控加工、结构件智能成形、贮箱高精度智能化焊装、航天器管路系统智能制造、舱体结构智能铆接、复杂结构件智能化喷涂、大型结构件智能装配等14个智能制造单元或生产线;建设适应多种物料的智能仓储和物流系统,实现车间自动化、智能化的物流供应;②依托航天器结构制造工艺特点,建成基于数字化建模与虚拟仿真的车间规划、知识驱动的智能工艺设计、基于数据结构化和单一数据源的PLM、融合先进项目管理和计划排程的ERP、动态混流精准管控的MES、全过程质量管理、基于大数据的智能分析决策等为核心的智能研发、制造和管理平台,实现一体化的精准管控;③建立生产过程中人、机、料、环、测的物联与信息实时采集,并与车间虚拟模型、MES等实现数据集成和融合,开展基于实时加工状态的工艺参数优化、加工误差自适应补偿、虚实结合的智能监控等应用,实现基于虚拟信息和实时物理信息融合的航天器结构件智能车间CPS系统;④突破国产高档数控机床、数控系统、关键部件、柔性生产线和生产单元的综合集成。建成虚拟制造与物理制造融合为主要特征的自主安全可控的航天器结构智能车间(图6-1),提升我国航天器结构件的整体制造能力与制造水平,为实现从“航天大国”向“航天强国”转变奠定基础。

图6-1 航天器结构件智能制造车间总体框架

3)研究内容

(1)智能制造车间系统总体规划。

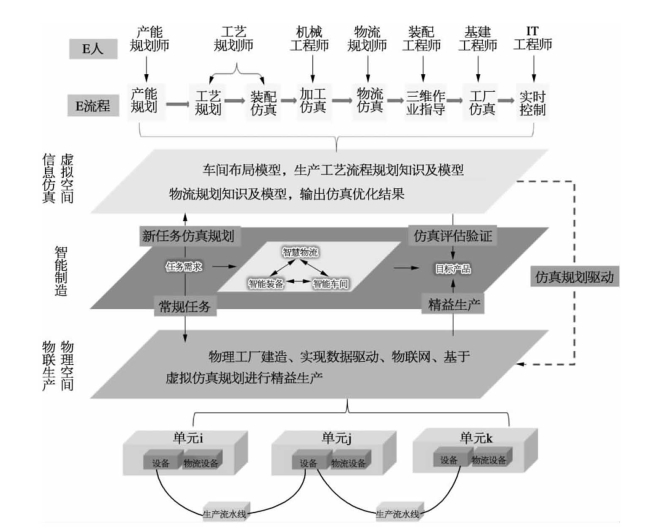

结合航天器结构件单件、小批量、混流、柔性等生产特点,通过对车间物理空间和虚拟空间的规划实现航天器结构件的智能制造车间智能单元建设,在物理空间对人、机、料、法、环、测进行设计规划,实现信息流(互联网)、物料流(物联网)和业务流(务联网)的协同融合,在软件平台上对物理空间中的人、机、料、环等设备资源进行建模,构建与物理车间一致的虚拟车间,对物理车间中的一切生产业务活动,基于虚拟车间进行规划、评估及验证;见图6-2。

图6-2 车间总体设计、工艺流程及布局数字化建模总体思路

(2)自主安全可控核心智能装备及生产单元/生产线建设。

本项目将建设弱刚性大型结构件智能数控加工单元、复杂金属构件激光增材制造智能单元、大型薄壁构件整体充液智能成形单元、航天器舱体结构智能铆接单元、运载火箭贮箱智能焊接生产线、空间飞行器大型舱体智能装配单元等14个智能制造单元及生产线,自主安全可控核心智能装备83台套,对单元中相关设备进行智能改造。

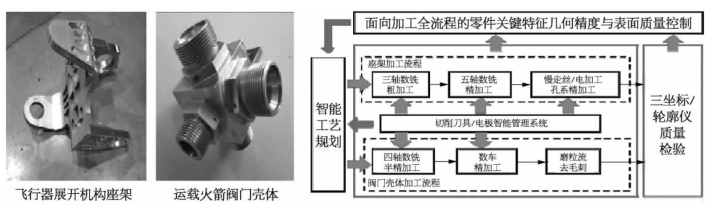

①数控加工制造单元两个(图6-3):结合产品特点与生产现场现状,优化生产布局,建成高精度复杂特征零件生产单元与弱刚性大型零件生产单元,突破基于特征的智能编程与仿真优化、基于多数据传感的装备实时信息采集分析、基于在位测量的制造数据反馈与控制与基于知识管理的制造工艺专家数据库等四项关键技术,创新航天数控加工智能制造模式。

图6-3 数控加工制造单元

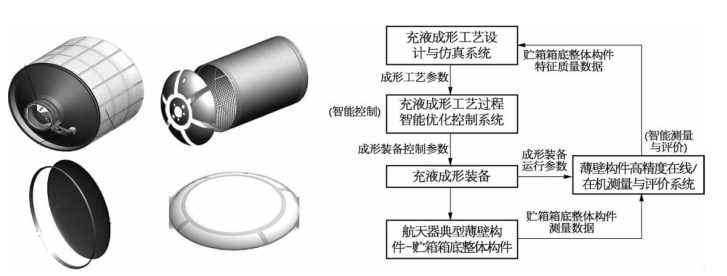

②成形制造单元三个(图6-4):以航天器典型薄壁构件——箱底和瓜瓣、壁板和框环、管路等高精度、高效率成形制造为目标,在现有成形工艺和核心关键装备基础上,开展制造单元的智能化改造,形成智能工艺设计、在线/在机测量与评价、智能优化控制等智能特征,实现典型薄壁构件的智能制造能力。

图6-4 充液拉深成形制造单元

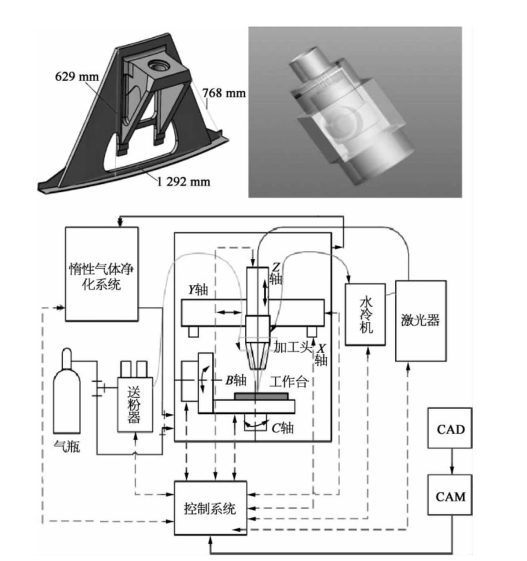

③激光增材制造单元一个(图6-5):针对运载火箭助推器捆绑支座和高压电磁阀壳体组件等复杂零件的快速、高柔性、自动化、智能化制造需求,开展增材制造工艺数据智能化自动生成、增材制造过程实时检测与智能控制、成形件自动检测与智能修复等关键技术研究,建立以激光选区熔化、激光同轴送粉熔覆成形技术为核心的增材制造智能单元,实现航天该类复杂金属构件生产制造的自动、快速、智能化制造,形成增材制造标准和示范应用。

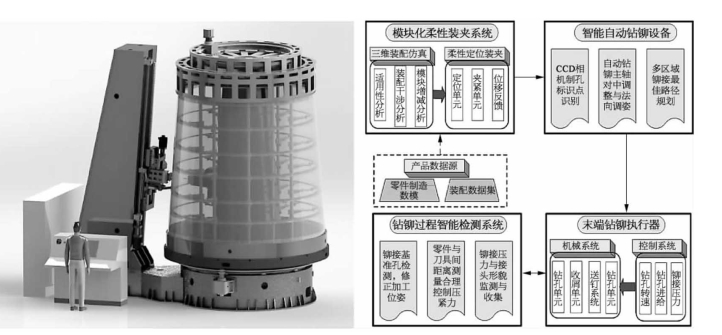

④舱体铆接制造单元一个(图6-6):以整流罩、舱段铆接制造为目标,采用基于机器人的自动钻铆装备,开发模块化柔性装夹系统,突破基于图像识别的孔位识别检测、多区域铆接路径智能规划、铆接压力与接头形貌监测等关键技术,形成基于机器人的舱段、整流罩智能自动钻铆单元。

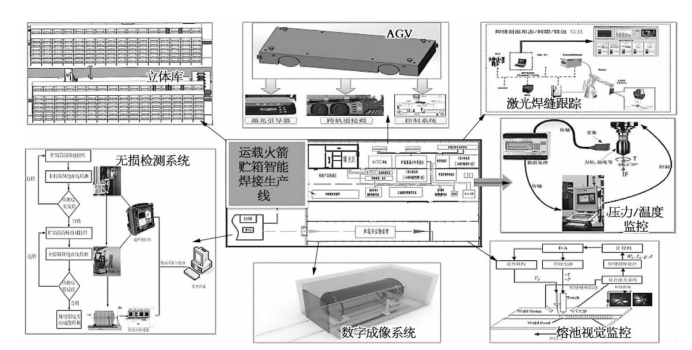

⑤特种焊接制造单元一个(图6-7):主要包括运载火箭贮箱智能生产线和航天器管路系统数字化生产线的建设两部分,以流程优化、合理布局为主线,在现有焊接设备上引入并集成焊接过程智能监控及自适应控制的手段及方法,进行自动化装配及在线对中测量系统建设,引入数字化弯管及在线测量系统,进行物流规划及建设、零部件存贮立体库建设等,实现运载火箭贮箱及航天器管路系统的智能化、数字化生产,提高产品的质量可靠性并显著提升制造效率,满足高密度生产研制的需求。

图6-5 航天结构件增材制造单元

图6-6 航天器舱体结构智能铆接单元

图6-7 运载火箭贮箱智能焊接生产线

⑥低温绝热层制备制造单元一个:运载火箭低温贮箱绝热层机器人制备与修形设备研制,火箭低温贮箱绝热层制造装备的总体系统设计,火箭低温贮箱绝热层机器人自动化喷涂打磨工艺研究,面向火箭低温贮箱的大尺度非精确外形精密扫描及重建技术研究,喷涂打磨机器人轨迹规划跟踪控制与碰撞检测技术研究,面向贮箱绝热层加工的机器人多工具混合作业研究,机器人离线编程与远程人机交互技术研究。(https://www.xing528.com)

⑦涂装生产线一条:a.喷涂机器人优化设计:构型综合及结构优化设计,机器人结构动力学与动态特性分析及精度保证,喷涂机器人控制技术;b.运载火箭大型结构件输送系统开发及优化设计:适用于运载火箭大型结构件的输送系统设计,力学特性分析和结构优化设计,新型输送机控制系统;c.喷涂生产线总体控制:智能化控制技术以及工艺组合模块化技术,大型结构件识别技术,生产线控制技术。

⑧自动柔性装配制造单元三个:围绕航天器装配全过程的精确性、高效性和可追溯性问题,建立运载火箭箭体结构智能对接装配系统、空间对接机构自动装调辅助装备和航天大型舱体自动装配以及数字化测试系统,实现航天器结构件自动化、数字化和智能化装备。

(3) 自主可控的智能管理系统建设。

本项目将构建基于物联网技术的信息物理系统(cyber-physical systems, CPS)、基于知识的三维工艺设计与仿真平台、智能化生产管控与协同系统,包括PLM、 ERP、 MES、 QMS等以及大数据的决策分析与优化系统,并实现系统的横向、纵向、端到端集成;见图6-8。

①智能工艺规划及决策。

图6-8 基于大数据的智能决策分析平台

智能工艺规划及决策系统的建设,以减少过往航天器结构件工艺设计过程中的大量繁杂脑力劳动为导向,以标准化、规范化的工艺设计流程为支撑,在计算机辅助下高效、高质地完成航天器结构件工艺设计过程,为航天器结构件生产流程提供有力的技术保障。主要包括知识驱动的航天器结构件智能工艺设计与仿真包括工艺知识库管理模块、机加工艺智能设计模块、钣金工艺智能设计模块、焊接工艺智能设计模块、装配工艺快速设计模块以及工艺仿真优化集成五大组成部分。

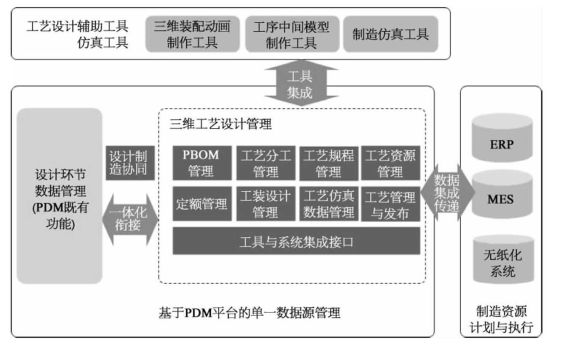

图6-9为基于单一数据源的工艺和制造数据管理平台。

图6-9 基于单一数据源的工艺和制造数据管理平台

②多源异构状态和环境的感知与识别。

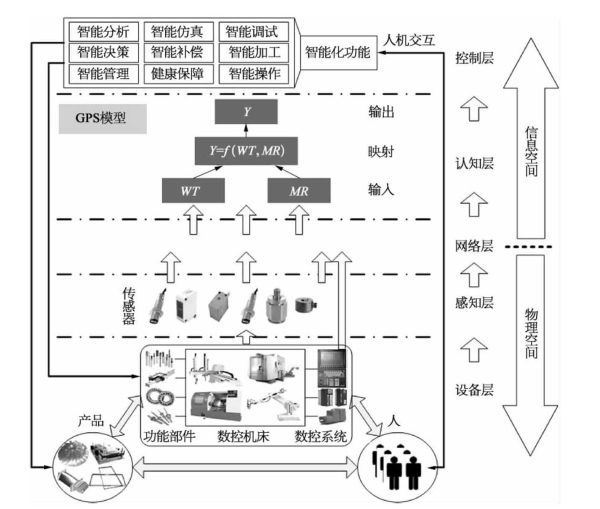

设计并建设航天器结构件制造过程CPS系统,通过设备互联、条码系统、射频识别、人机交互等方式实现航天器结构件制造过程中人、设备、材料、产品及生产过程全过程快速采集,搭建包含智能传感器、智能检测设备、数字化接口、数据采集与处理协议的数据实时采集系统;向上构建面向企业级信息平台的通信单元,向下构建面向设备级生产信号实时监控平台的通信单元;见图6-10。

图6-10 基于CPS的车间实时状态监控和智能化控制

③生产现场的精准执行。

a.围绕计划管控流程、物流管控流程和质量管控流程,构建航天器结构件智能制造执行系统,以MES为核心,对中心内部制造资源、环境、计划、排产、流程进行管控;通过系统集成,与设备实施数据交换,形成制造决策、执行和控制等信息流闭环。

b.针对航天制造的特点,在前期ERP建设基础上重点建立生产计划与调度集成的混流计划排程系统。基于对订单信息与车间现场工位状态信息,物料库存信息的实时获取,使用多目标优化算法,实现生产任务的在线排程,满足批产共线混流生产的要求,以及对突发状况的快速响应。

c.通过对型号产品基于计划完成周期和解耦策略的优化排产技术以及基于主动式数据挖掘的渐进调度技术,实现航天器生产排产与优化调度,提升型号研制效率。同时,有效利用采集的大量实时数据和历史数据,从中找出改善未来制造业务的依据,特别是从质量趋势、物流瓶颈、计划执行情况、设备运行历史等数据中发现可能影响未来生产过程的规律,为生产运营决策提供支持。

d.纵向、横向、端到端三个维度的高度集成。基于物联网技术和多媒体技术,实现大型结构件生产过程监控、实时动态仿真和现场无纸化,利用射频识别技术无缝、不间断地获取和准确、可靠地发送实时信息流,实现对制造资源、环境、计划、制造、质量进行管控;实现纵向集成、横向集成、端到端集成,与生产现场数据、研发数据实施数据交换,形成制造决策、执行和控制等信息流闭环。同时,有效利用采集的大量实时数据和历史数据,从中找出改善未来制造业务的依据,特别是从质量趋势、物流瓶颈、计划执行情况、设备运行历史等数据中发现可能影响未来生产过程的规律,为生产运营决策提供支持。

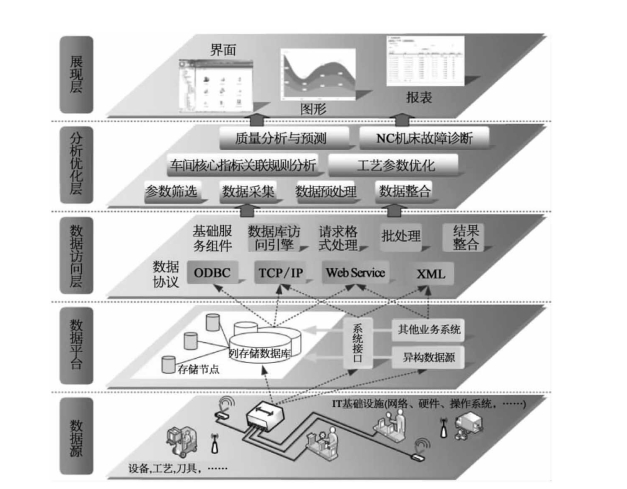

e.实时分析与自主决策。针对航天器结构件智能制造大数据3V特征,研发基于分布式集群的大数据存储决策分析平台,实现航天器结构件智能制造大数据的存储与统一管理,为后续分析与应用打下基础;研究航天器结构件智能制造大数据的分析挖掘方法和车间运行性能的智能优化方法,提高生产效率、缩短生产周期、保证产品质量。

图6-11 基于大数据的存储决策分析平台

4)成果

(1)建立航天器结构件智能制造车间示范基地,建立自适应高效智能数控铣削单元、航天器结构件智能成形单元、贮箱高精度智能化焊装线、航天器管路生产线、舱体智能化自动钻铆系统、构件智能化喷涂线等14个智能单元/生产线,实现在线高精度检测、焊接工艺过程自适应控制、智能物流等功能,提高生产效率提高26.00% ,运营成本降低25.95%,产品研制周期缩短34.00% ,产品不良品率降低20.00%,能源利用率提高15.10%。

(2)采用包含高速高效精密五轴加工中心、激光焊接机器人、关节型喷涂机器人、激光高效选区熔化、数据采集系统、条码、数字化非接触精密测量、超高超重型堆垛机等在内的十种及以上核心智能制造装备。

(3)建成智能车间智能生产管控平台,构建知识驱动的三维工艺设计与仿真平台、多品种精益协同的制造执行管理平台、大数据驱动的智能决策与优化管理平台等七套管理软件;实现车间设备之间、系统之间、设备与系统之间的互联互通;建成车间的数字化三维工艺设计平台,实现加工、钣金、焊接、总装等各专业工艺的数字化设计,建成工艺知识库,参数库;建立车间制造执行系统,实现车间/生产线的动态排产与调度、物流的智能配送等功能,并与我厂MES/ERP等系统的无缝集成。

(4)提高航天器结构件智能车间的柔性加工能力,适用多种不同航天产品及民用产品结构件的制造。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。