运载火箭上面级为运载火箭关键系统,主要包括四大系统:总装及数字化、结构分系统、地面机械设备、总体电路。制造类型包括机加工件、焊接件、钣金件,以及复材零部件。涉及的企业主要包括设计所、零组件制造单位和总装单位。

1)产品设计

设计所在进行应用之前已经完成了PDM系统的建设,并全面推广应用,同时完成了三维标注工具、三维签审工具的开发,并初步建立了全三维设计相关标准规范。 目前已经基本具备支撑上面级全三维设计的数字化条件。

(1)设计所PDM平台。

设计所PDM平台完成了两期建设。一期建设解决了产品研发数据管理和技术状态控制;二期解决了制造厂所的设计制造协同,实现和总装单位、零组件制造单位工艺平台的集成,开发了跨域的工艺预审、工艺会签等协同研制流程,实现了设计数据向制造厂所平台的传递和复现,指导后续工艺设计和制造。

(2)三维标注工具。

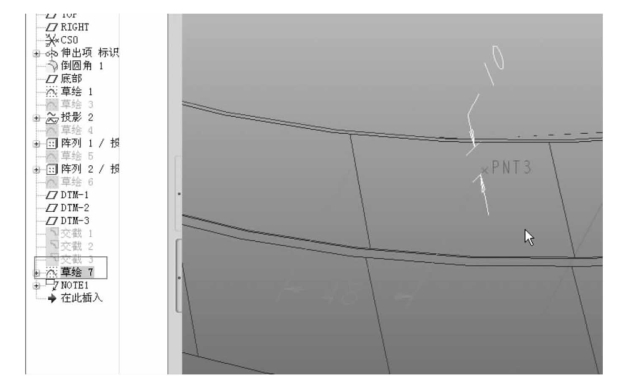

目前设计所的三维标审工具以视图的模式进行三维标注,比较符合原有的研制习惯,同时依据工艺需求,三维模型采取全标的原则,工艺人员可以依据视图标签进行三维标注的理解。图5-38所示为三维模型标注视图;图5-39所示为三维模型标注尺寸属性。

图5-38 三维模型标注视图

(3)三维签审工具。

三维签审工具主要用于校对和审核人员开展模型审查。该工具将三维标注信息提取成表格格式进行展现,更加直观。该工具和PDM平台实现了紧密集成,可将不同版本的模型的标注信息存储到PDM平台。通过三维签审工具可以实现两个版本之间标注信息差异的比较,便于审签意见的跟踪和落实。

(4)标注规范。

目前已有相关单位初步建立了PDM平台应用和三维设计的标准规范体系,其中PDM平台标准15份,Pro/E三维标注规范18份,初步实现了三维设计和平台管理。

2)工艺设计

围绕上面级型号三维数字化模型进行如下设计、制造协同工作。

图5-39 三维模型标注尺寸属性

(1)零部件设计预审。

设计所设计师在初步完成零部件的设计后,提交工艺进行预审。此时零组件制造单位工艺人员可在平台PDM系统中对三维零部件进行预审工作,并向设计师反馈工艺审查意见。同时,对于采购周期较长的材料,工艺人员可根据设计师提供的明细表,提前使用纸质方式开展备料。

(2)零部件工艺会签。

设计所设计师完成零部件的设计后,提交正式签审。零组件制造单位型号工艺师接收到设计单位发放的三维零部件模型后,组织工艺人员进行工艺会签。同时提前开展相关的工艺准备。此时型号工艺师可提前开展PBOM设计工作,并发布到三维工艺设计系统中由专业工艺师提前开展工艺设计工作。型号工艺师同时也可以在PDM系统中根据接收的工艺会签数据,创建技术状态基线。

(3)零部件数据正式发放。

零部件设计信息在设计所平台中签审通过后,由设计师发放到零组件制造单位PDM系统中。型号工艺师接收到正式发放的三维零部件模型后,正式开展PBOM设计工作。

(4) PBOM设计。

零组件制造单位型号工艺师在PDM中基于已有EBOM结构展开,进行PBOM设计,并维护PBOM的主制车间、工艺路线属性,以及主材、材料、毛坯尺寸、每坯可制件数等材料属性。(https://www.xing528.com)

PBOM签审:型号工艺师完成PBOM编辑后,提交PBOM签审,材料定额员确认PBOM的材料定额信息(材料定额默认使用毛坯尺寸进行公式计算,材料定额员可以通过修改下料尺寸来调整材料定额),同组型号工艺师进行PBOM校对,科研处领导审核、型号指挥批准PBOM。

PBOM发布及投放技术状态基线:PBOM签署完成后,PDM系统自动发布PBOM信息到三维工艺设计系统中,并同时发布零件的物料信息到ERP系统中;同时,型号工艺师需要投放已受控的PBOM到对应的技术状态基线中。

工艺任务分工与工艺设计:型号工艺师基于批准的PBOM,在PDM系统中展开工艺任务分工,车间工艺组长根据型号工艺师的指派进行二次分工。车间工艺员接收到工艺任务,在三维工艺设计系统中基于PBOM编制工艺文件。

(5)基于PDM系统的工艺设计。

基于PDM系统的工艺设计,实现三维装配工艺设计、其他类型工艺设计、工装设计及其签审与发布工作。

三维装配工艺设计:车间工艺人员在PDM系统中进行三维装配工艺设计,使用Creoview在PDM系统中查看设计所发放的上面级三维模型可视化文件,在Creoview中查看模型的主视图等视图标注信息;在PDM系统中建立工艺资源库,工艺员在编辑工序/工步时,可以直接在工艺资源库中选择工艺资源;工艺人员在PDM系统中完成三维装配工艺的编制后,启动工艺签审流程,审核人员在PDM系统中对工艺文件进行签审,最后进行工艺文件发布;如需进行工艺变更,在PDM系统中发起装配工艺更改流程。

其他类型工艺设计:车间工艺人员在三维工艺设计系统中基于PBOM开展工艺设计;工艺人员可使用Creoview在PDM系统中查看设计单位发放的上面级三维模型可视化文件,并可使用Creoview进行工艺附图的制作;工艺人员在三维工艺设计系统中完成工艺编制后,提交工艺文件签审,审核人员在三维工艺设计系统中完成工艺文件的签审,选择工艺文件需投放的技术状态,进行工艺文件定版发布。

(6)工装设计。

工艺人员在工艺编制过程中可以通过PDM系统中提出《工装设计任务书》,工装设计人员可在PDM系统中下载三维零部件模型,并基于模型开展工装设计工作。

(7)后端系统集成获取数据。

试点型号PBOM结构发布后,ERP系统集成获取该完整PBOM,作为计划员在ERP系统中下达作业计划的依据,主任工艺师应在ERP系统中集成获取/选取PDM系统中对应技术状态的PBOM结构,并导入ERP系统。

在试点型号对应零组件工艺文件编制完成的情况下,ERP系统集成获取对应PBOM下的最新版本工艺文件的工序路线(XML记录,必须先获取其PBOM结构)。

3)工艺仿真

(1)三维装配工艺仿真技术。

动力舱三维装配仿真是在虚拟装配环境中,调入产品三维模型、资源三维模型设计装配工艺的过程,通过软件模拟完成零件、组件、成品等模型定位、装夹、装配(连接)等工序的虚拟操作,实现产品装配过程和拆卸过程的三维动态仿真,验证工艺设计的准确度,以发现装配过程工艺设计中的错误。仿真是一个反复迭代的过程,不断地调整工艺设计,不断地进行人机工程的仿真,直到得到一个最优的方案。

①装配工艺规划。

依靠数字化工艺规划解决方案,将EBOM表导入工艺设计模板中形成产品信息表,再将装配资源(工具、工艺装备等)数据导入形成资源信息表。根据实际装配工艺,在平台中构建详细装配工艺信息表,同时将与该工艺有关的产品和资源加入到仿真环境,实现工艺方案的评估、各种数据的统计计算等。

②装配干涉的仿真。

在虚拟环境中,依据设计好的装配工艺流程,通过对每个零件、成品和组件的移动、定位、夹紧和装配过程等进行产品与产品、产品与工装的干涉检查,当系统发现存在干涉情况时报警,并显示给出干涉区域和干涉量,以帮助工艺设计人员查找和分析干涉原因。该项检查是零件沿着模拟装配的路径,在移动过程中零件的几何要素是否与周边环境有碰撞。

③装配顺序的仿真。

依据设计好的装配工艺流程,对产品装配过程和拆卸过程进行三维动态仿真,验证每个零件按设计的工艺顺序是否能无阻碍的装配上去,以发现工艺设计过程中装配顺序设计的错误。虽然装配顺序设计是按先里后外的原则设计的,但实际装配时有可能零件装不上去,因此,利用三维动态仿真可减少零件装配的反复。

④人机工程的仿真。

产品装配的过程,少不了人的参与,产品移动的过程也就是人动作的过程。在产品结构和工装结构环境中,按照工艺流程进行装配工人可视性、可达性、可操作性、舒适性以及安全性的仿真。将标准人体的三维模型放入虚拟装配环境中,针对零件的装配,对工人以下工作特性进行分析。

(2)可视化作业指导技术。

利用PDM系统的产品机构模型数据,基于三维模型工艺仿真技术,将工艺仿真的结果信息与可视化编辑系统、工艺设计系统集成,实现装配工艺的结构化、可视化编辑,并将工艺数据按工序内容与计划派工管理相关联,数据内容以文字、图片、图像、模型、仿真动画等多种形式传递到MES系统中相应的任务当中,用于动力舱部装过程的指导。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。