C919在设计时充分考虑制造需求,利用MBD技术,以数字化形式表达产品零部件本身几何属性、工艺属性、质量检测属性以及管理属性等信息,满足制造过程各阶段对数据的需求,实现对上述MBL信息的结构化管理以及向下流的传递,实现设计、制造一体化。

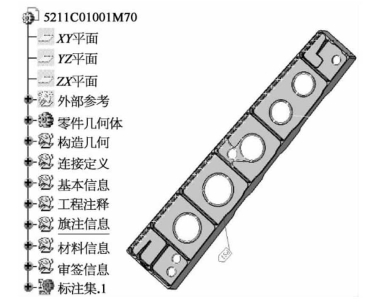

1) C919的MBD数据集

一个零件产品的MBD数据集是精确的三维实体模型,它通过模型指定的几何集关联了产品的三维几何信息、零件表信息以及描述一个产品所必须的尺寸、公差和注释信息。

图5-21 MBD零件数据集

MBD零件数据集(图5-21)的组成元素包含以下内容:相关设计数据(默认)、实体模型(默认)、零件坐标系统(默认)、构造几何(可选)、旗注信息(可选)、基本信息(必选)、材料信息(必选)、连接定义(必选)及标注集(必选)。

装配件MBD数据集包括一个表示装配系的装配连接模型CATPART和一个装配件实体的CATPRODUCT。

装配连接模型MBD数据集特征树的基本格式要求如下,在特征树中相应的标识项下定义说明产品相关特性的信息。

MBD装配件数据集(图5-22)的组成元素包含以下内容:编号、xy plane(默认)、 yz plane(默认)、zx plane(默认)、坐标系统(可选)、外部参考(可选)、构造几何(可选)、基本信息(可选)、工程信息(必选)、旗注信息(可选)、紧固件(必选)、紧固件安装定义(必选)、密封定义(必选)、粘接定义(可选)、审签信息(必选)、焊接定义(可选)及标注集(必选)。

2)基于MBD的三维标注

基于MBD的零件定义中引入对尺寸公差的标注,其标注内容和方法应遵循GB/T 4458和GB/T 24734系列规定。结合当前数字化制造和分析手段的要求,形位公差的定义还应满足以下要求。

三维标注的基本方法和原则应满足GB/T24734.5~.10—2009和文件中的要求。该规范中规定了产品定义数据的通用要求、几何建模特征规范、注释要求、模型数值与尺寸要求、基准的应用和几何公差的应用等六种要求。

尺寸标注,当产品的特征需要人工验证或是特定的几何公差描述时,需要在三维空间中定义产品的尺寸。对于其他所有的特征,则采用一般的公差定义方法。通过查询零件特征获得的所有尺寸为名义条件下或在一般公差值下的尺寸。

制造部门的相关工艺人员需要对尺寸标注进行分析和验证,确定尺寸标注的合理性,特别是需要人工验证的尺寸公差必须要求设计部门进行标注。

图5-22 MBD装配数据集

大型客机C919的研制采用基于模型定义技术,通过该技术的研究和实施,建立面向三维数字化工艺设计和应用的一体化集成体系,以适应MBD应用技术对工艺设计带来的工作环境和工作方法上的变化。基于模型定义技术已经成为飞机数字化工程中产品定义的基础。通过引入、定制或开发一批数字化工艺的设计工具和支撑环境,实现工艺文件的创建、编辑和现场应用满足全数字量传递的要求,有力地支持飞机协同研制工作模式,显著提高大客飞机研制质量和效率。

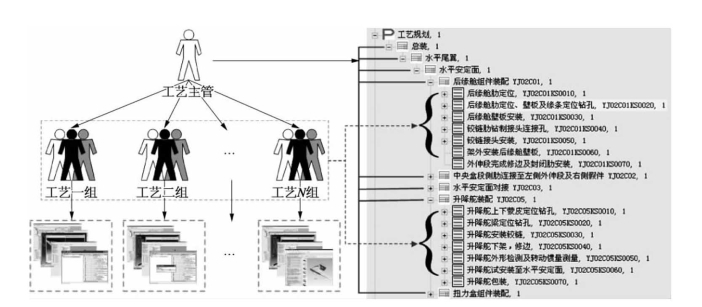

3)工艺设计

基于模型定义的数字化工艺设计技术攻关主要围绕MBD数据集展开工艺准备活动以及相关的生产活动,主要开展如下方面工作:分析现行工艺设计的程序文件体系,发现开展基于模型定义的数字化工艺设计存在的不足和问题,提出MBD技术条件下开展工艺准备活动(包括数字化工艺设计等)相关程序规定的升级方案;定制、开发AO/FO等工艺文档的创建、编辑工具,使之达到与单一产品数据源集成的目的,同时满足现场应用可视化的要求;通过转换工具、轻量化显示等软件系统,实现工程定义在生产现场的高效低成本应用。(https://www.xing528.com)

工艺主管在平台顶层进行工艺总体规划,划分工艺分离面、工位站位,工艺人员根据划分的工位站位进行工艺的具体设计,如图5-23所示为工艺结构设计流程。

图5-23 工艺结构设计流程

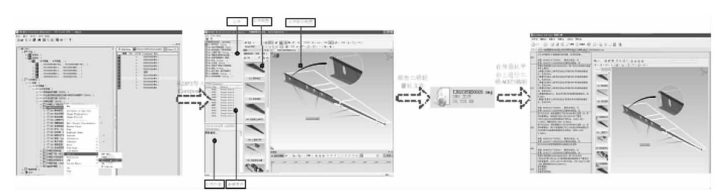

通过DPE和3DVIA Composer的集成,生成和AO工序内容对应的三维工艺文件(.smg格式),供在信息化平台中编制正式的三维工艺文件使用见图5-24。

图5-24 三维工艺文件编制流程

4)工艺仿真

(1)成形工艺仿真。

在大型客机联合定义和设计—制造并行开展阶段,针对大型客机选用的新型金属材料及其先进成形工艺开展数字化仿真研究,橡皮囊液压成形工艺仿真系统、型材拉弯工艺仿真系统,优化工艺参数。用于完成飞机蒙皮拉形轨迹设计、设备控制代码生成、与CAD软件和有限元FEM软件衔接,实现蒙皮拉形的CAD/CAE/CAM集成、虚拟拉形、过程优化与质量控制,对于提高飞机蒙皮拉形的制造水平具有重要的现实意义和实用价值。

(2)零件加工仿真。

数控加工仿真实验平台主要依托VERICUT软件开展加工路径优化、数控编程等试验研究。通过该仿真软件,开展航空大尺寸弱刚性零件加工路径规划等方面的研究,从而实现航空零件加工变形的主动控制。

仿真数控车床、铣床、加工中心、线切割机床和多轴机床等多种加工设备的数控加工过程,进行NC程序优化,缩短加工时间、延长刀具寿命、改进表面质量,检查过切、欠切,防止机床碰撞、超行程等错误。具有真实的三维实体显示效果,可以对切削模型进行尺寸测量,并能保存切削模型供检验以及后续工序切削加工;具有CAD/CAM接口,能实现与CATIA软件的嵌套运行。数控加工仿真实验平台的最大特点是可仿真各种CNC系统,既能仿真刀位文件,又能仿真CAD/CAM后置处理的NC程序,其整个仿真过程包含程序验证、分析、机床仿真、优化和模型输出等,在C919大型客机的研制中发挥着重要的作用。

(3)装配工艺仿真。

通过对大客C919各大部段进行装配工序仿真,模拟实际的装配顺序、对不同的装配工艺方案进行仿真验证,并结合人机工程,确定最佳的装配工艺方案。对大客装配的具体操作进行仿真,比如制孔、铆接、大部件如翼身对接调姿、部件的搬运等,验证狭小空间装配操作的可行性、可操作性、人体的可达性和舒适性等。装配工作的仿真可根据工装设计的情况分为两个阶段:工装设计完成前,主要进行装配顺序(产品本身)、路径规划、装配可达性(产品本身)、工位站位划分的仿真;工装设计完成后,主要进行人机工程、装配顺序(产品和工装)、工装与产品干涉情况检查、装配可达性(产品和工装)的仿真。

(4)车间布局和物流过程仿真(图5-25)。

基于知识的三维工艺布局规划与仿真方法,应用图像面片三角化简化技术实现CAITA模型的轻量化,支持快速生成工艺布局仿真模型、有效管理工艺布局经验数据及仿真结果数据,实现交互式立体虚拟漫游、实时距离测量功能。对大客部、总装车间周围环境、厂房外观、厂区及周边道路建模;生产线上设备布局仿真和分析;车间内的各种制造资源布局(如行车、堆场、配料与成品区等)。建设的工厂或生产线实际效果展示和评估静态的工厂、车间、生产线环境,处于生产状态的车间和生产线状态。

基于DELMIA/QUEST软件,对大客五条生产线工艺过程在时间和空间上的可行性、效率等因素进行分析,分析资源和设备利用率,准确计算车间资源和各工序的设备需求,分析人员效率,准确计算各工序的人员配备。实现飞机装配过程的建模与仿真,以找出装配过程中的瓶颈环节,合理优化装配线。对大型客机装配线进行建模与仿真,分析装配线的性能,找出装配线存在的问题,对装配线方案进行改进优化。

图5-25 车间物流布局仿真

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。