4.2.6.1 大型舱体自动钻铆设备概述

舱体自动化钻铆设备主要用于运载火箭舱体结构铆接,实现直径为CZ-××的二三级级间段的自动化铆接,实现装配件的定位、夹紧、钻孔/锪窝、送钉、铆接/安装等工作自动化。目前世界各航天航空工业发达国家都已广泛采用自动钻铆技术。国外铆接装配技术几十年的应用证明,采用自动钻铆机后装配效率至少比手工铆接装配提高10倍,并能节约安装成本,改善劳动条件,更主要的是能够确保安装质量,大大减少人为因素造成的缺陷。现在采用自动钻铆机已成为改善飞行器性能的主要工艺措施之一。我国在自动钻铆设备方面的研究得到了很快发展,但是由于受国际技术封锁等因素的影响,关键的自动钻铆核心件仍然严重依赖进口,且国外自动钻铆设备生产厂家不出售与设备配套使用的工装,一些核心的自动钻铆技术仍未掌握。

“高可靠性,快速制造”已经成为航天产品加工制造的新理念,而一直以来,由于缺乏高效、高精度自动钻铆设备,型号产品生产过程中存在表面质量差、质量难保证、稳定性欠缺等问题,严重制约了飞行器以及运载型号批产任务的进行。随着近年来运载火箭密集发射任务规划的陆续出台,各种型号的运载火箭舱体铆接装配的任务量逐年增加,原有的铆接厂房采用手工铆接为主的生产装配能力已经趋于饱和,不能满足新增的任务要求。根据铆接舱体对称性结构特点,结合当今现代化铆接装配设备和技术的发展趋势,研究面向整段舱体的自动钻铆设备,实现整体舱段的定位、夹紧、钻孔、送钉、铆接等工序的自动化,满足未来型号铆接结构的高质量、高效率要求,是未来产品装配任务完成的保证。

4.2.6.2 大型舱体自动钻铆设备研制

1)设备机械结构设计

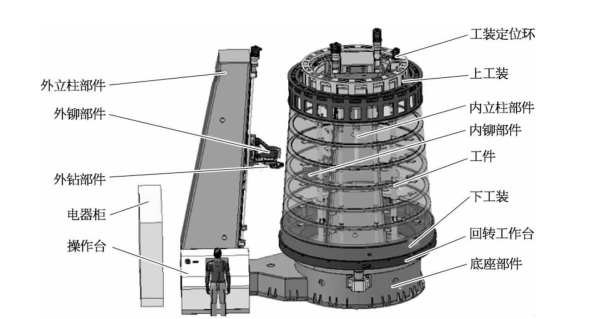

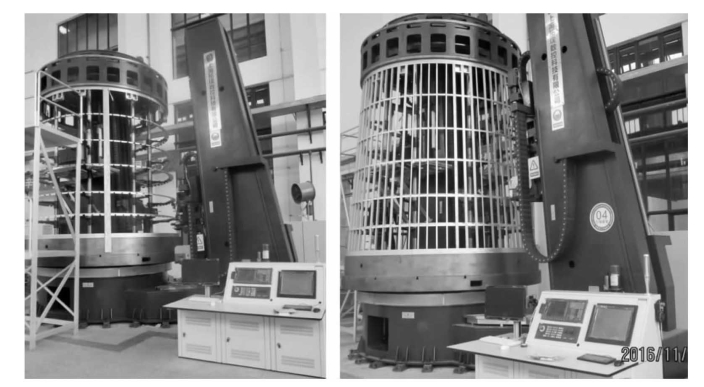

设备采用钻铆装置竖直升降、工件圆周旋转的结构形式(图4-103),工件由上工装和回转工作台同步驱动旋转。设备包含5大部件:回转工作台、上工装旋转驱动及定位部件、内外钻铆垂直升降驱动部件、中间框定位支撑、钻铆执行部件。设备外形尺寸和吊装高度。设备总体尺寸:长×宽×高≤5683mm×3500 mm×6125 mm,吊装高度: (9125+吊绳)mm。

图4-103 设备主要结构部件图

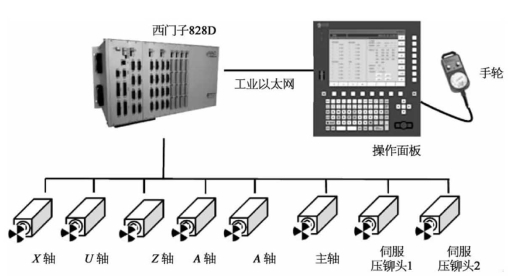

2)机床控制系统设计

数控自动钻铆设备的控制系统包含数控系统、压铆力监控系统、视频监控系统三个模块,如图4-104所示。由于数控自动钻铆设备具有双回转工作台、内外铆接臂、钻孔及顶压机构、垂直运动和回转运动等多个高精度的伺服电机的运动,因此,自动钻铆设备的控制系统必须能够实现这些伺服轴的精确运动和协调运动,并具有很高的可靠性。

控制系统的核心部件采用西门子828D数控系统。

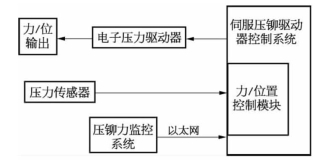

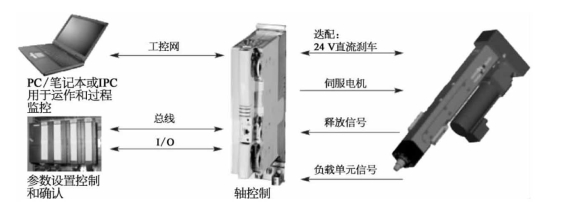

高精度力/位控制压铆控制系统涉及的主要关键技术包括:铆接头的关键部位集成力传感器,通过伺服电机的扭矩闭环调节实现压铆力的精确控制,如图4-105~图4-107所示。采用先进的开放式控制系统实现对伺服电机的高精度运动控制、压力闭环控制。在控制系统软件中开发专用的模块,能够方便地对铆接的工艺流程、工艺参数进行设置修改,对自动伺服铆接头的位置、力等状态进行观测与在线的故障诊断。

图4-104 自动钻铆数控系统原理图

图4-105 铆接力/位置控制原理图

图4-106 伺服压铆控制系统

图4-107 伺服压铆系统界面

针对运载火箭整体舱段自动钻铆设备结构庞大,加工工艺复杂,涉及的执行机构众多,人员监控不便等特点,在自动钻铆控制系统中配备过程监控系统,对钻孔、铆接过程实施视频实时监控,对每个铆点的钻孔、铆接进行图像检测,形成火箭加工过程中的完整数字化记录,便于对钻铆自动化加工过程中的加工质量进行分析处理。采用大屏幕的LCD液晶显示屏,操作人员可直接观察到铆接过程中的实时画面。

摄像头采用海康威视产品,海康威视提供专用的SDK开发包,监视系统在这个开发包基础上完成。

3)自动编程及仿真软件

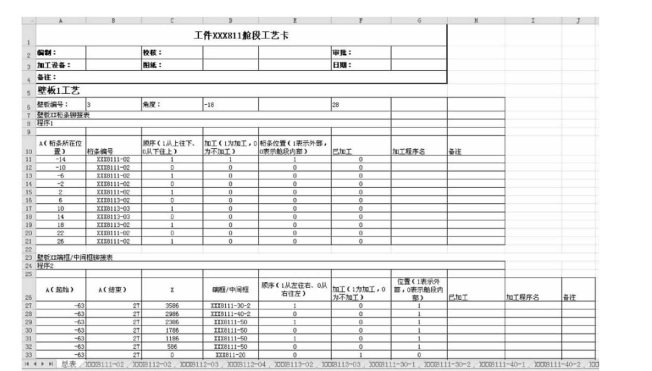

运载火箭助推器筒段壳体数控钻铆系统数控编程模块采用筒段壳体工艺卡数控编程方案。筒段壳体工艺卡由Excel软件编写,不仅描述筒段壳体加工过程的文件,而且包含了筒段壳体精条、端框(中间框)上所有铆接位置信息,该信息根据加工图纸编制。

筒段壳体工艺卡包括主表和子表两类。主表中包括工艺卡表头信息、加工工艺信息等。子表为桁条或端框(中间框)钻铆点数据信息,子表名与部件图纸名称一一对应。在筒段壳体工艺卡维护过程中用户修改总表内容,子表根据零件图纸设置好之后内容不修改。

筒段壳体工艺卡(图4-108)根据筒段装配结构将筒段分为n个壁板。如果筒段由4块90°壁板组装而成,那么在工艺卡中包括4个壁板加工信息,编程软件自动识别工卡中壁板的数量,用户选择其中一个壁板编程加工。单个壁板加工工艺包括桁条加工和端框/中间框加工两类。

图4-108 筒段壳体工艺卡

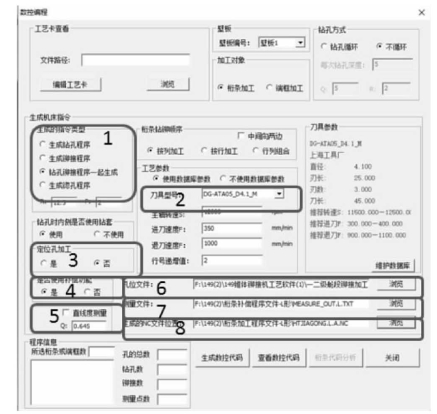

自动钻铆编程界面(图4-109)可分为4个功能模块:

(1)模块1:用于查看、编辑工艺卡文件。

(2)模块2:选择加工对象,根据航空舱段钻铆加工特点桁条与端框分开加工。

(https://www.xing528.com)

(https://www.xing528.com)

图4-109 数控编程界面

(3)模块3:工艺数据设置模块。在本模块用户可选择生成何种加工程序(钻孔程序、铆接程序、钻孔程序铆接程序同时生成);用户可选择在钻孔过程中是否使用钻套;是否加工定位孔;桁条或中间框/端框加工顺序,桁条有3种加工顺序可选(按列加工、按行加工、行列组合加工),中间框/端框有两种加工方式(上下同时加工,上下分别加工);根据工艺数据库设置加工数据。

(4)模块4:生成、查看NC程序。

仿真界面如图4-110所示。

图4-110 钻铆系统仿真界

4.2.6.3 大型舱体自动钻铆设备工艺验证

长征四号运载火箭二三级级间壳为由框环、桁条、蒙皮等零件组成的典型薄壁结构铆接件。其中,前、后端框为型材框拼接而成,中间框2~6钣金框拼接而成,桁 条具有T形和L形两种,蒙皮材料LY12厚度1.2 mm。 自动钻铆设备涉及的铆钉规格为HB6230-4×8、HB6230-4×9。工艺验证过程主要包括前、后端框的零件打孔、产品的预装配、自动钻铆控制指令生成、自动钻铆等过程。

1)端框零件打孔

针对CZ-4B二三级级间壳的前后端框,结合零件三维模型和二维图纸,生成了端框零件铆钉孔的孔位信息,并借用系统自带的软件进行了打孔前的干涉仿真分析,最终实现了端框零件的自动打孔,结果显示,每个孔的打孔时间约2s,整个打孔动作约7s(含主轴的进刀和退刀时间),提高了打孔效率近1/3。

2)产品预装配

产品的预装配前需要做一些准备工作,如利用角片工装安装桁条上的角片(架下)、各框环在各自接框工装内接框、前、后端框打孔等。中间框环定位后,对齐象限位置后,压板压紧定位。桁条定位时,对齐桁条中心线和上下盘的桁条刻线,再配合方管保证整根桁条的直线度控制在1 mm以内。框环和桁条定位状态如图4-111所示。

图4-111 框环与桁条定位

采取中线法对蒙皮进行定位时,将框环以及精条位于框环上下的铆钉孔选取为定位孔,蒙皮搭接处每一跨中间增加一定位孔。排除间隙后,标记蒙皮序号,取下去除左右余量后二次定位。定位孔处采用设计图样铆钉铆接固定,精条与框环的定位孔可用图示标准件螺接。

3)铆接路径规划

为了实现产品的铆接路径优化和程序的优化控制,根据桁条类型和搭接特点将程序代码进行了分类。从表中可见,从Ⅰ象限开始,将类别相同的L型或T型桁条每5根生成一条加工程序。由于蒙皮搭接处间隙较大,需要在每跨中间增加一个定位点。表中字母L或T表示加工的桁条类别,DC或SC表示加工的是单层或蒙皮搭接位置,DW表示增加了定位点。同类别的加工代码以A、B、C作为顺序区别。先加工T型非搭接处,后加工L型,最后加工T型搭接处。铆接路径常用的方法有边缘法和中心法。为满足加工时间最短,生产过程中采用了边缘法。在软件界面选择按列加工,且不选择“中间向两边”。

图4-112 加工程序的批量修正

4)桁条直线度修正

由于桁条实物安装位置与理论模型存在偏差,需要在设备加工前对桁条直线度进行修正,从而实现桁条位置的补偿。测量完成后,在软件界面选择生产的测量文件,实现加工程序的批量修正,如图4-112所示。具体过程如下:校正雷尼绍测头,使得测头与柄部保持同心;将内铆杆拆下,将雷尼绍测头装上去;将TOX中M21钻顶位置设置为125 mm;使用设置好的G54坐标系;调入测量程序,开始测量。

5)自动钻铆控制指令生成

导入舱段加工工艺文件,自动生成数控程序。工艺卡编程方案的优势有:工艺卡数据与加工筒段一一对应;工艺卡数据维护简单编程过程贴合筒段加工实际;跨越中间框、跨越桁条识别模块,提高加工效率;桁条/端框多种加工顺序;配备钻孔工艺数据库等。

自动过程运动仿真碰撞干涉检查是以自动钻铆路径优化生成的数控加工代码驱动钻铆系统进行的运动模拟,通过分析整个运动过程中机构之间以及机构与加工件之间的碰撞和干涉,保证数控加工代码的可用性,检验自动钻铆路径设置的可行性,并为修正数控加工代码提供依据。

6)自动钻铆过程

设备实现了装配件的定位、夹紧、钻孔、送钉、铆接等工序自动化。图4-113为整体舱段全自动钻铆装备的主要功能单位。设备自动送钉效率不小于10个钉/min,单铆效率不小于10个/min,钻铆效率不小于3个/min,最大铆接力≥55 kN,压铆时噪声不大于75 dB,具有φ4铆钉的自动送钉功能。图4-114为自动钻铆过程以及铆接后的工件表面,方框内位自动钻铆区域。另外,为了保证加工状态的一致性,对操作人员和工艺人员进行了定员定岗,并做了专门的操作和编程培训。

该舱段铆接后经检验,铆接质量、形位尺寸精度满足设计图纸要求,生产加工过程噪声低于75 dB,整体性能与国外铆接设备相当,部分功能超过国外设备。

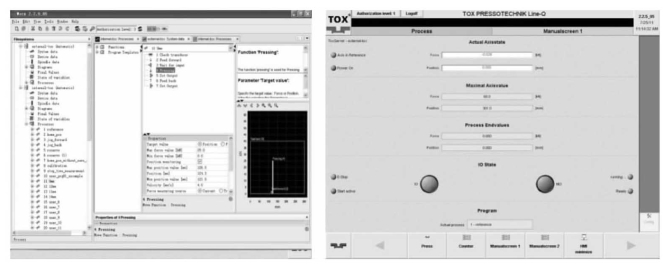

图4-113 自动钻铆主要功能单元

图4-114 自动钻铆过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。