增材制造技术正在改变传统的制造方式,欧美等发达国家和新兴经济国家将其作为战略性新兴产业,纷纷制定发展战略,投入资金,加大研发力量和推进产业化。 目前美国增材制造设备的拥有量占世界38%,中国继日本和德国之后,以9%占第四位。在增材设备制造方面,美国占世界71%,欧洲占12%,以色列占10%,中国占4%,设备的拥有量和产量标志着一个国家的创新能力。美国是最早试尝将增材制造技术应用于航天航空等领域的国家。1985年,在五角大楼主导下,美国秘密开始了钛合金激光成形技术研究,2002年将激光成形钛合金零件装上了战机。德国在金属零件增材制造方面处于全球领先地位,占总市场份额的50%以上。

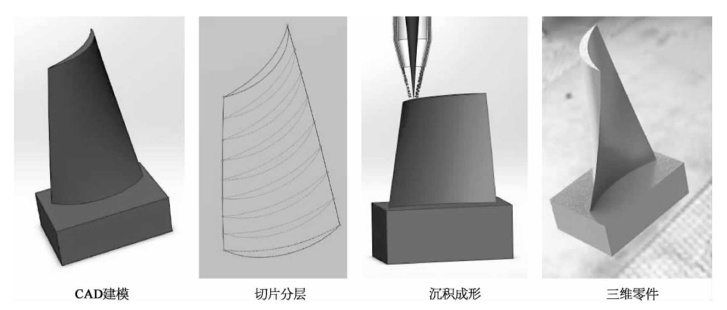

激光增材制造技术的基本思想是采用了数学中的积分思想,即任何三维实体均可由无穷多个二维平面叠加而成。首先对要加工的实体零件进行CAD建模,并切片分层二维平面,激光熔化同步送进的粉末或选择性烧结预置的粉末形成二维熔覆层,并逐步顺序堆积成三维实体零件。从直接制造金属零件的角度考虑,激光增材制造技术主要可分为选择性激光熔化(selective laser melting, SLM)和激光熔化沉积(laser metal deposition,LMD)两种。

4.2.3.1 航天航空零部件增材制造设备概述

金属激光增材制造设备制造方面,国外起步较早,德国Concept Laser、 SLM Solution、EOS,英国Renishaw和美国3D System 等 3D打印公司的激光选区成形设备占领了国际主要市场。

德国Concept Laser Gmbh公司推出的M1、M2 cusing系列工业级3D打印机系统主要应用于航天航空、汽车、模具等领域。其M1系统采用“岛形原理”的随机曝光技术,可在很大限度上降低制件过程中内应力的产生,降低零件后期使用中变形的风险;其M2系统采用全封闭系统,完全隔离氧气的构建室,可保证成形过程的质量。此外,Concept Laser Gmbh公司还成功研制大尺寸3D打印设备——1000R工业级3D打印平台,其成形尺寸可达630 mm×400 mm×500 mm,该系统的核心部件是ILT开发的1 kW激光光学系统,其打印速度可达到65 cm3/h。

德国SLM Solution公司总部位于德国吕贝克,专注于SLM设备制造。其代表机型SLM125、 SLM280、 SLM500系列,最大成形空间可达500 mm×280mm×325 mm,甚至可以装配两台1kW激光器。

德国EOS在欧洲市场占有率高达40%,其代表机型EOSINT M280采用DMLS(direct metal laser-sintering)技术进行金属件制作。该机型采用Yb光纤激光器,具有高效能、长寿命的特点,此外,其精准的光学系统能保证模型的表面光滑度和准确度。该公司计划推出的M290机型则在零件成形过程监控方面做了更多优化。

英国Renishaw公司SLM的代表机型AM250使用高能光纤激光根据零件高密度金属零件的创新快速成形制造工艺,广泛应用于航天航空、医疗和工业领域。其最大成形尺寸为250 mm × 250 mm × 300 mm,激光器扫描速度最大可达2 m/s,铺粉层厚范围在20~100 μm,激光器功率为200 W或400 W可选,铺粉机械结构为刮刀式。

美国3D System公司于2014年9月收购金属3D打印公司LayerWise, LayerWise是一家比利时的金属3D打印公司,其服务以铸造金属模具或中小规模零件生产为主。代表机型的零件成形尺寸为270 mm × 270 mm ×420 mm,最小壁厚为200 μm,其打印的金属零部件与传统金属零部件的密度比高达99.98%。

国外的设备硬件与软件同步开发,投入了大量的人力和资金进行软件系统的研究。如3D SYSTEMS公司的ACES、 Quick Cast等SLA系列软件;DTM公司的模具制造系统RapidTool; Stratasys公司的分层制造软件Quick Slice。由于CAD与快速成形系统的数据预处理软件开发的困难性和相对独立性,也涌现出一批第三方提供的软件,如比利时Materialise公司推出的Magics、美国的SolidConcept公司推出的BridgeWorks和SolidView等。

在STL文件处理方面,Fadel、Georges M.Kirschman对读入的STL格式数据模型进行了分析,提出了经常出现的问题和错误以及对成形精度的影响,如顶点错误、法向量错误、孔洞或间隙等。Van Niekerk等将STL文件的错误分成结构性错误和几何性错误两类,并修复了其中的三角面片丢失和重复问题。Leong等人提出了STL文件修复算法,在进行修复时略去了三角面片的拓扑关系,采用遍历算法来处理。

在切片扫描处理方面,不同厂家设备采用不同扫描方式,其中Materialise公司的Magics RP可支持多家设备的不同种扫描方式。例如英国Renishaw公司的SLM设备采用棋盘式变向扫描和带状变向扫描,在制作不锈钢或铝合金材料时能保证较好的成形质量。除此,国外学者对其他主流的扫描方式(轴向扫描、分块变向扫描、轮廓扫描等)从激光功率密度分布、激光吸收率、临界曝光率和温度分布等方面均有研究。图4-29所示为激光打印切片扫描方式。

图4-29 激光打印切片扫描方式

4.2.3.2 金属激光选区增材制造设备

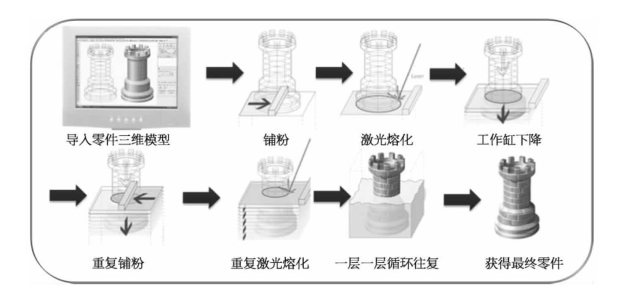

选择性激光熔化工艺过程是:在粉末床上铺一层粉并刮平,激光束按照一定的路径快速扫描粉末,使粉末熔化烧结在一起。然后粉末床下降一定的高度,再铺上一层粉,重复上述过程从而形成三维实体零件。其优点是成形精度高、表面粗糙度小、可以制造复杂件、零件内部组织致密,其不足是成形尺寸小、沉积效率低。金属激光选区成形原理如图4-30所示。

图4-30 金属激光选区成形原理图

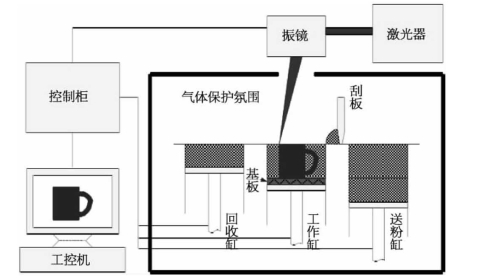

激光选区成形设备由气氛保护系统、工作缸组件、铺粉系统、光路系统、激光器、电控箱系统及外壳组件等组成,见图4-31。

4.2.3.2.1 激光选区增材制造设备研制

1)设备方案总体设计

图4-31 金属激光选区设备系统组成示意图

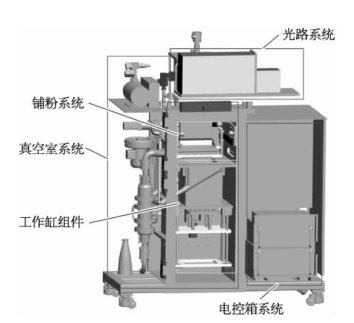

Kre-AM 280装备设计中的关键问题包括:机械系统设计;电控箱系统设计;光路系统设计等。Kre-AM 280设备机械系统主要包括真空室系统、工作缸组件、铺粉系统、光路系统、电控箱系统及外壳组件等,具体见图4-32。

图4-32 Kre-AM 280设备内部结构

图4-33 真空室系统

2) Kre-AM 280设备机械系统方案设计

Kre-AM 280设备机械系统主要包括真空室系统、工作缸组件、铺粉系统等。其中工作缸组件和铺粉系统内含于真空室系统内,如图4-33所示。

真空室系统由真空箱、真空泵、鼓风机、过滤器、废料箱(瓶)、箱门组件等部分组成。真空室系统主要用来为打印过程提供无氧环境,防止金属粉末在打印过程中氧化。打印前,需要将真空室内部抽为真空(即相对压力为-100 kPa),后将真空室内充满氩气,保证室内外的压力平衡,使金属粉末处于氩气环境中。

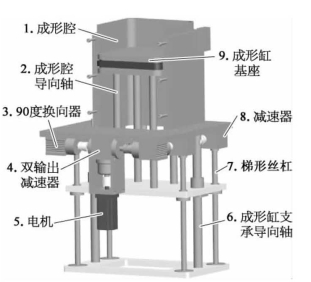

成形缸是Kre-AM 280打印设备中最核心部件之一,是实现工件成形的关键部件。成形缸的设计精度直接影响工件的加工精度。因此,成形缸是3D打印机结构设计中最核心、最关键的部分,成形缸的设计结构如图4-34所示。

图4-34 成形缸结构示意图

成形缸主要包括:成形腔、成形腔导向轴、90度换向器、双输出减速器、电机、成形缸支撑导向轴、梯形丝杠、成形缸基座、减速器以及相应的联轴器和外壳部件。

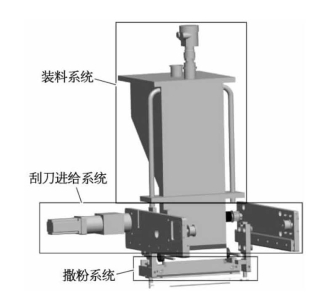

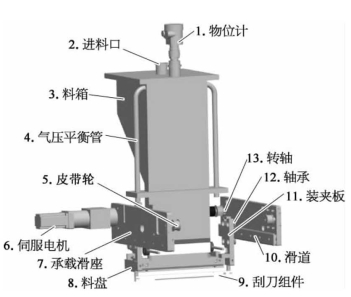

铺粉系统主要由装料系统、撒粉系统和刮刀进给系统三大系统组合而成,如图4-35所示。其中,装料系统由料箱、进料口装配料瓶(未装配)、物位计和气压平衡管等部件组成;刮刀进给系统主要由伺服电机、承载滑座、滑道、轴承、转轴、皮带轮和皮带等部件组成;撒粉系统主要由料盘和弹簧等部件组成,如图4-36所示。

图4-35 铺粉系统三大系统示意图

图4-36 铺粉系统示意图

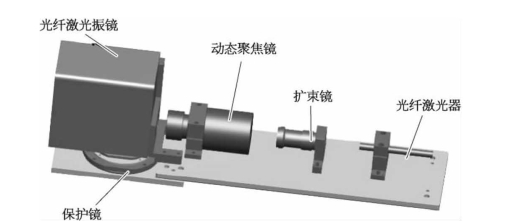

光路系统是Kre-AM 280设备中的核心部分,一套完整的光路系统主要由激光器、扩束镜、聚焦镜、振镜、窗口镜元器件组成。所有元器件安装在光路安装座上,并用支撑架固定,如图4-37所示。

图4-37 光路系统

激光器是利用受激辐射原理使光在某些受激发的物质中放大或振荡发射的器件。光纤激光器是由能产生光子的工作介质、使光子得到反馈并在工作介质中进行谐振放大的光学谐振腔、激励光跃迁的泵浦源三部分组成,光纤激光器的工作介质是同时起着导波作用的掺杂光纤。光纤激光器一般采用光泵浦方式,泵浦光被耦合进入光纤,泵浦波长上的光子被介质吸收,形成粒子数反转,最后在光纤介质中产生受激辐射而输出激光。

激光扩束镜也称准直镜,运用光束衍射效应实现激光准直、减小光束的发散角,放大激光束直径。一束被扩束的光束的发散角,和扩束比成反比例变化;与未经扩束的光束相比,扩束后的光束可被聚焦得更小。激光扩束准直镜的倍率为光束直径的放大倍率。从激光器输出的激光束的光斑尺寸和发散角乘积是光学不变量,近似为一定值。当束腰半径扩大x倍时,其发散角相应压缩为原来的1/x,压缩发散角实际就是激光的准直。压缩发散角并不能改善光束质量,光束质量是束腰半径和发散角的乘积;压缩发散角的同时将伴随束腰半径的增加,则光斑尺寸增大。从激光器发出的激光束具有一定的发散角,对于激光加工来说,只有通过扩束镜的调节使激光光束变为准直(平行)光束,才能利用聚焦镜获得细小的高功率密度光斑;扩束镜配合空间滤光片使用则可以使非对称光束分布变为对称分布,并使光能量分布更加均匀。

激光振镜工作原理是将激光束射到两反射镜上,用计算机控制反射镜的反射角度,这两个反射镜可分别沿X、Y轴扫描,从而达到激光束的偏转,使具有一定功率密度的激光聚焦点在材料上按所需的要求运动,完成扫描打印。

3)电气系统

Kre-AM 280电气系统按照电路模块化组成可划分为:伺服驱动电路;光路驱动电路;逻辑操控电路;主控设备电路;气压调节电路;冷却调节电路。以下将根据实际选配状况对这6部分进行详细描述。

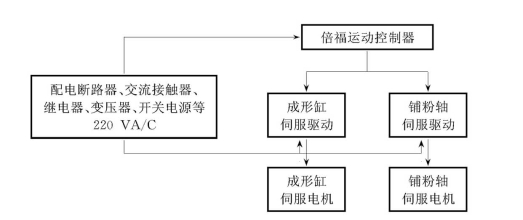

系统拟采用日本松下伺服电机与驱动,并采用德国的倍福控制器对电机运动模块进行控制设计,电路连接方案如图4-38所示。

图4-38 伺服驱动电路连接方案

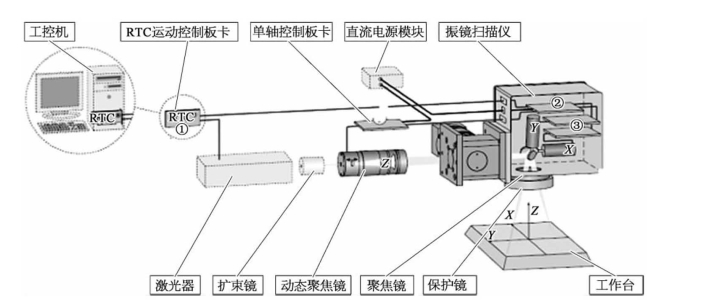

光路电路主要包含激光器、振镜扫描仪与RTC4板卡之间的连接,RTC4运动板卡实现对激光器的运行、振镜扫描仪运动以及动态聚焦镜运动等一系列控制,具体的电路构成如图4-39所示。

图4-39 光路驱动电路组成

逻辑操控系统主要指逻辑I/O口的输入输出控制,包括电机传动中几个限位开关、零位开关的控制、气路电磁阀的控制、上成形腔安全门开关以及手套箱安全门开关的控制、状态灯显示控制等。主控设备主要是倍福的工控PC机与其对应的I/O口模块、激光扫描运动控制板卡的一系列集成控制。气压调节电路包括氩气输入电路、成形腔压力传感器的控制电路、含氧量输入电路等。所采用的设备包括含氧量检测仪、压力传感器、真空泵等。

4)控制系统

设备的大致控制过程为:

(1)设备总电源供电:打开设备总电源按钮后,激光器、冷水机、控制系统和电脑主机上电。

(2)成形腔准备:登录进操作界面后,先对铺粉轴以及成形缸进行复位操作,将刮刀移动到零点位置,安装基板。如果此时冷水机开关没有工作,界面进行报警,激光器将无法打开,设备也无法工作。

(3)抽真空充氩气,保持成形腔内氧含量<1%:基板安装好后,关闭成形腔门,进行抽真空充氩气,控制器控制真空泵进行抽真空,将过多的氧气抽去。当抽到低于1 kPa时,超过泵的工作极限值时,真空泵会停止工作,控制器去控制电磁阀打开,开始充氩气。充氩气如果低于30 Pa,会报警出错,更换气体后继续充氩气。这时压力表对腔体内气压进行检测,要达到120~180 kPa,如果高于这个值则会报警,从而停止充气过程。充满之后测氧气仪检测腔体内的氧含量,如果高于0.1%,继续抽真空,构成一个循环系统,直到氧含量维持在0.1%以下。

(4)模型输入:待打开完之后,打印之前将需要打印的模型文件导入进来,选取一个后缀名为.aff文件,如果选中多个,系统会提示你选取一个有效的文件,然后判断选择文件是否为*.aff格式文件,如果不是,系统会提示你选取的文件格式不对。

(5)打印制作:为了保证真空腔内气体的纯洁度,控制器去控制鼓风机吸气,让其经过滤芯过滤掉气体中夹杂的多余粉尘,然后再进入腔体内,构成一个循环系统,保证工作缸内气体是干净的;点击打印之后,激光器控制板卡控制激光器打开先进行预热,然后运动控制器控制电机进行相应的运动,先是发送相应的运动控制指令,等到运动控制器接收到相应的指令之后,运动控制器对上层接收到的指令做出响应,驱动电机开始做相应的动作,同时将运动结果反馈回来,等待确认。同时光路控制系统对接收到指令做出响应,发送激光扫描指令,激光控制板卡接收到相应的指令后,解析上层指令,驱动激光器扫描,并将打印结果反馈回来。待打印完一层之后,界面上会实时显示打印的结果(如打印高度和打印层数),然后去控制成形缸电机按照之前设定好的每一层厚往下运动,再继续下一轮的打印工作,待打印结束之后会提示已打印完成,就可以退出整个控制界面流程。在打印的过程中,如果电机在运动过程中触碰到限位开关,或发生错误报警,控制器接收到信号后对应的I/O口会亮红灯,并控制电机停止运动。

在电气类控制系统的设计中仅对各系统的实现方法进行了分析,并未与快速成形工艺过程相互结合。在RP成形加工中需要对激光功率、扫描速度、送粉率、光斑直径、保护气体流量等参数进行研究,以确定这些控制参数对单道沉积层、单层沉积层的几何参数影响规律,以及在成形初始成形粉末与基底结合成形部位的参数受上述参数影响关系。此外,对于成形零件的尺寸精度与光路中心的关系,由于激光光斑直径大小超过了一般零件加工精度要求,因此在结合成形件加工工艺与加工精度的要求下,需要对光路中心点位置进行偏置补偿等。

4.2.3.2.2 激光选区增材制造设备工艺验证

1)单道熔覆线条熔化成形质量

零件的关键技术指标主要有:表面粗糙度、尺寸精度和内部显微组织结构等,这些性能直接取决于选区熔化技术的工艺参数。通常对零件各项指标影响较大的工艺参数包括:激光功率、扫描速度、铺粉层厚、搭接率和粉末粒度等。

激光选区熔化技术采用“数字离散/实体堆积”的思想进行三维实体成形,层层叠加的方法是其从二维向三维转变的根本,因此,作为三维实体的基础——“层”成为激光选区熔化成形技术的关键研究点。由计算机分层切片后的层中形状有两种:一种为线;一种为面。采用自主研发的激光选区成形设备和国产316 L不锈钢合金粉末材料进行试验。从激光功率和扫描速度两方面对单道熔覆线条进行研究,优化工艺参数,为采用激光选区熔化技术进行实体制造提供重要参考依据。

(1)在较高扫描速度时,激光功率对单道熔覆线条形貌的影响。

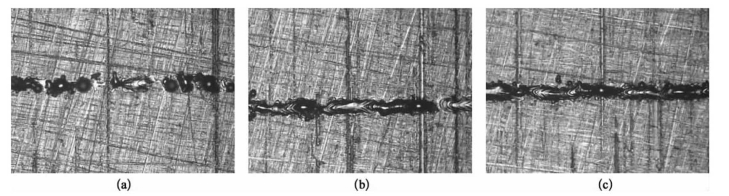

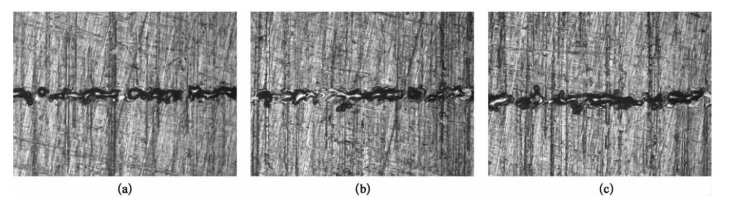

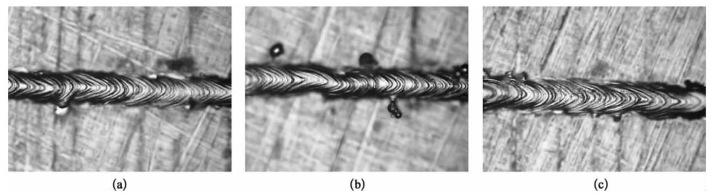

图4-40为在激光扫描速度为1000 mm/s时,不同激光功率下的单道熔覆线条形貌,图4-41为在激光扫描速度为1400 mm/s时,不同激光功率下的单道熔覆线条形貌,图4-42为在激光扫描速度为1700 mm/s时,不同激光功率下的单道熔覆线条形貌。激光功率P=240 W,260 W,280 W等,在显微镜下放大倍数为100倍。由图4-40可以看出,在激光扫描速度为1000 mm/s时,激光功率较低时,单道熔覆线条成形效果比较差,熔覆线条呈现出断点,随着激光功率的增加,单道熔覆线条成形效果变好,能够成形出连续的线条,但是整个线条还是呈现出不均匀性。由图4-41和图4-42可以看出,随着激光扫描速度的增大,即便采用不同的激光功率,单道熔覆线条成形效果也都比较差。

图4-40 扫描速度为1000 mm/s时,不同激光功率下的单道熔覆线条形貌

(a) P=240 W; (b) P=260 W; (c) P=280 W

图4-41 扫描速度为1400 mm/s时,不同激光功率下的单道熔覆线条形貌

(a) P=240 W; (b) P=260 W; (c) P=280 W

图4-42 扫描速度为1700 mm/s时,不同激光功率下的单道熔覆线条形貌

(a) P=240 W; (b) P=260 W; (c) P=280 W

(2)在较低扫描速度时,激光功率对单道熔覆线条形貌的影响。

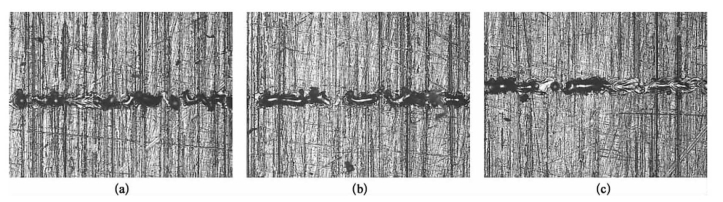

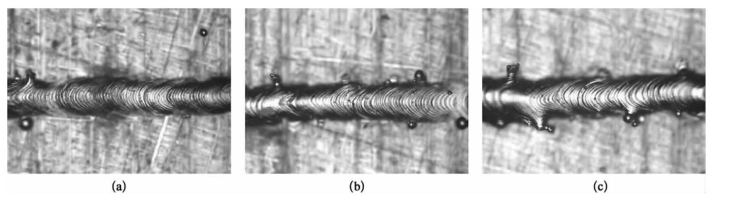

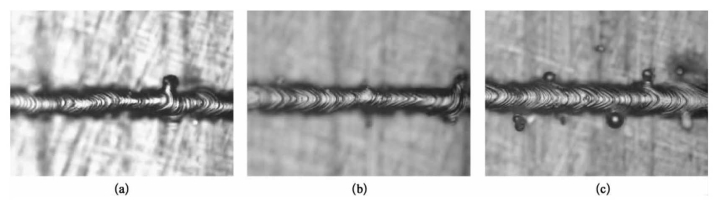

图4-43、图4-44为在较低激光扫描速度时,不同激光功率下的单道熔覆线条形貌,在显微镜下的放大倍数为200倍。由图4-43可以看出,当激光扫描速度为200 mm/s时,不同激光功率下均能成行出饱满连续的单道熔覆线条。由图4-44可以看出,当激光扫描速度为300 mm时,随着激光功率的增加,单道熔覆线条的铺展性越来越好。 由图4-45和图4-46可以看出,在较低激光功率下,难以获得连续均匀的单道熔覆线条。

图4-43 扫描速度为200 mm/s时,不同激光功率下的单道熔覆线条形貌

(a) P=120 W;(b) P=140 W;(c) P=160 W

图4-44 扫描速度为300 mm/s时,不同激光功率下的单道熔覆线条形貌

(a) P=120 W;(b) P=140 W;(c) P=160 W

图4-45 扫描速度为400 mm/s时,不同激光功率下的单道熔覆线条形貌

(a) P=120 W;(b) P=140 W;(c) P=160 W

图4-46 扫描速度为500 mm/s时,不同激光功率下的单道熔覆线条形貌

(a) P=160 W;(b) P=168 W;(c) P=188 W

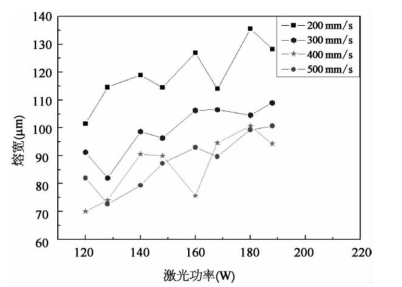

(3)激光功率和扫描速度对单道熔覆线条宽度的影响。

图4-47为激光功率和扫描速度与单道熔覆线条宽度之间的关系图。由图4-47可以看出,熔宽随着激光功率的增大而呈增大的趋势,熔宽随着扫描速度的增大而呈减小的趋势。如果在同一激光功率下,激光扫描速度为200 mm/s时的熔宽显著高于500 mm/s。这主要是在一定的粉末层厚和一定的激光功率下,随着激光扫描速度的降低,单位时间内作用在粉末上的能量增加,有利于粉末材料的充分熔化,液态熔池的横向扩散能力得到加强,从而表现为在低的激光扫描速度下,可以得到饱满的、连续的和熔宽较大的单道熔覆线条。

2)激光选区熔化成形性能研究

激光选区熔化成形技术实体成形是整个技术研究的目标所在,任何三维实体零件都是多层叠加而成,但与单层成形显著不同的是,研究单层熔覆层成形选用的基体表面相对比较平整,而实体成形从第二层开始,后面的成形均建立在单层成形的缺点上,如首条熔覆线条高度远高于其他平均高度,表面高低不平,且有波峰和波谷的存在等。该部分主要针对实体成形的这些成形特点探索其优化成形的工艺参数范围。激光选区熔化成形技术的应用与推广需要其零件具有各项良好的性能,该部分主要针对该技术制造的简单实体零件进行力学性能分析。

图4-47 激光功率和扫描速度与单道熔覆线条宽度关系图

(1)截面微观组织分析。

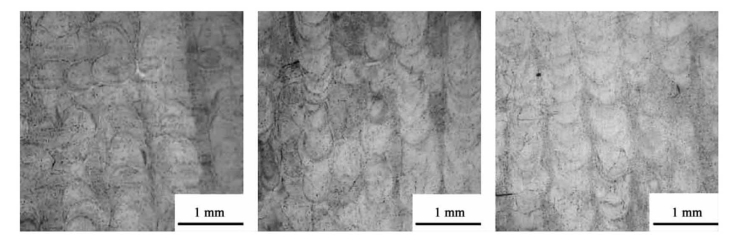

图4-48是块状金属零件在扫描速度为200 mm/s,激光功率为180 W时不同扫描间距下的XOY截面金相组织的低倍形貌。激光扫描路径清晰可见,熔覆层是由多道具有相同组织特点的组织组成,熔覆线条与熔覆线条彼此相互平行重叠。单层熔覆层有波峰波谷的存在,表面会产生高低不平的现象,通过改变扫描间距可以有效地降低这一波峰波谷的高程差。在扫描间距为0.06mm时,截面微观形貌不存在孔洞等缺陷,并且搭接效果明显优于0.07 mm和0.08 mm。

图4-48 不同扫描间距下制备实体的XOY平面微观形貌图(扫描速度为200 mm/s,激光功率为180 W)

(2)致密度测试分析。

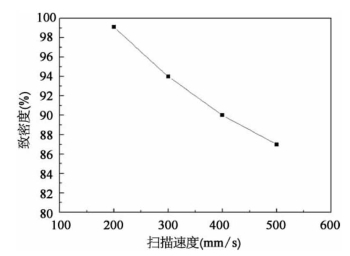

该部分主要研究分析不同扫描速度下的实体成形零件的致密度变化规律。在激光功率为180 W,扫描间距为0.06 mm,层厚为0.02mm一定的情况下,研究扫描速度对实体成形零件致密度的影响规律。扫描速度分别取200 mm/s、300 mm/s、400 mm/s,以及500 mm/s。

图4-49 扫描速度与致密度之间的关系图

图4-49为扫描速度与致密度之间的关系图。由图4-49可以看出,随着扫描速度的增大,不锈钢实体成形零件的致密度随之而下降,在扫描速度为200 mm/ s时,致密度达到99.75%。这主要是因为在较低的扫描速度下,激光能量密度较大,粉末材料可以得到充分熔化,单道熔覆线条与单道熔覆线条之间、单层熔覆层与单层熔覆层之间的搭接效果更好,使得实体成形零件的孔隙较少,从而大大提高了实体成形零件的致密度。

(3)力学性能测试分析。

常温力学性能是考核制件质量的关键指标之一。该部分主要对比分析X轴向和Y轴向上的力学性能。工艺参数设置为:激光功率为180 W,扫描间距为0.06 mm,层厚为0.02 mm。常用316 L不锈钢锻件的屈服强度为362 MPa,抗拉强度为632 MPa,延伸率为47%。因SLM工艺采用的是“线-面-体”的增材制造工艺,其力学性能往往会表现出各向异性,故从平行于熔覆道的水平方向和垂直于熔覆道的竖直方向来测试试样的力学性能。(https://www.xing528.com)

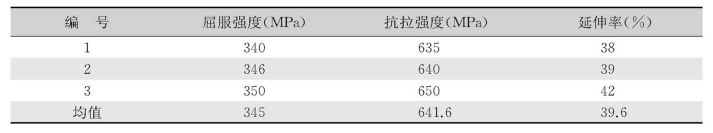

表4-1为316 L不锈钢X轴成形方向上试样的室温拉伸性能。由表中可见,X轴方向上试样的平均屈服强度为345 MPa,抗拉强度为641.6 MPa,延伸率为39.6%。由此可以看出,316 L不锈钢激光选区熔化成形件X方向上的抗拉强度优于316 L不锈钢锻件,屈服强度和延伸率略低于316 L不锈钢锻件,综合性能达到了同种不锈钢锻件材料性能的90%。

表4-1 316 L不锈钢X轴方向上室温拉伸性能

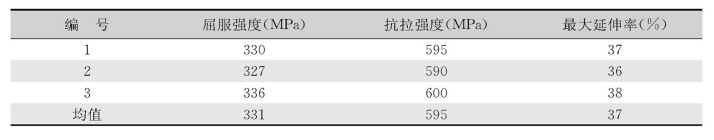

表4-2为316 L不锈钢Z轴成形方向上试样的室温拉伸性能。由表中可见,Z轴方向上试样的平均屈服强度为331 MPa,抗拉强度为595 MPa,延伸率为37%。由此可以看出,316 L不锈钢激光选区熔化成形件Z轴方向上的综合性能略低于X轴向,但仍然可以达到同种锻件材料性能的90%。

表4-2 316 L不锈钢Z轴方向上室温拉伸性能

3)不锈钢激光选区熔化成形零件

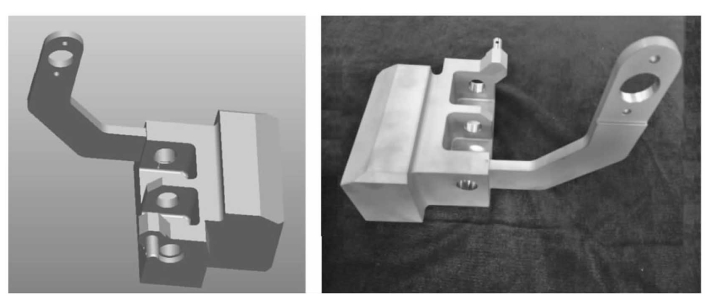

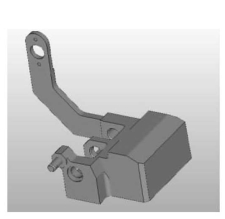

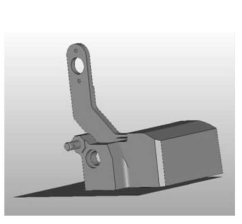

发射挡块机构模型如图4-50所示,由外挡块、插销和内挡块构成,材料为316 L不锈钢,零件外形尺寸为189 mm×184 mm×160 mm,该零件采用传统的加工方法需要设计极为复杂的工装夹具,尤其是外挡块的悬臂部分加工耗时长,切除的材料多,易于产生较为严重的残余变形,使得零件与其他装配体无法进行装配。

图4-50 发射外挡块模型及实物

(1)外挡块支撑设计。

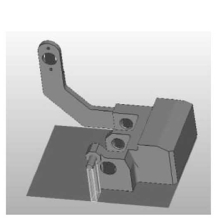

对于变截面的外挡块必须在零件的悬空位置添加支撑,才能保证不锈钢粉末颗粒熔化后的良好成形。因此,支撑设计是零件成形的关键所在,必须根据零件的结构特点设计合适的支撑。支撑设计是采用数据处理软件进行添加。

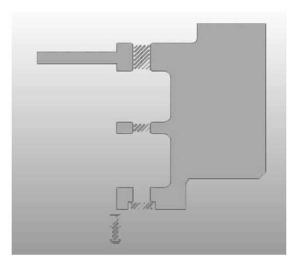

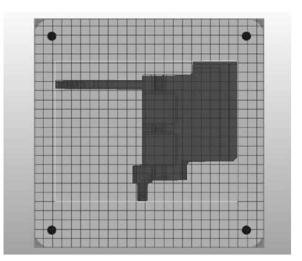

将外挡块模型转换成STL格式,导入数4据处理软件,如图4-51所示;并选定基准面,如图4-52所示;外挡块悬臂部分添加支撑如图4-53所示,激光扫描路径规划如图4-54所示,设定模型在基板上的位置如图4-55所示。

(2)制造验证。

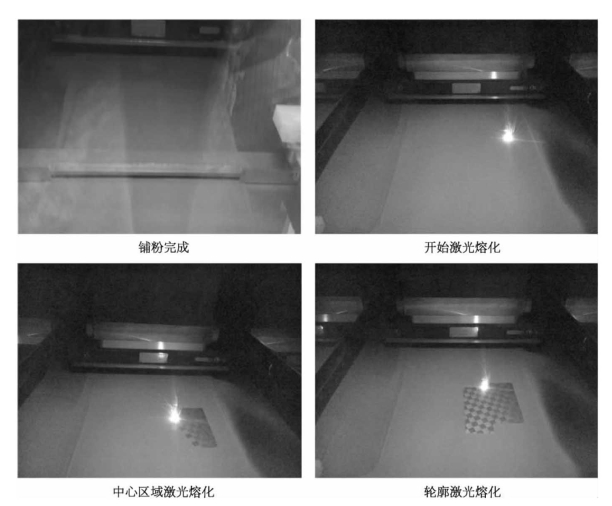

激光选区熔化3D打印主要包括以下过程:“铺粉完成—开始激光熔化—中心区域激光熔化—轮廓激光熔化—最终成形零件”,如图4-56所示。

图4-51 导入数据处理软件

图4-52 设定基准面

图4-53 添加支撑

图4-54 扫描路径规划

图4-55 设定模型在基板上的位置

图4-56 制造过程

4.2.3.3 金属激光熔化沉积增材制造装备(设备图)

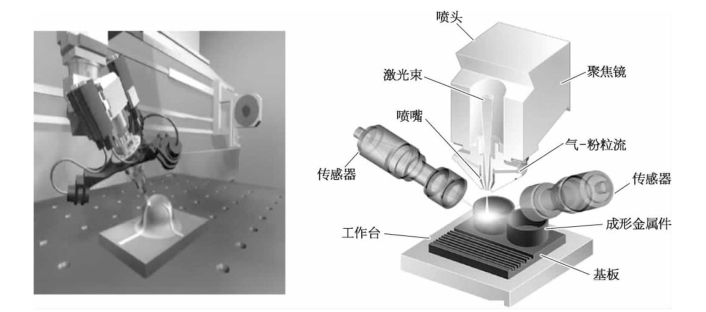

激光熔化沉积于20世纪90年代中期在全世界很多地方相继发展起来,由于这是一个全新的研究领域,许多大学和机构是分别独立进行研究的,因此对这一技术的命名不尽相同。例如,美国Sandia国家实验室的激光近净成形技术(laser engineered net shaping,LENS),美国Michigan大学的直接金属沉积(direct metal deposition, DMD),英国伯明翰大学的直接激光成形(directed laser fabrication, DLF),中国西北工业大学的激光快速成形(laser rapid forming, LRF)等。虽然名字不尽相同,但原理基本相同。与SLM相比,LMD在成形尺寸上更加灵活,可以制备更大尺寸的零件。图4-57所示为激光直接沉积制造原理。

图4-57 激光直接沉积制造原理

4.2.3.3.1 激光熔化沉积增材制造设备研制

1)激光熔化沉积增材制造设备总体方案设计

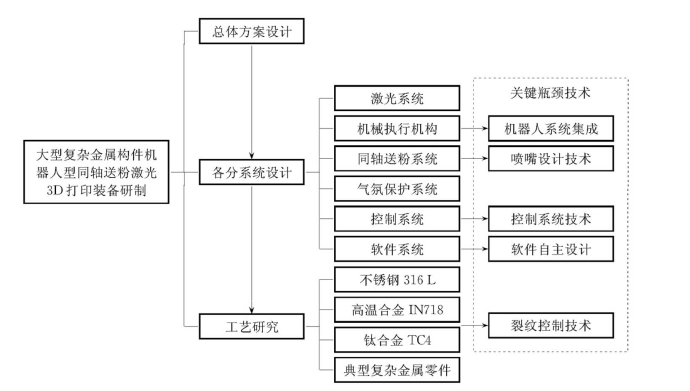

大型金属构件激光熔化沉积增材制造装备涉及机构学、材料学、光学等多个学科,以及控制技术、软件技术、通信技术等不同的高新技术,因而是一种典型的多学科交叉大型复杂装备,因此从送粉喷嘴设计技术、成形件裂纹控制技术、系统集成技术、控制系统设计和软件自主设计技术这五个方面展开,设备研制流程如图4-58所示。

图4-58 大型复杂金属构件激光熔化沉积增材制造设备研制流程

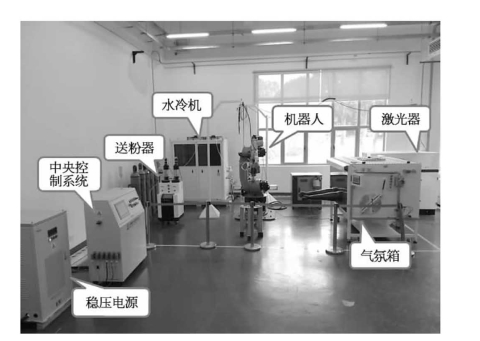

图4-59 机器人激光熔化沉积制造设备方案

根据以上整体方案,对装备中核心部件进行选型,具体型号为:激光器采用德国通快Trudisk 6002,机器人本体型号KR-60HA,控制柜型号KRC4,此外还有送粉器、气氛保护箱体等其他部件。通过将以上部件进行合理布局,能够得到激光熔覆成形装备如图4-59所示。

2)激光系统

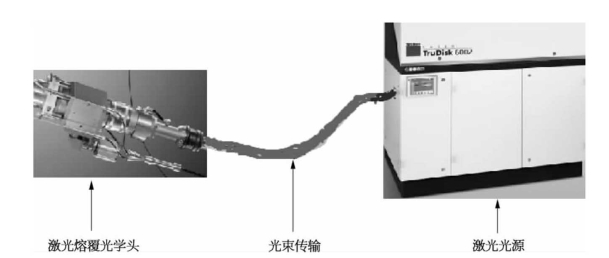

激光光路系统是激光熔覆增材制造的激光能量生成、传输与变换的功能系统,包括激光器(激光光源)、光束传输(光纤及接头)、激光熔覆光学头(激光加工执行部件,除喷嘴之外),如图4-60所示。激光光路系统配置包括激光器、光纤及激光熔覆光学头等产品。选用通快产品系列的基本配置和可选配置的组合满足钛合金、高强钢、高温合金等多种材料的激光熔覆增材制造需求。

图4-60 激光光路组成

3)机械执行机构

机器人自动化系统为激光加工设备提供激光加工头的轨迹运动并按程序引导光能,激光熔覆机器人自动化系统包括KR60HA机器人本体、Robot system机器人控制系统、KRC4控制柜(含KUKA机器人控制器KRC4,标准的英文或者中文软件系统和操作界面)、KUKA Smart Pad示教器。

4)同轴送粉系统

系统采用负压式送粉器,采用载气式送粉结构,可以实现长距离的粉末输送,是实施激光加工的辅助设备,可实现激光加工的同步送粉,能满足三维激光熔覆和激光快速成形工艺的要求。此外,送粉器还应实现的功能包括:可实现加工设备(如激光器)控制主机的集成控制;送粉量精确、稳定,送粉量和载粉气流量连续可调;多个料仓可单独送粉,也可同时送粉;有机玻璃可视粉筒;单片机和触摸屏控制,性能稳定、安全可靠。

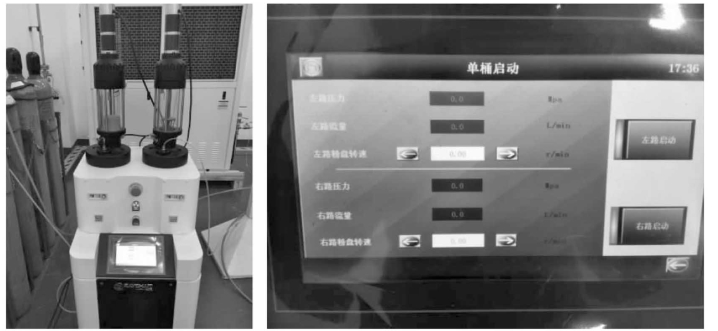

基于以上要求,选择送粉器型号为RC-PGF-D-2送粉器,该送粉器采用双筒设计可并联使用,也可以单独使用,还可做混合粉使用,可通过配合续粉模块延长加工时间,也可在加工时两筒之间互相切换,有较强的稳定性。在分盘转动控制方面采用交流电机做驱动,调速盒或变频器控制速度,手动流量计监测流量,压力传感器做气密性检测。装备中采用的送粉器及操作界面如图4-61所示。

图4-61 双桶送粉器

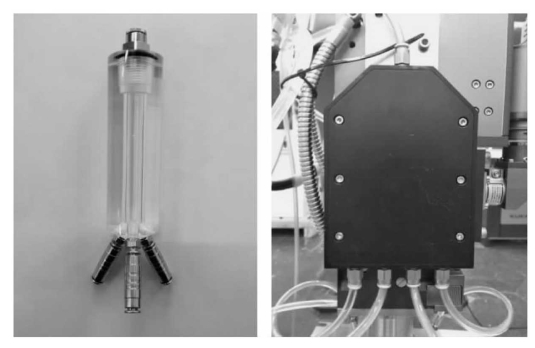

当送粉器将金属粉末均匀输送后,还需配合精密的分粉器来将粉末分配至熔覆喷嘴,采用的分粉器如图4-62所示。

图4-62 三路/四路分粉器

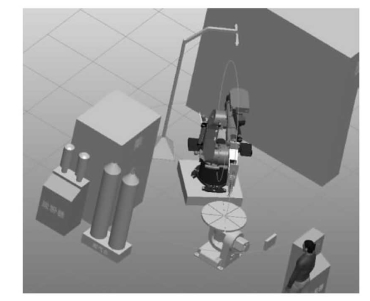

5)气氛保护系统

装备采用柔性密封的方式,在密封箱体内充入惰性气体氩气,用于保护活性金属对氧的反应,以提高加工质量。箱体具有较好的密封性,保证箱体气压在微正压情况下,空气不能进入箱体。气氛保护系统包括箱体、过渡舱、水氧监测系统、压力监测系统、抽真空系统、送气系统等,此外,箱体带有倾斜的操作面和可拆卸的安全玻璃前窗,与机器人结合后的柔性密封气氛保护箱体设计效果和布局示意如图4-63a所示。研制的箱体实物如图4-63b所示。

图4-63 惰性气氛保护箱体

(a)示意图;(b)实物图

6)控制系统

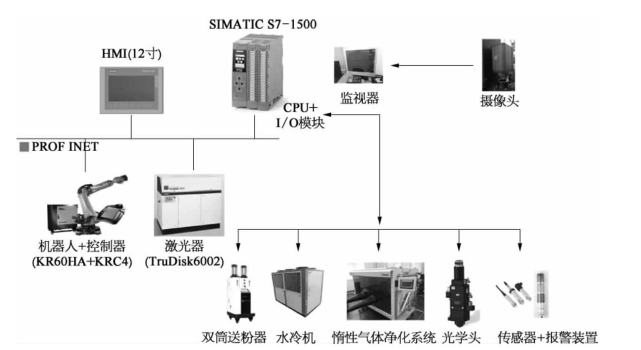

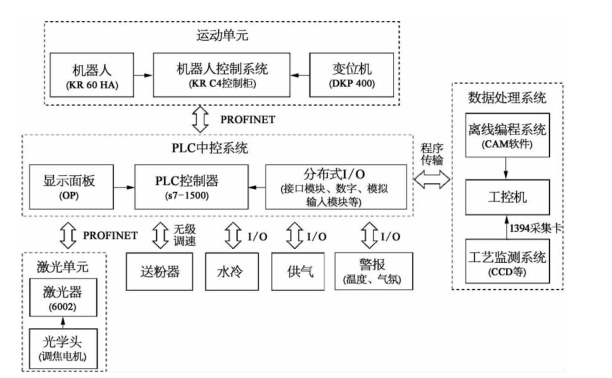

图4-64 控制系统组成

图4-64所示为中央控制系统的组成,以西门子S7-1500 PLC为控制核心,通过PROFINET总线实现与机器人、激光器等设备的高速实时通信。送粉器的参数调整、水冷机的报警采集、光学头的自动调焦、惰性气体净化系统水氧含量的监控及各种故障报警信号的采集是通过PLC的数字量及模拟量I/O模块实现。该装备配有一个30 cm(12 in)的西门子触摸屏,用于方便快速地实现对熔覆过程重要参数的监控和报警过程的在线处理。光学头上配有一个高速相机,可实现对熔覆过程中工件成形效果及加工状态的实时监控。

基于方案中所选定的以PLC控制器为核心,激光器、机器人、送粉器等外围设备连接到PLC控制器后,设计具体控制流程为:首先由离线编程系统完成零件的分层、路径规划、工艺参数录入、加工代码生成与后处理;然后将生成的代码信息输入机器人控制系统中,此时通过中控系统实时采集加工中装备对各个子系统的需求信息,如激光器能量开关控制、功率大小调节和送粉量控制等,最后根据以上控制需求,通过总线通信协议、数字量和模拟量等方式实现对其他设备的控制。

整个控制系统总线通信使用标准的通信电缆。设备所使用的电气、电子装置也均符合IEC国际标准。通过以上设计,得到中央控制系统框图,如图4-65所示。

图4-65 激光熔覆增材制造装备控制系统框图

7)软件系统

离线CAD是指与同轴送粉激光增材制造无关的所有离线设计功能,充分考虑软件的易用性,实现了包含基本几何造型、几何测量和计算的交互式图形显示软件。具体包括:标准工程文件的导入导出、基本几何模型的生成测量和计算、工程模型的拓扑描述/修复、工艺变截层切片设计、切片轮廓CLI文件的规范化。离线CAM是指与同轴送粉激光增材制造相关的成形离线处理功能,这部分软件实现了轮廓CLI文件解析模块、扫描路径规划模块、工艺偏差补偿模块、离线CAM仿真模块、Gcode代码生成模块等的开发。

4.2.3.3.2 激光熔化沉积增材制造设备工艺验证

1)扫描速度对单道多层不锈钢熔覆层组织、性能的影响规律

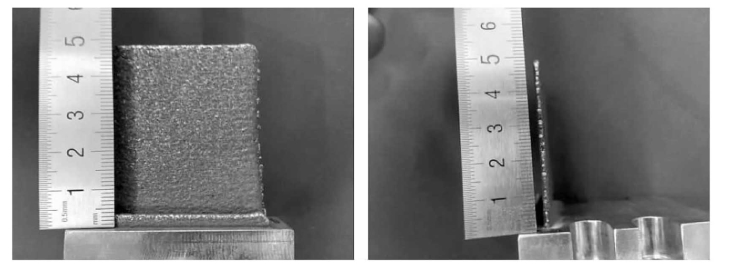

图4-66所示为激光熔化沉积增材制造设备;图4-67是在激光功率为900 W,扫描速度3 mm/s条件下的不锈钢薄壁板件,薄壁件的尺寸为高50 mm,长50 mm,壁厚2 mm。从图中可以看出,所成形不锈钢薄壁板件为层层堆叠而成,而且形状正确,规整,壁厚均匀,成形零件尺寸与设计尺寸完全相符,同时表面光洁,为成形后的原始状态。

图4-66 激光熔化沉积增材制造设备

图4-67 激光熔化沉积增材制造的薄壁板件

(1)扫描速度对激光成形不锈钢表面厚度的影响。

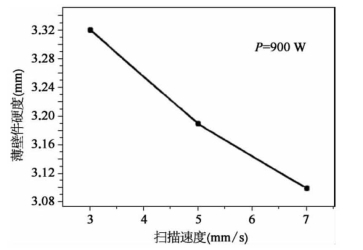

图4-68为不锈钢薄壁板件壁厚随扫描速度变化曲线,可以发现,不锈钢薄壁板件的壁厚随扫描速度的提高而降低。实验发现,在基板经过预热,激光功率P≥350 W条件下,所成形不锈钢薄壁板件的壁厚要比激光光斑直径(1.8 mm)大,这种现象随激光功率提高和扫描速度降低而更剧烈。分析认为,薄壁板件的壁厚应与激光熔池直径相等,激光在基板上聚焦形成熔池,由于基板的传热,使熔池的直径要比光斑直径大,这种趋势随激光功率提高和扫描速度降低更加明显。因此,在保证成形薄壁板件的性能要求下,可通过调节激光功率和扫描速度来控制薄壁板件的壁厚。

(2)扫描速度对激光成形不锈钢微观组织的影响。

在激光功率900 W条件下,扫描速度对激光快速成形不锈钢零件组织、性能的影响。在各扫描速度下,所成形的不锈钢薄壁板件的组织均为枝晶组织。随扫描速度提高,不锈钢薄壁板的定向生长树枝晶组织细化,枝晶间距变小。同时其沿X轴方向的机械性能(抗拉强度及硬度)降低。

图4-68 不锈钢薄壁板壁厚随扫描速度变化曲线

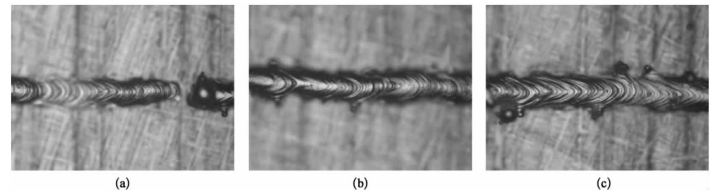

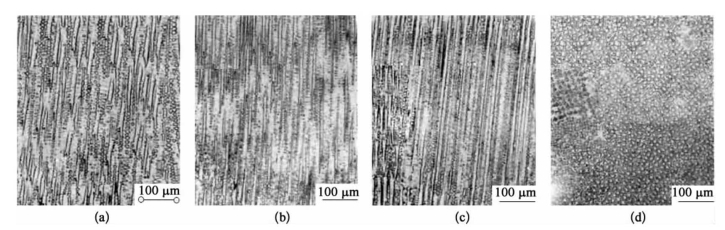

图4-69a为激光功率900 W、速度3 mm/s条件下,不锈钢薄壁板件Y-Z截面的金相组织,该组织由均匀的且与基板垂直的定向生长树枝晶组成。图4-69b为扫描速度5 mm/s,不锈钢薄壁板件Y-Z截面的金相组织,与图4-69a中的组织相似,但枝晶细化,枝晶间距减小。图4-69c为扫描速度7 mm/s,不锈钢薄壁板件Y-Z截面的金相组织,组织为相互平行的且与基板垂直的枝晶,与图4-69a、b中的组织相比,枝晶间距更小。图4-69d为扫描速7 mm/s,不锈钢薄壁板件X-Z截面的金相组织,组织为Y-Z截面枝晶组织的横断面的形貌。在激光功率为900 W条件下,不锈钢薄壁板件Y-Z截面的金相组织均由相互平行且与基板垂直的枝晶组成,原因是激光熔池中的液态金属在冷却凝固过程中,热量主要沿着垂直于基板Y轴的负方向上散失,凝固具有方向性,所以形成与基板垂直的枝晶组织。但随扫描速度升高,晶粒变细。分析认为,扫描速度高,激光与材料交互作用时间短,所形成的激光熔池的温度梯度在垂直于基板Y轴方向占绝对优势,而在X轴方向则温度梯度很小,因此在激光熔池冷却过程中,沿Y轴方向的一次枝晶臂生长很快,沿X轴方向的二次枝晶臂生长有限,所以形成沿Y轴方向定向生长的树枝晶。扫描速度低,激光与材料交互作用时间长,所形成的激光熔池的温度梯度虽然在垂直于基板Y轴方向占较大优势,但在X轴方向的温度梯度与高速扫描条件下熔池在X轴方向的温度梯度相比要大,因此在沿Y轴方向的一次枝晶壁生长的同时,沿X轴方向的二次枝晶臂有相对多的生长,所以形成的枝晶沿Y轴方向较短。

图4-69 不锈钢薄壁板件的金相组织

(3)扫描速度对激光成形不锈钢力学性能的影响。

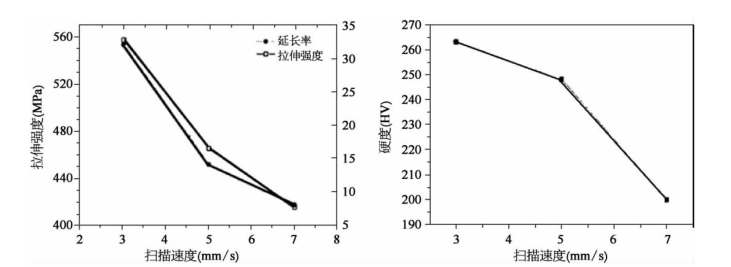

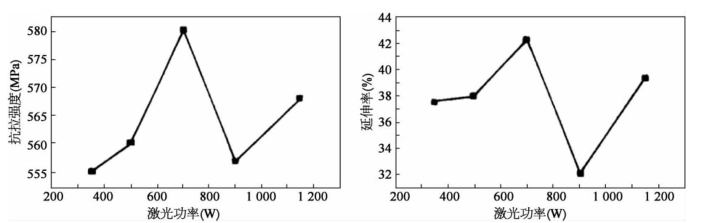

图4-70为不锈钢薄壁板件的抗拉强度、延伸率、维氏硬度随扫描速度变化曲线。扫描速度越高,薄壁板件的抗拉强度、延伸率下降幅度越大。分析原因,由图可见,随着激光扫描速度的提高,不锈钢薄壁板件的Y-Z截面的与基板垂直的定向生长树枝晶的定向生长特征更加明显,组织变越来越细,不锈钢薄壁板件的这种组织特点,可能使得薄壁板件的机械性能沿垂直于基板的Y轴方向具有方向性。而拉伸试样的拉伸方向为与基板平行的X轴方向。不锈钢薄壁板件的维氏硬度随扫描速度升高而降低。分析认为,由于激光快速成形是一个连续的热过程,在成形过程中,激光扫描速度提高,则每一沉积层的厚度低。据实验记录,在扫描速度7 mm/s时,每一沉积层的平均厚度为0.279 mm,扫描速度3 mm/s,每一沉积层的平均厚度为0.458 mm。因此,成形同样高度的不锈钢薄壁板件,在扫描速度高的条件下,则需要更多的扫描层数,所以不锈钢薄壁板件将受到更多次的反复加热。薄壁板件的硬度随扫描速度提高而降低可能与此有关。

图4-70 不锈钢薄壁板件的拉伸强度、延长率、维氏硬度随扫描速度变化曲线

(4)扫描速度对激光成形不锈钢化学成分的影响。

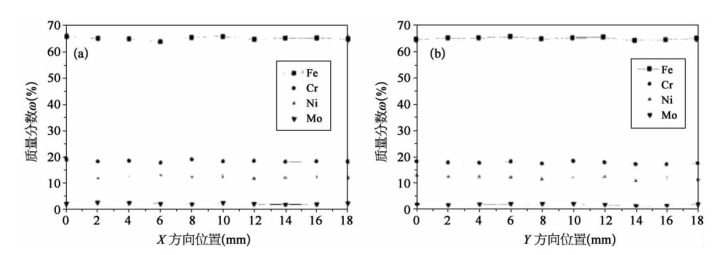

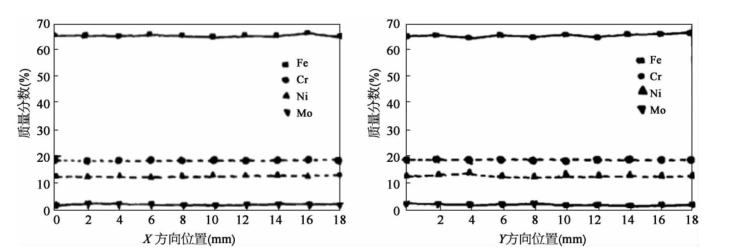

图4-71 不锈钢薄壁板件X-Y面的化学成分沿X、Y方向的分布

图4-71是在激光功率900 W,扫描速度7 mm/ s条件下,所成形的不锈钢薄壁板件X-Y面的化学成分沿X-Y方向的分布,从图中可以看出,所成形的不锈钢薄壁板件的化学成分分布均匀,没有出现成分偏析,同时不锈钢薄壁板件的化学成分与金属粉末的成分一致。

2)激光功率对单道多层不锈钢熔覆层组织、性能的影响规律

通过研究激光功率对激光快速成形不锈钢零件组织、性能的影响,发现激光功率(900 W)条件下,所成形的不锈钢薄壁墙的组织为枝晶组织;当激光功率升高到1150 W时,枝晶组织变得更短。机械性能测试结果显示,在各激光功率下制备的不锈钢薄壁墙的机械性能均可满足实际使用要求。

(1)激光功率对激光成形不锈钢微观组织的影响。

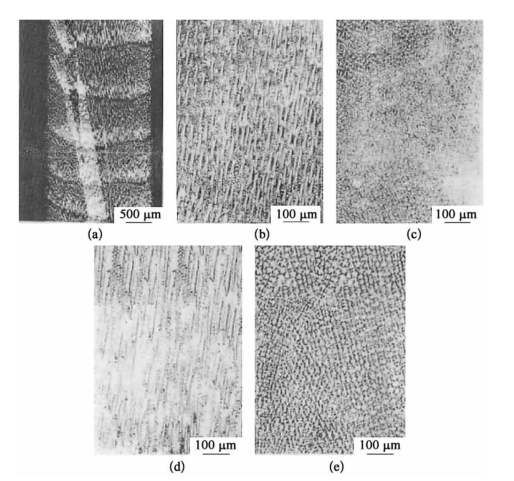

图4-72a为激光功率500 W,不锈钢薄壁墙Y-Z截面的金相组织,该组织由多层具有相同组织特点的组织组成,每层组织由相互平行且与基板垂直的枝晶组成。该组织是在快速成形过程中层层堆积形成的。图4-72b为激光功率700 W不锈钢薄壁墙Y-Z截面的金相组织,组织由均匀的且与基板垂直的枝晶组成。图4-72c为相同工艺条件下,不锈钢薄壁墙X-Z截面的金相组织,组织为X-Z截面枝晶组织的横断面的形貌。图4-72d为激光功率500 W不锈钢薄壁Y-Z截面的金相组织。组织为枝晶组织且与基板垂直,与图4-72b相比,枝晶变长。图4-72e为激光功率1150 W时不锈钢薄壁墙Y-Z截面的金相组织中较短的枝晶组成,组织为等轴晶。从图4-72可以看出,随激光功率提高,所成形的不锈钢薄壁墙的金相组织发生了明显的变化。在激光功率为500 W、700 W、900 W条件下,不锈钢薄壁墙Y-Z截面的金相组织均由相互平行且与基板垂直的枝晶组成,原因是液态金属在冷却凝固过程中,热量主要沿着垂直于基板Y轴的负方向上散失,凝固具有方向性,所以形成与基板垂直的枝晶组织。但随激光功率升高,枝晶变长。分析认为,900 W激光功率产生的激光熔池中的温度梯度要比700 W激光功率产生的激光熔池中的温度梯度大,因而在熔池冷却过程中,由于温度梯度促使熔池中的金属液体流动,使较高功率产生的熔池中心温度更快速地下降,因此在900 W激光功率作用下的激光熔池中沿Y轴的正方向形成了相对较大的负温度梯度,所以形成的枝晶较长。当激光功率升高到1150W时,不锈钢薄壁墙Y-Z截面的枝晶组织变得更短,原因是激光快速成形是层层连续加工,成形过程中金属零件的冷却条件不变。所以当激光功率大于一定值时,由于基本和已成形的部分金属件的温度较高,使激光熔池在冷却过程中,热量沿着垂直于Y轴的负方向上散失的优势不明显,因此形成较短的枝晶组织。

图4-72 不锈钢薄壁墙的微观组织

(2)激光功率对激光成形不锈钢力学性能的影响。

如图4-73所示,随着激光功率升高,不锈钢薄壁墙的抗拉强度也升高。在激光功率为700 W时,其抗拉强度为最大,达到580 MPa。激光功率再升高到900 W,薄壁墙的抗拉强度下降到557 MPa。分析认为,沿Y-Z截面的组织为与基板垂直的细长枝晶组织,这可能使薄壁墙的机械性能沿垂直于基板的Y轴方向具有方向性,而拉伸试样的拉伸方向为与基板平行的X轴方向。当激光功率为1150 W时,薄壁墙的抗拉强度又升高到568 MPa。当激光功率≤700 W,随激光功率升高,薄壁墙的延伸率升高。继续提高激光功率到900 W时,延伸率下降为32%,再次提高激光功率到1150 W时,延伸率升高到39.7%。

图4-73 不锈钢薄壁板件的拉伸强度、延长率随扫描速度变化曲线

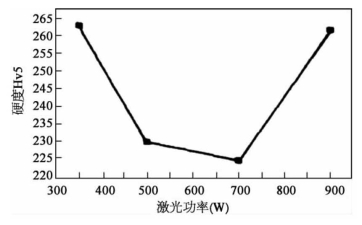

图4-74 不锈钢薄壁墙的维氏硬度随激光功率的变化曲线

不锈钢薄壁墙的维氏硬度随激光功率的变化曲线见图4-74,与抗拉强度、延伸率随激光功率的变化趋势正好相反,当激光功率≤700 W,随激光功率升高,薄壁墙的硬度降低。而当激光功率为900 W时,其硬度上升到262。

(3)激光功率对单道多层不锈钢熔覆层化学成分的影响规律。

图4-75是在激光功率为700 W,扫描速度3 mm/s条件下,所成形不锈钢薄壁墙X-Y面的化学成分沿 X、Y轴方向的分布,从图中看出,所成形的不锈钢薄壁墙的化学成分分布均匀,没有出现成分偏析,同时不锈钢薄壁墙的化学成分与金属粉末的成分一致。

图4-75 功率对单道多层不锈钢熔覆层化学成分的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。