4.2.1.1 大型复杂薄壁构件充液拉深装备概述

近年来,随着液体高压密封及伺服控制等关键技术的突破,以及对轻量化结构、难成形材料的需求不断增长,世界著名的大型压力机制造商对更具发展潜力的板材流体高压成形技术给予了更多的关注,并投入巨资研制现代化的成形装备,同时将传统冲压模具与流体高压成形工艺结合,有力促进了板材流体高压成形新工艺和装备的发展。从国外大型薄壁构件制造技术的发展趋势而言,整体式成形与智能控制相结合的制造替代分块成形+拼焊的传统手段成为发展趋势。近年来,随着超大型流体高压成形装备和智能控制技术的发展,国外主要航天航空制造企业已开始研发大型流体高压成形智能控制装备与工艺技术,制造大型薄壁整体构件。

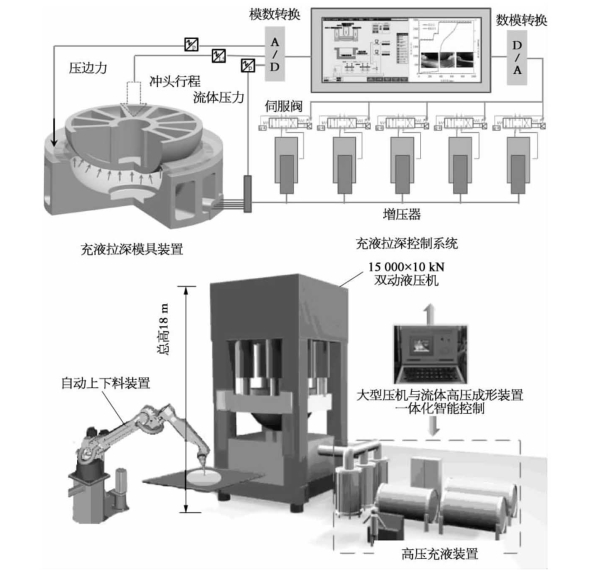

航天研制的流体高压成形装备硬件主要包括15000×10kN双动液压拉深主机和大流量流体高压成形装置两大部分,是国内首创、世界最大的流体高压成形装备。智能控制系统、立式压机与流体高压成形装置的集成控制、大流量高压液体伺服控制是该项目研制的重点和难点。根据流体高压成形特点及控制功能要求,对大吨位双动液压拉深主机和高压充液系统的液压、电气及控制系统进行整体设计,二者之间既保持硬件的相对独立,又满足软件的统一控制,解决二者互连和互操作性问题,保证双动液压拉深主机既可作为通用设备使用,也可与高压充液系统配合作为流体高压成形专用设备使用。超大型流体高压成形智能控制系统的研制为我国航天高密度发射任务、新一代运载火箭研制、空间站与探月工程、新一代飞机的研制提供技术保障,并且可以促进我国高端智能制造装备的快速发展,从而打破国外技术封锁,缩小与国外差距,为我国大型薄壁构件的整体制造提供智能装备。

4.2.1.2 大型充液拉深装备关键智能装备研制

1)充液拉深装备总体方案

根据流体高压成形特点及控制功能要求,需要对大吨位压机和流体高压成形装置的液压、电气及控制系统分别进行设计,然后联合调试。高压成形装备组成见图4-2所示。

2)大型液压拉深主机专用控制系统

大型液压拉深主机专用数控系统的研制内容包括:电控系统硬件设计、控制软件研制、比例伺服控制策略、人机交互界面设计及单机操作控制,如图4-3所示。数控系统具有的功能包括:全数字控制;全工序自动控制;模具参数存储功能;远程诊断功能;故障诊断功能;参数在线显示及存储功能;安全控制模块等。

为了保证大型压机系统的安全性,开展安全控制回路的结构设计、光栅、安全继电器等控制元件的功能设计,实现设备急停、急停复位、故障信息实时显示等功能。

为防止滑块慢速爬行,造成流体高压成形系统压力波动,从主机设计和电液系统设计两方面采取必要的措施,包括在主机设计中减小滑块导轨的动静摩擦力的差值,提高油缸的动态响应;在电液系统中采用模糊PID控制技术,通过实验研制和测试,闭环精确控制滑块的速度。

该主机设置8个压边缸,系统分4路控制压边缸,保证压边圈与工件和下模均匀接触,提高流体高压成形工件的壁厚均匀性。为满足不同工件的需要,设置8缸沟通回路,为实现8缸压力的一致性,项目开展卸压阶段压力精确动态控制方法,包括采用比例伺服阀或比例压力阀手段,在卸压过程中,根据数控系统发出的压力指令,实时控制主缸的压力,以保证主缸和充液系统压力按程序设定卸压。

图4-2 超大型流体高压成形装备组成示意图

图4-3 大型液压拉深主机专用数控系统

在150000 kN双动液压拉深主机的研制方案中,立足国内自主开发,理论和工程实际紧密结合,主要设备、数控系统和检测系统自行研制。在软件研制开发过程中,除必要支撑软件外,自主研究开发全部应用软件。

3)大容积流体高压成形装置控制系统

控制主机采用西门子PLC控制,采用运动控制集成系统Simotion D425。控制主机部分完成伺服油缸控制分布站控制和压力机通信等功能,立式压力机与流体高压成形装置通过总线进行数据传输,保证通信速度。主机主要实现功能为:控制伺服油缸走工艺曲线,监测比例伺服阀的阀芯位移和外围设备进行通信等功能,最多可以控制模拟量六路输入、输出(含两个高压传感器)。

分布站采用2个液压控制站和1个操作台分布站,液压站分布站要实现的功能为控制液压站和乳化液站的电机启停,控制两个站的控制阀开关和主控制站通信,监测油缸两腔的压力、液压站和乳化液站的温度、压力等模拟量,监测各个滤油器的发信装置,接收面板按钮的控制指令和状态输出等功能。

操作台分布站主要实现操作台的按钮和指示灯的控制、阀组控制、双手按钮控制、急停控制等功能。

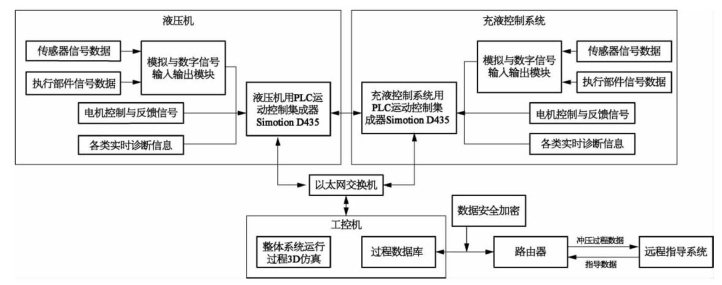

4)双动液压主机与流体高压成形装置集成控制

控制系统采用PLC+工控机联合控制,液压机与充液系统采用总线通信实现联动。整个生产线的控制采用主从控制。电液一体化系统采用分布控制器独立控制各个元件的闭环控制,提高控制精度,减少主控系统的计算量。对高精度的电液一体化控制系统,在分布控制器的基础上进一步通过软件模块进行优化,实现大闭环高精度控制。控制系统与电液一体化元件进行结合,根据工艺需要编制柔性控制软件,实现整个工艺流程的控制,且精确控制压力、位置、速度等。

通过计算机实时采集拉深力、压边力、充液室压力、拉深滑块速度、拉深滑块位置等参数,并实时绘制各运行参数。各数据作为工件的加工过程数据,作为判定工件质量的原始数据。控制系统采用PLC运动控制集成模块317-2DP与工控机联合控制,液压机与充液系统采用Profibus总线通信实现联动,整个系统控制采用主从控制模式。此外,为了更好地对液压机与充液系统运行过程状况进行监控,采用以太网通信方式将二者的运行状况(包括各传感器信号数据、执行部件数据、电机反馈与控制数据、实时诊断信息数据),以及二者之间的通信数据反馈至工控机。通过工控机建立对整套系统的3D仿真模型与过程数据库,从而方便各类人员对系统当前运行状况以及一定周期内的历史数据有全面的了解。同时,将实时数据与历史过程数据通过网络上传至远程指导系统,管理人员与工艺人员可有针对性地对设备运行状况、充压工艺、诊断数据等进行分析,并远程指导现场工作,技术设计方案原理如图4-4所示。

为了提高设备的操作与控制安全性,按照ISO 13949对拉深主机与充液装置采用冗余与自检测技术。在拉深主机与充液装置中关键回路或部位添加冗余与检测设计,如主缸下腔支撑回路采用位移检测装置、对启保停回路进行冗余与继电器安全检测设计、增加冗余回路急停安全装置等。同时,按照控制系统类别进行设计,将所有涉及安全检测传感器与冗余回路控制集成至主控系统,通过独立进程系统与高优先级判定方案进行控制,在关键回路或部件出现安全问题时,主控系统将由安全控制进程夺取主控权,在消除安全问题后恢复原控制状态,确保系统的安全性与可靠性。15000×10 kN充液拉深装备如图4-5所示。

图4-4 拉深主机与充液装置联合调试方案

4.2.1.3 航天复杂薄壁构件充液拉深成形验证

1)板坯及材料(https://www.xing528.com)

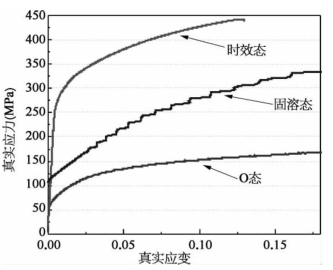

采用厚度为8 mm的2219固溶态铝合金板材,板坯采用中间拼焊方式,直径为4100 mm。充液拉深工艺验证板坯如图4-6所示;材料的力学性能曲线如图4-7所示,固溶态的2219铝合金板材相对于退火态,其强度提高了近一倍,且硬化指数显著提高,成形时抑制起皱所需的成形力显著增大。

图4-5 15000×10 kN充液拉深装备

图4-6 充液拉深工艺验证板坯

图4-7 力学性能曲线

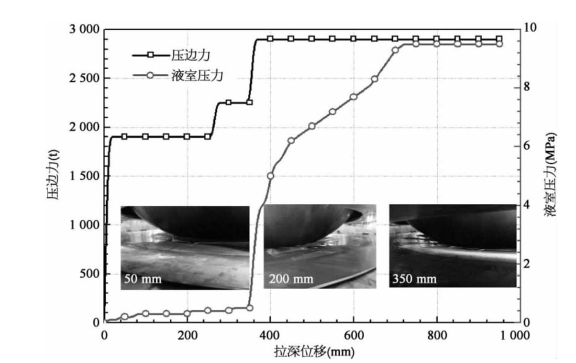

2)超大尺寸薄壁构件加载路径优化

根据超大尺寸薄壁构件拉深成形的特点,结合提供的压力条件,对充液拉深加载路径进行优化,如图4-8所示。当拉深位移小于400 mm时,减小液室压力,从而控制法兰区的流动量,避免前期起皱行为。当超过400 mm时,增大压边力并增大液室压力,消除后期起皱缺陷。成形中间过程如图4-9所示。

采用固溶态2219铝合金板材,成形后期消除起皱缺陷所需的液室压力较大,根据设备能力,成形后期最大的液室压力为13 MPa,压机拉深力达到13000 t。

图4-8 优化的加载路径

图4-9 成形中间过程(拉深位移350 mm)

3) 3350贮箱底充液拉深成形过程中拉深力变化

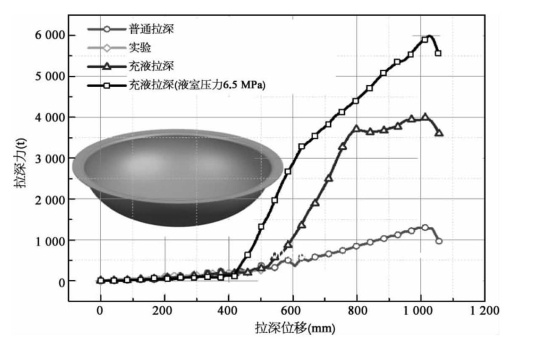

采用充液拉深方法成形时所需的拉深力随着液室压力的增大迅速增大,如图4-10所示。成形初期,加载液室压力小于1MPa,拉深力小于1000 t。当采用图4-8所示的加载路径,最大液室压力为6.5MPa时,拉深力迅速增大,最大可达6000 t。试验结果表明,对于厚度8mm的固溶态2219铝合金板材,所需的最小成形力为13000 t,达到了压机的额定成形力。

图4-10 充液拉深过程拉深力变化

4)贮箱底充液拉深过程中法兰流动规律

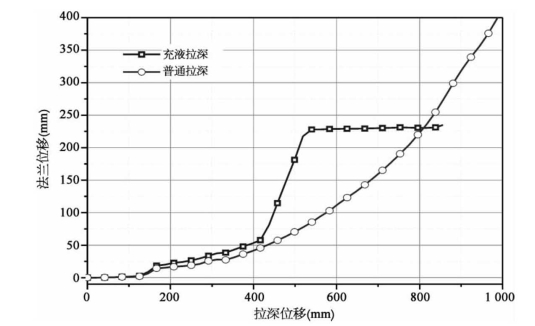

充液拉深过程中,液室压力的作用使悬空区处于拉胀状态,环向压应力显著减小。同时,由于反胀作用使得法兰的流动加剧,导致了悬空区材料的存料太多,不利于起皱的控制。图4-11所示为充液拉深和普通拉深两种条件下法兰流动规律示意图。

图4-11 法兰流动规律

由图可知,普通拉深工艺中,法兰流动速度随着拉深的进行逐渐增大。当拉深位移为120 mm时,法兰流动的位移为零,此时,板材底部主要发生减薄,法兰区未发生拉深变形。当拉深位移达到160 mm时,法兰位移逐渐增大。当拉深位移超过350 mm之后,法兰流动速度逐渐增大。当压边力过小时,法兰流动阻力小,导致悬空区纬向的应力状态处于压应力状态,因此所需的液室压力增大,从而使得抑皱困难。由上述分析可知,在充液拉深时,增大法兰流动阻力是抑制起皱、降低液室压力和减小拉深力的关键。

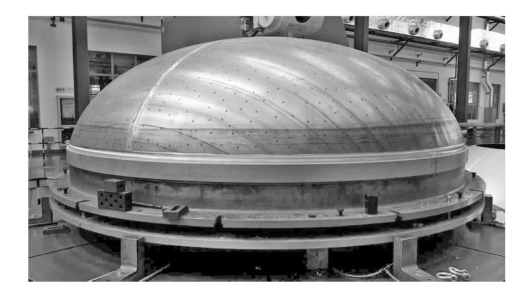

5)整体成形贮箱底质量

充液拉深整体成形的贮箱底(图4-12)切除法兰后,焊接Y形框。测量试验表明,成形的零件尺寸精度高,满足强度气密试验要求,显著提高了贮箱生产效率和质量。

图4-12 整体充液拉深箱底

超大型流体高压成形装备智能控制系统项目装备研制成功后,成形产品范围可以涵盖直径小于3350mm的推进剂贮箱、空间站节点舱、货运飞船密封舱、载人登月密封舱等航天舱体中所涉及的复杂薄壁零件。通过该项目的实施,可以促进流体高压成形装备的快速发展,提高航天产品和国防武器领域的大型整体薄壁构件的整体制造能力和水平,使现有的简单模压与手工修复的加工方式得到本质的改变,实现航天产品从粗放式生产到精细化生产模式的跨越式发展,达到大型航天钣金零件的精确、高可靠性制造,满足新型号运载火箭、飞行器、战术武器装备的性能要求,对打破国外技术封锁,缩小与国外差距、对提高我国航天器和国防武器现代化建设,保障国家安全和提升国家的技术竞争力具有重要意义。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。