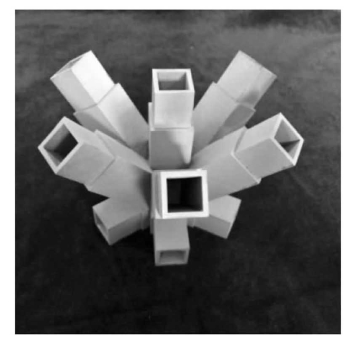

航天航空产品要实现轻量化,宏观层面上可通过采用铝合金、钛合金、复合材料等来达到目的,微观层面上也可通过采用高强度材料使零件设计得更紧凑和小型化。增材制造通过结构设计层面实现轻量化主要有四种:中空夹层/薄壁加强筋、镂空点阵结构、一体化结构、异形拓扑优化结构。图3-27所示为增材制造工艺过程示意图。

图3-27 增材制造工艺过程示意图

增材制造是现代信息技术和制造技术融合的产物,丰富和发展了制造业的内涵,是现代先进制造业的重要组成部分。增材制造技术对提升航天航空产品性能、缩短研制生产周期、降低生产制造成本、提高质量与可靠性具有重要意义。

在增材制造技术中,以高能激光束为加工热源的成形技术发展最为突出。激光因其优良的聚焦性能,易于自动控制、无污染、低能耗等一系列优点,被认为是一种特别适用快速成形的有效技术手段。伴随着各种高性能激光器的研发和使用,以及激光设备的制造成本不断降低,激光增材制造技术得到了广泛的重视和蓬勃发展。

相比于传统的加工成形技术,激光增材制造技术具有以下主要特点。

(1)制造周期短,生产速度快。激光增材制造技术能够对计算机设计的三维图形进行直接制造,显著减少传统加工方法中的复杂工序,对于复杂形状的零件(图3-28、图3-29)无需模具,不存在模具设计制造的时间,大大提高了产品的生产速度和制造周期,尤其适合于航天航空复杂、异形新产品的开发试制和快速制造。

图3-28 飞机发动机叶轮(钻铬合金)

图3-29 星载设备光学镜片支架(TC4钛合金)

(2)摆脱了模具、专用工具和夹具的约束。激光增材制造技术的制造过程柔性化程度高,整个制造过程仅需改变CAD模型,重新调整和设置参数即可生产不同形状的零件,因而能够方便地实现多品种、多批量零件加工的快速转换,不需要模具即可实现复杂结构零件的直接制造,降低了模具制造成本,摆脱了单一依靠传统模具制造的不利于产品变更的弊端。

(3)成形零件具有很高的力学性能和化学稳定性能。激光增材制造技术的制造过程本质上是材料的融化和凝固的过程,粉末材料在激光束作用下快速融化并在激光经过后熔池温度迅速下降并凝固,冷却速度高达104 K/s,材料的快速凝固会形成高度细化的晶粒组织,使材料的各方面性能均得到较大幅度的提高,且没有传统铸件和锻件中的宏观组织缺陷,成形金属件性能已能够与锻件媲美,成形陶瓷材料等材料的性能也远高于传统加工方法得到的零件。

(4)实现难加工材料及贵重材料(图3-30、图3-31)的直接成形。激光增材制造技术使用高能激光束作为热源熔化被加工材料,激光束能量密度极高,通过调整激光功率等相关参数,几乎可以融化任何高熔点难加工材料。基于此,用于同轴送粉激光增材制造技术成形的材料从最初的普通金属材料,难加工金属材料,再到最高熔点可达3000℃以上的陶瓷材料,同轴送粉激光增材制造技术可加工的材料范围广泛且在不断发展。此外,相对于传统去处材料的加工方法,同轴送粉激光增材制造以粉末为原材料进行增材制造,材料利用率高,加工过程中的未融化粉末全部可回收利用,该技术加工贵重金属相比于传统材料也存在巨大优势。

图3-30 卫星接头(AISi10Mg铝合金)

图3-31 发动机扰流环(高温合金)

(5)功能梯度零件的直接制造。激光增材制造技术采用的是层叠制造的原理,因此在加工过程中,可以在零件的任意部位改变材料的成分,实现同一零件不同部位不同性能直接制造,对于未来功能梯度材料的制备及根据使用要求设计零部件材料配比及性能特点的使用导向型零件的制造方式的实现具有重要意义。

复杂精密零件成形的三要素:成形设备、成形材料和成形工艺。设备是成形的必要手段,材料是决定成形件性能的根本,工艺是指导设备最大限度地发挥材料特性的优化技巧。航天航空结合行业特色与发展需求,拟以这三个方面为主线系统规划基础研究、工程化应用和产业化市场规划增材制造技术发展路线,不断推进技术发展,形成技术先进、门类完整、应用广泛、自主技术水平高的最具综合优势的增材制造平台,并在太空和阵地等特殊环境下的3D打印技术方面进行有益的探索,引领我国增材制造技术的进步。

1)面向增材制造的复杂结构拓扑优化设计

以复杂装配/焊接组件、具备轻量化设计空间的结构件为研究对象,针对轻量化设计需求,在考虑新工艺约束(尺寸特征、温度梯度、悬挑限制及支撑形式等)条件下,开展复杂结构拓扑优化设计研究,突破以产品可制造性为主的设计理念,通过点阵镂空设计、异形拓扑优化设计、异质材料梯度结构设计等方法,实现在结构设计层面上的减重目标。主要研究内容:适用于增材制造的结构件梳理;增材制造工艺约束下的结构设计规则;考虑性能约束与增材制造工艺约束的复杂结构拓扑优化设计理论与方法;异质材料梯度结构设计方法。典型应用对象:卫星支架、导弹舵机舱舱体、火箭轴承支座、飞行器推进舱仪器盘等。

2)一体化增材制造运动机构设计与制造

复杂机构组件通常通过焊接、铆接和其他方式进行组合装配,精度误差、装配缺陷、周期等严重影响了研发和生产进度。针对多零件复杂机构一体化装配的应用需求,开展相应的优化设计与制造,突破一体化运动机构结构优化设计技术,一体化运动机构高精度增材制造技术,一体化运动机构后处理技术,实现运动机构组件一体化制造成型。主要研究内容:适用于增材制造技术的一体化结构优化技术;一体化组件增材制造成型技术;一体化组件成型后处理技术;典型应用对象:空间站对接机构等。

3)激光选区熔化金属粉末成形过程有限元模拟技术(https://www.xing528.com)

由于材料激光增材制造过程中具有能量集中输入、快速加热以及快速冷却等特点,这使得加工零件内部与基体间存在巨大的温度梯度,加工过程中产生很大的热应力,当热应力达到加工零件的材料极限时,零件将产生裂缝甚至发生断裂。用有限元模拟技术可以在一定的模型下提供完整的温度场、温度梯度及热应力场等信息,并易于进行参数控制和多因素比较,辨析不同条件下各个工艺参数的影响及其综合作用效果、改善成形零件的表面质量和微观组织,提高其机械物理性能,预防裂缝产生。主要研究内容:激光熔化金属粉末有限元模型建立及优化;多层激光选区熔化金属粉末温度场及温度梯度分布规律研究;多工艺参数作用条件下激光选区熔化热应力场分布;典型复杂构件激光选区熔化过程有限元模拟变形趋势与实际成形件验证比对。

4)轻质材料激光选区熔化增材制造技术

开展铝基复合材料高品质粉体制备工艺特性、钛合金、铝合金、钛铝合金以及复合材料等轻质材料结构体增材制造技术研究,突破金属材料SLM增材制造成形件组织与性能研究、大幅面SLM增材制造热变形控制技术研究、悬空面与大角度倾斜面支撑设计优化技术研究、Al-SiC复合材料粉体制备与SLM工艺研究、微波组件焊接及互连工艺研究,研制出满足使用要求的导引头机座零件、天线座、齿弧与微波壳体零件。主要研究内容:铝合金机座SLM成形工艺研究;钛合金齿弧SLM成形件组织与性能研究;钛铝合金天线座SLM成形件组织与性能研究;Al-SiC复合材料微波壳体增材制造技术研究;微波组件焊接及互连技术研究;轻质材料结构体性能测试和试验。

5)大型精架空间在轨制造技术

针对空间超大、任意构型基础设施及桁架结构在轨制造需求,开展耐空间环境热塑性复合材料在轨制造出管材结构技术研究,突破耐空间环境连续碳纤维增强热塑性复合材料制备与优化技术、碳纤维复合材料多场状态下的建模技术、复合材料管件在轨成型工艺与控制等关键技术研究,研制原理样机,实现典型样件研制与测试。主要研究内容:耐空间环境热塑性复合材料带材制备与工艺优化技术;碳纤维预浸料本构建模与成形多场分析模型研究;复合材料管件在轨成形机理与典型缺陷形成机理;复合材料管件在轨成形模拟与多参数优化;复合材料管件在轨成形地面模拟实验与测试。图3-32所示为千米级孔径的在轨建造。

图3-32 “蜘蛛制造”:千米级孔径的在轨建造

6)月面大型设施原位资源利用增材制造技术

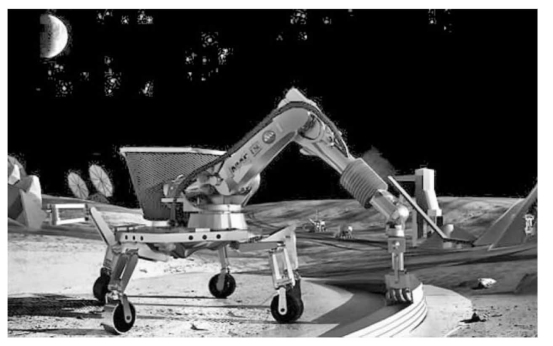

针对探月后期月面大型设施增材制造需求,开展月球增材制造技术研究,突破月尘粉末制备技术、月面增材制造技术、月面装备技术等关键技术研究,研制原理样机,实现后期探月任务。主要研究内容:月尘增材制造粉末制备工艺;月尘增材制造粉末制备装备模块;月尘增材制造成型工艺;月尘增材制造装备成型模块;月面原位增材制造集成系统;月基成形后处理模块;基于月面建筑材料连接技术。图3-33所示为可自我复制的月球工厂概念图。

图3-33 可自我复制的月球工厂概念图

7)空间在轨修复工具增材制造技术

针对未来航天器可能面临的由空间碎片、自然损伤等因素诱发的结构或单机损伤状况,设计并开发面向在轨修复的多自由度增材制造工具箱,作为舱外机械手的工具箱配件,实现舱外空间打印功能,直接对损伤部位进行定点修补,满足空间在轨修复的实时性、便捷性、高效性、低成本等需求,为未来在轨修复任务提供技术储备。主要研究内容:面向在轨修复的多自由度增材制造原理样机开发;空间微重力环境对增材制造原材料形态、材料凝固过程的影响机制;空间高真空、极端温度环境对增材制造工艺的传热、材料凝固过程的影响机制;原理样机功能的地面模拟验证。

8)空间仿生制造技术

面向未来空间站系统建造维修以及月球基地建设需求,开展仿生蜘蛛构建空间大型精架、仿生壁虎夹持装配空间功能部件以及仿生蚕蛹修复航天器防护层等技术方案及可行性研究,为实现航天器的空间在轨与月球表面仿生制造、装配以及自修复打下坚实基础。主要研究内容:仿生蜘蛛构建空间大型精架:研究提出一种仿生蜘蛛机器人型熔融沉积增材制造装备与工艺,以轻质金属以及复合材料丝材为原料,通过太阳能等热源集成转换装置加热丝材,熔融堆积成形大型桁架。仿生壁虎夹持装配空间功能部件:研究提出一种楔形仿壁虎表面制作的夹持机构,突破仿壁虎夹持机构机械设计仿真技术与仿壁虎范德华力干黏附抓取控制技术,从而实现空间在轨功能部件的在轨抓取、夹持、转移、释放以及装配。仿生蚕蛹修复航天器防护层:研究提出一种仿生蚕蛹自修复装备与工艺,以金属或复合材料丝材为原料,模拟蚕蛹吐丝方式实现在轨航天器防护层破损后的自修复。

9)现场快速维护增材制造技术

面向航天航空地面装备出现故障而需要维修或更换零件的零件投产加工需求,开展基于增材制造快速制造系统的现场装备移动零件医院研究,实现现场零件直接修复或备件直接制造,实现保持装备完好性的快速响应。主要研究内容:基于现场修复的原材料制备与处理保证技术研究,掌握宽约束下的高性能铝合金、钛合金、合金钢的激光熔覆、电弧熔覆等快速修复制造工艺技术;基于提高工艺稳定性的装备布局优化、总体减震、反馈控制等技术研究,实现测量、增材制造、切削加工等装备的集成;3D数据快速扫描提取与制造重构技术研究,实现典型缺损部分的几何形貌三维提取,并获得待加工区域的分层制造规划技术;快速修复后处理工艺技术研究,掌握修复完成后的制件精密磨抛、表面涂层等工艺技术。

10)航天智能4D打印技术

针对空间变形维修机器人、千平米量级预警雷达天线以及空间大型光学望远镜等制造需求,开展4D打印材料研究、4D打印基础工艺及成形工艺研究,从而实现智能宇航服以及空间大型载荷设施的在轨制造与在轨维修。主要研究内容:4D打印智能材料特性研究;热、压力、电流、紫外线或在一些其他的能源刺激下,4D打印成形件变形机理及调控机制研究;空间变形维修机器人4D打印工艺研究;千平米量级预警雷达天线4D打印工艺研究;空间大型光学望远镜用大型构件4D打印工艺研究。典型应用对象:空间变形在轨维修机器人、千平米量级预警雷达天线、卫星太阳翼展开元件等。

11)增材制造功能件内部结构检测与性能评估技术

增材制造加工出的零件与组件,多具有半封闭、封闭腔体的结构,内部成型状态、缺陷和精度的检测极为关键。针对增材制造复杂内构件的检测应用需求,开展基于X射线和CT系统为硬件基础的检测技术,突破复杂内构件内部成型精度检测技术和复杂内构件内构成型结构缺陷分析技术等关键技术,实现成型后的精密检测技术能力,保证增材制造技术的应用“后勤”能力。主要研究内容:X射线复杂内构成型一致性技术研究;CT复杂内构成型精度技术研究;CT复杂内构增材制造辅助结构优化分析技术研究。

12)激光选区成形金属零件表面后处理技术研究

鉴于目前采用激光选区熔化成形的钛合金、不锈钢、高温合金复杂构件力学性能可以达到相应锻件水平要求,具有显著的型号批量化生产应用前景。但由于激光选区熔化成形工艺原理的限制,成形件表面不可避免地会粘留未完全熔化的金属粉末颗粒,导致零件表面粗糙度仅能达到Ra 10~20 μm,无法直接满足应用要求。因此,针对急需提高激光选区熔化成形件表面质量的要求,开展成形件喷砂、电化学抛光、电磁抛光及表面微细加工技术等表面后处理技术研究。主要研究内容:激光选区熔化成形件电化学抛光工艺处理后表面粗糙度变化规律;激光选区熔化成形件电磁抛光工艺处理后表面粗糙度变化规律;激光选区熔化成形件表面微细加工技术处理后表面粗糙度变化规律;激光选区熔化成形零件表面处理优化工艺组合。

美国国家航空航天局NASA频繁报道3D打印技术的应用情况,说明其对3D打印技术发展应用的重视,也说明3D打印技术在实现智能制造中的重要地位。为了保持我国航天大国优势,我国必须认清新形势,快速响应新变化,在3D打印技术蓬勃发展的浪潮中,紧跟发展潮流,进行前瞻性谋划和部署,赢得航天装备竞争乃至整个工业技术革命的主动权。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。