钣金成形是航天航空产品必不可少的基本加工方法。我国航天航空钣金从20世纪50年代敲敲打打成形简单零件开始,逐步采用机器锻压制备钣金零件。近二十多年以来,液力成形、蠕变成形、超塑成形、热压成形、强力旋压等大量优质、高效的钣金成形新技术相继出现,并获得广泛应用。但是,与航天航空产品发展的需求以及国外先进成形技术相比,我国大型和复杂钣金件精准成形方面还存在一定的差距。

大尺寸薄壁结构件整体成形技术方面:已掌握6 mm及以上的大型高强铝合金构件整体充液拉深成形技术研究,拉深零件直径可达3500 mm、深度超过1000 mm。为了适应新一代航天航空产品研制的需要,急需攻克5 mm及以下厚度的高强铝合金大型构件整体成形技术难题。

无缝管路/接头类零件液力成形技术方面:开展了五通接头、Ω接头、三通管和波形管等零件内高压成形研究,但是仍存在结构简单、变形量不大的特点,还需在复杂结构多通件方面开展液力整体成形研究。

难成形钛合金零件热复合成形技术方面:开展了蠕变时效成形、热压成形和超塑成形等技术研究,但是在复杂结构件热精密成形、一炉多件热精密成形、高应变率热精密成形和大型复杂曲面件超塑成形方面存在较大差距,需要对其进行深入研究。

钣金数字化仿真方面:仅能简单使用已有的商业有限元软件,在软件二次开发方面存在较大差距,急需建立具有国产材料特点的航天航空常用材料数据库,开展屈服准则相关理论研究,建立精准本构模型,提高仿真分析可靠度;此外,目前开展的数字化仿真集中在钣金冷成形领域,在热成形及复合成形工艺方面开展的数字化仿真较少,需要大力开展热复合成形等工艺数字化仿真,预测难成形钛合金零件的最优工艺参数,为后续热复合成形技术推广应用打下基础。

型材拉弯/滚弯成形方面:开展了型材拉弯和滚弯设备研制,并成功获得了高精度型材框环。对铝合金型材拉弯成形的研究集中在等厚度、对称、矩形、U形等典型截面,而鲜见对非等厚、异形截面铝型材的拉弯成形研究。

目前钣金专业发展着重开展液力成形、框环型材精确拉弯成形和超塑成形研究,解决多通接头整体成形、大直径铝合金框环柔性成形和钛合金零件精密成形、钛合金叶片成形等工艺难题。全面掌握超塑成形和相关组合工艺,建立超塑成形试验平台,实现轻质、高强结构件精密成形的航天航空工程化应用,形成产业化加工能力。

1)充液拉深成形技术

充液拉深是在拉深模的凹模中充以一定压力的液体,凸模在压下时,凹模中的液体产生一个对向压力使毛坯紧贴在凸模上,从而可以得到高精度的工件,减少传统拉深时成形缺陷的产生。充液拉深技术在航天航空产品中正在推广和应用,需要对充液拉深变形机理和控制参数相互关系进行深入研究。

①通过对非等厚板材充液拉深变形规律深入系统研究,揭示非等厚板材充液拉深变形规律和壁厚分布规律,建立非等厚板材坯料壁厚与复杂曲面件目标壁厚的对应关系,确定非等厚板材充液拉深的优化加载路径,解决超薄壁厚、复杂曲面件的起皱和机加工壁厚超差难题,为金属膜片等非均匀壁厚、复杂曲面件的成形应用提供理论基础和技术支持。该项成果将用于运载火箭金属膜片,该零件是运载火箭燃料箱中的重要零件。

②采用充液拉深成形工艺成形上下半球、金属膜片等零件,消除传统钢模拉深过程中容易在悬空区产生起皱缺陷,提高上下半球和金属膜片的尺寸精度,满足零件质量要求。通过研究,将实现飞船、火箭等金属膜片成形技术突破,全面掌握变壁厚金属膜片研制技术,应用于载人航天工程等重大项目各阶段产品配套。

③通过引入大型拼焊板充液拉深技术,提高大型钣金件成形尺寸和成形精度,确保大型拼焊板充液拉深工艺在满足运载火箭舱体轻量化要求,最终实现其工程化应用。

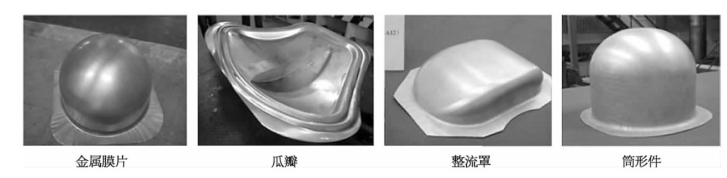

图3-7所示为航天典型钣金零件。(https://www.xing528.com)

图3-7 航天典型钣金零件

2)超塑性成形技术

超塑性是指在特定的条件下,即在低的应变速率(ε=10-2~10-4 s-1),一定的变形温度(约为热力学熔化温度的一半)和稳定而细小的晶粒度(0.5~5 μm)的条件下,某些金属或合金呈现低强度和大伸长率的一种特性,伸长率可超过100%以上,如钢的伸长率超过500%,纯钛超过300%,铝锌合金超过1000%。常用的超塑性成形的材料主要有铝合金、镁合金、低碳钢、不锈钢及高温合金等。由于受温度、润滑、氧化,以及应变量测量方法等诸多影响,目前在国内外各种研究报告和文献中的相关数据较少且不尽相同。因此,研究常见材料的超塑性能,对于精确控制成形过程和成形质量等具有重要的意义。采用高温单向拉伸以及胀形实验相结合的方法,通过不同温度及应变率条件下的超性成形,对板料超塑性成形失效模式与成形极限进行研究,为材料的超塑性成形性能提供一种较为全面的研究手段。同时利用高温单拉试验和胀形试验结果得出超塑性成形有限元模拟材料本构模型需要的数据及应变率敏感系数,并建立计算模型数据库,研究成果将应用于钛合金气瓶超塑成形。针对钛合金气瓶结构件现有制造工艺生产周期长,成本高,焊接难度高等现状,通过采用超塑成形/扩散连接技术,突破一次成形半球和连接接头的关键技术,大大减少机械加工和焊接工时,提高材料利用率。

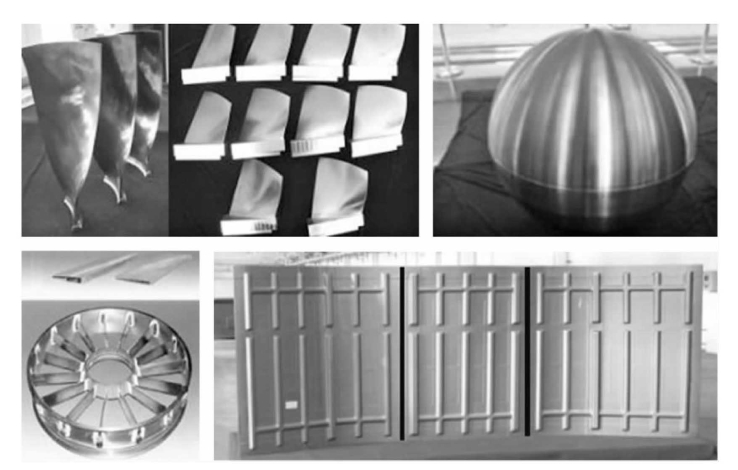

图3-8所示为航天航空超塑成形零件。

3)型材拉弯数字化精确成形技术

实现三维数字化环境下L型材拉弯模具数字化设计(CAD)、数字化工艺分析(CAE)、拉弯模具的数字化制造和拉弯数控指令的生成(CAM)以及零件的数字化检测(CAT),并实现部分工艺数据的集成。开发型材拉弯模具回弹补偿算法与零件曲面重构方法。在上述数字化系统和算法的支撑下,提高零件的制造精度。零件的外圆度从4~8 mm提高到0.5 mm;零件的平面度从3~5 mm提高到1~1.5 mm。通过提高产品零件的成形精度,使L型材框环的生产效率提高25%~30%,可以使零件的周生产量20件提高到25件左右,成本降低20%。本项成果将应用于运载火箭舱体、商用飞机框环的加工,解决当前的拉弯工艺方法及成形精度严重影响型号的研制和生产进度问题。

图3-8 航天航空超塑成形零件

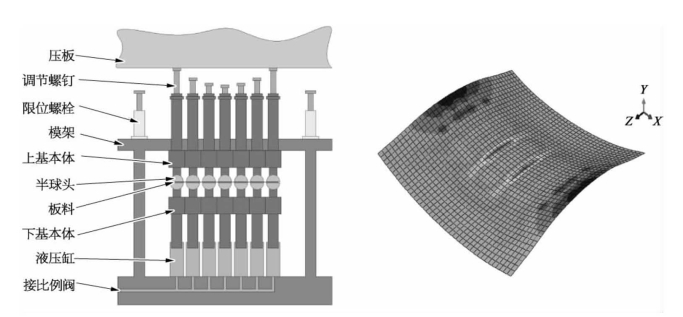

4)基于力-位移分控的多点成形技术

航天航空板材零件一般都有复杂的三维曲面造型,具有批量少、型号多、曲率小的特点,多点成形技术具有通用性强、工艺周期短、平均制造成本低等特点。力-位移分控多点成形技术的工作原理如图3-9所示。成形前,按照拟成形曲面调节上基本体高度,使调节螺钉构成的曲面为拟成形曲面的对称面,液压缸充液使下基本体向板料加压。开始成形后,压板下行,板料由此开始变形,对应的下基本体被推动下移,随着压板继续下行,内侧的基本体也开始逐次向下运动,直到压板运动到限位螺栓的位置,完成成形。研究主要内容:成形过程中的接触状态、成形受力分析、多点成形模具设计、基于ABAQUS的多点成形参数化分析、多点成形数值模型、回弹量分析、支反力分析和合模力分析。通过研究,拟达到复杂钣金件柔性成形、减小回弹量、有效抑制起皱、提高材料利用率的目的。

图3-9 力-位移分控多点成形技术的工作原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。