2.3.3.1 国外先进商用航空发动机介绍

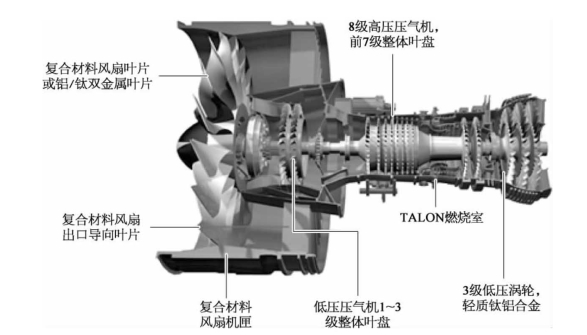

图2-59所示为PW1000G发动机的三维模型及采用的先进制造技术介绍。其中,风扇部分包括轻质风扇叶片,复合材料风扇机匣、帽罩、出口导向叶片,低压压气机2、3、4级钛合金整体叶盘。压气机部分包括整体叶盘以及刷式封严技术。燃烧室采用TALON燃烧室技术,降低NOx的排放。涡轮采用指尖封严、先进冷却技术的轻质钛铝合金低压涡轮叶片。

图2-59 PW1000G发动机制造技术

图5-60所示为Leap-X发动机的结构模型及其采用的先进制造技术介绍,其中风扇叶片碳纤维复合材料并进行钛合金包边,包容机匣及OGV叶片同样采用复合材料;压气机选用钛合金整体叶盘;燃烧室选用陶瓷基复合材料浮动壁;高压涡轮选用陶瓷基复合材料涡轮外环及导叶,采用高温涂层技术;低压涡轮选用陶瓷基复合材料涡轮动叶及导叶。

2.3.3.2 商用航空发动机制造技术发展趋势

(1)进一步发展新材料、新结构的关键制造技术,满足航空发动机产品在减重、延寿、低成本生产、多功能方面不断增长的需求。发展高温合金、工程陶瓷、功能材料和各种先进复合材料等新材料技术;发展新型整体结构、大扭矩叶片、耐高温涡轮转子等新结构制造技术;开发低成本复合材料成形固化工艺、无余量金属成形技术、无模块速成形技术等低成本、高效率的新工艺技术;发展提高生产系统的快速响应制造技术和智能化工艺过程仿真技术与控制技术。(https://www.xing528.com)

图2-60 Leap-X发动机制造技术

(2)用信息化技术改造传统的航空发动机制造工艺,实现航空发动机制造技术的现代化、信息化和集成化。面对航空制造业的全球激烈竞争态势,我国正在建立航空发动机行业的集团级、全机级的现代发动机设计制造集成系统,实现航空发动机研制和生产的多厂所联合异地协同设计与制造。为了实现这一目标,需深入研究和应用航空发动机产品数字化定义、虚拟装配、数字化样机、产品数据管理、设计与制造信息集成、数字化制造、过程定义与控制、并行工程、异地协同技术、集成平台技术、三维数字化设计的标准和规范等一系列技术,建立三维数字化设计制造的技术体系,实现从传统的二维工程图纸、串行制造模式向并行的三维数字化设计制造模式过渡,从面向功能的管理向面向研制过程的管理过渡。

(3)在航空发动机产品生产中积极推行现代生产管理技术。鉴于国外的现代管理技术所取得的巨大成就,发动机制造行业正在积极推进现代制造技术和现代管理技术的结合,推行工业工程及精益生产等现代管理技术。各种先进制造技术在航空发动机制造中的应用,使得发动机制造模式正在向自动化、柔性化、集成化、智能化、全球化、虚拟化和网络化的方向发展。

(4)建立系统的商用航空发动机供应商管控体系。

商用航空发动机的研制模式为“两头在内、中间在外”,因此系统的供应商管控体系是确保民用发动机高的安全性、可靠性、长寿命并通过适航认证的基础。结合国外先进航空发动机企业的供应商管控方法,采用的主要管控方式如下:①按民机的市场化方式对供应商进行管控,使国内单元体和部件逐步发展成为风险共担、收益共享的风险合作伙伴;②加强工艺质量控制,注重细节,过程控制不仅需在其整个加工制造过程中加强测试与检验,还包括工艺流程、工艺参数是否合理等;③建立零部件的审批流程,按层次分为对供应商的资格批准、工艺资质批准、首件加工件的批准;④对关重件直接对零部件进行审批。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。