对熔炉和坩埚的理化分析可以帮助了解其材料的选择和制备工艺,对附着的铜渣分析也将对熔铜工艺的复原提供重要的依据。

(一)小屯出土熔炉残片的成分分析

发掘者曾委托沈阳铸造研究所化验室对小屯出土的3个熔炉残片进行成分分析[19],其中8号熔炉残片外层为炉壁本体,里层为烧流层。

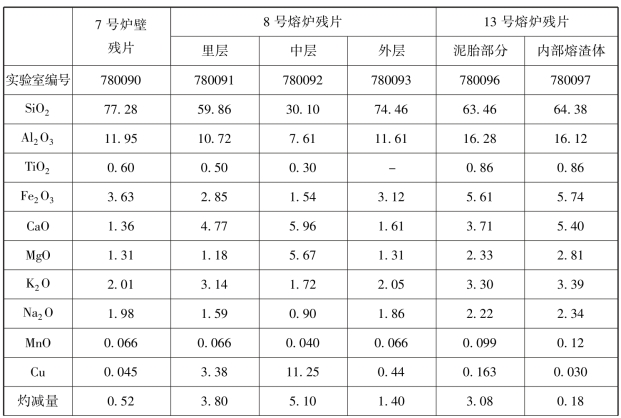

SiO2、Al2O3、TiO2和灼减量采用化学分析,其余用原子吸收光谱分析,少量、痕量成分采用发射光谱摄谱法定性分析。所得结果见表4-1。

表4-1 小屯出土熔炉残片的成分分析(重量百分比,wt%)

(续表)

注:原表中第一栏倒数第二行作“Ca”,应为“Cu”之误。

检验表明,烧流层有较多量的铜,确系熔铜的遗迹。炉壁的上部平整,其上应接有炉圈。从炉壁弧度推算,炉的内径约60厘米~70厘米。

(二)孝民屯东南地铸铜遗址出土熔炉残块的分析

我们曾利用等离子直读光谱仪对孝民屯东南地铸铜遗址出土的两块炉壁残块进行了化学成分分析,并对其中1件样品测试了烧成温度[20]。

1.成分及羼和料分析

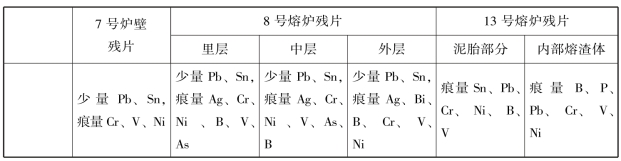

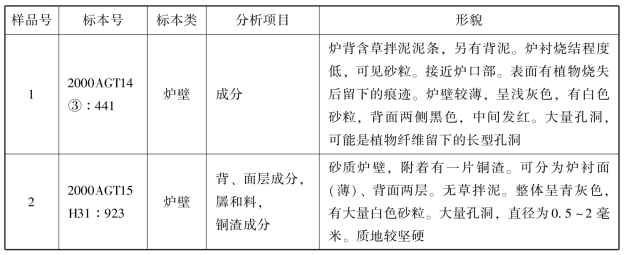

表4-2描述了炉壁样品的形貌,等离子直读光谱分析成分的结果见表4-3。

表4-2 炉壁样品形貌观察

表4-3 炉壁成分分析

检测结果表明,这些熔炉的成分与当地土壤相似,但有较高的二氧化硅和氧化钙含量,特别是背层,氧化钙含量更高。经过盐酸滴注后,仍然可见较大的白色颗粒,因此炉壁的原料很可能是在原生土内加入砂粒和富含碳酸钙的物质。样品背层的烧失量较大,说明原料中还另外加入了植物茎叶,也就说炉壁背层是由草拌泥糊成。

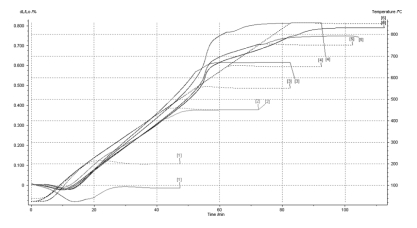

2.焙烧温度实验

1号炉壁的重烧曲线如图4-9所示。结果表明,这块炉壁样品的焙烧温度高于900℃。因为铜合金熔化的温度很高,因此炉壁的材料要求有较高的耐火度,这可能也是添加大量羼和料的原因所在。

图4-9 1号炉壁重烧曲线

(三)孝民屯铸铜遗址出土熔炉和坩埚残片的分析[21]

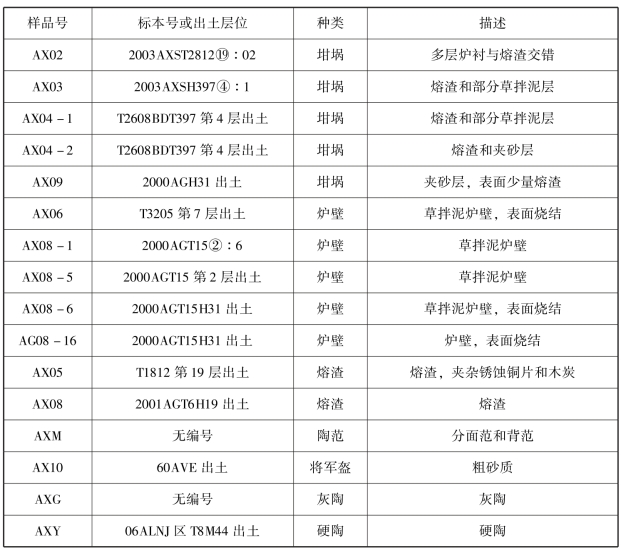

1.陶范、坩埚等残片的化学成分分析

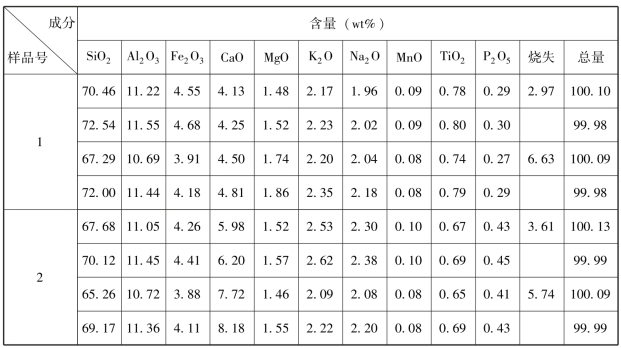

鉴于只对殷墟出土的熔炉残片作过初步的成分分析,我们又选取了5块坩埚样品、5块熔炉样品、2块熔渣样品作进一步的测试,同时取了陶范、将军盔、灰陶样品和硬陶样品各1件做比较研究,检测方法与第二章测试陶范成分的方法相同,所取样品的概况见表4-4,样品的主要成分见表4-5。

表4-4 样品列表及特征

表4-5 孝民屯铸铜遗址坩埚、熔炉和其他陶制品的化学成分(wt%)

(https://www.xing528.com)

(https://www.xing528.com)

注:对陶范的检测分为面料和背料两次取样;将军盔含有较多的粗砂和特粗砂,总体成分中包括了这些夹杂物,基体成分则不包括。

从表中可以看出,除硬陶外,这些样品的成分比较类似。SiO2的含量多在70%至75%之间,Al2O3多在10%至14%之间,FeO多在3%至5%之间,Na2O、MgO、K2O和CaO多在1%至3%之间,TiO2和P2O5都在1%以内。坩埚和炉壁样品之间没有明显的成分差异,不过有两个坩埚样品(AX04-2和AX09)有较高的CaO(8%至9%)和P2 O5(0.8%至0.9%)。硬陶比较特殊,有较高的SiO2和Al2O3含量(75.5%和17.7%),而Na2O、MgO、CaO和FeO等熔剂成分含量较少。

2.样品的扫描电镜分析

(1)坩埚残片

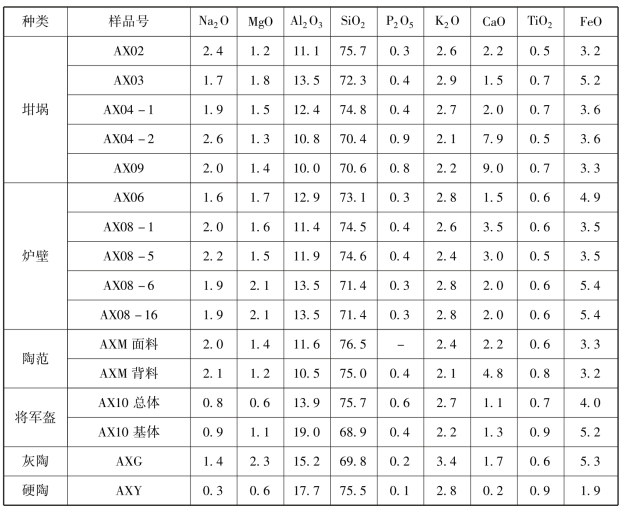

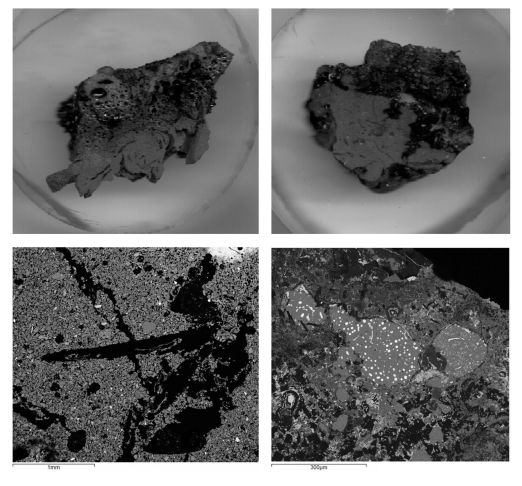

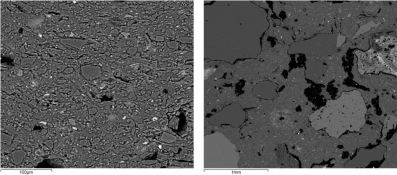

图4-10 样品AX02的剖面图和扫描电镜背散射图

(上左:AX02剖面,可分10层(a~j层);上右:a~d层;下左:a层耐火材料;下右:c层耐火材料)

样品AX02是坩埚残片表面粘有的铜渣层(图4-10)。从剖面上可以观察到,铜渣有分层现象,即一层铜渣(绿色、黑色)和一层耐火材料(砖红色)交替出现,共可见5层耐火材料[22](a、c、e、g、i)和5层铜渣(b、d、f、h、j)。这表明该坩埚至少经历过4次修补、5次使用。每层铜渣都含有较高的铜和铅含量,在j层还残留一块含少量砷的铜铅合金块,表明该坩埚多次熔炼的都是铜铅合金。在这几层耐火材料层中,最外层(a层)是由较多的粉砂级别的颗粒组成,粘土很少,孔隙很多,通过扫描电镜能谱分析可初步判断这些粉砂颗粒多为石英、长石,以及少量云母,有些颗粒开始熔融。c层的组成类似,但是熔融程度高,玻璃态开始填充孔隙。e层已经完全熔融,只残留有较为耐火的石英,孔隙被含铜、铅的硅酸盐或铜的氧化物填充。g和i层已与铜渣融合,不易分辨。

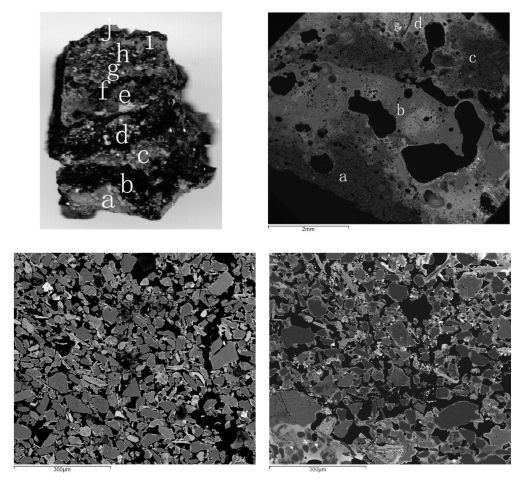

样品AX03和AX04-1内部粘有较多铜渣,背部为红褐色的草拌泥,呈红褐色,部分脱落,草拌泥中植物可长达2-3毫米(图4-11)。耐火材料层以粉砂为主,粘土较少,孔隙较多,不过粉砂颗粒较AX02小。AX03有二次修补,从外侧到内侧烧结程度提高,孔洞越来越大。这两个样品内附着的铜渣都是铜铅合金的熔炼渣,AX04-1的熔炼渣中存在较多铜铅合金块,铅含量不一。

图4-11 样品AX03和AX04-1的剖面图和扫描电镜背散射图

(上左:AX03剖面;上右:AX04-1剖面;下左:AX04-1草拌泥;下右:AX04-1表面铜渣里的铜铅合金块)

样品AX04-2和AX09都为坩埚的口沿,内侧粘附铜渣。AX04-2的耐火材料层和其他坩埚残片一样为红褐色,表明经历了氧化气氛,而AX09的耐火材料层为灰色,表明经历的是还原气氛。耐火材料层以粉砂为主,还有不少较大的砂粒(最大的可达0.5毫米),粘土很少,孔隙很多,烧结程度低,用手触摸即有粉末脱落。AX04-2熔炼的是铜铅砷三元合金,而AX09熔炼的是铜锡铅三元合金。

2.熔炉残片

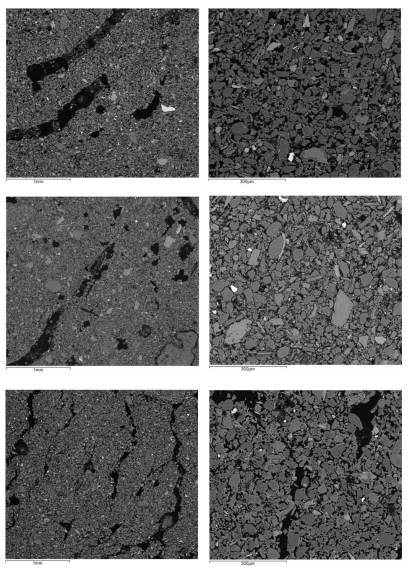

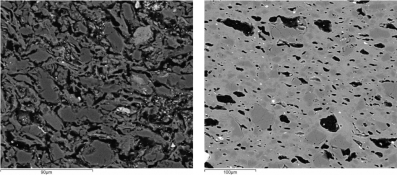

图4-12 样品AX08-1、AX08-5和AX08-6的扫描电镜背散射图(上:AX08-1;中:AX08-5;下:AX08-6)

样品AX08-1、AX08-5和AX08-6是草拌泥炉壁(图4-12),厚约3厘米,其中AX08-1和AX08-5都呈灰色,而AX08-6内侧呈灰色,烧结严重,有大量气孔,含有2.7%的PbO(表4-6),而草拌泥层则呈红褐色。草拌泥层含有大量粉砂,粘土较少,但比坩埚中粘土含量高。

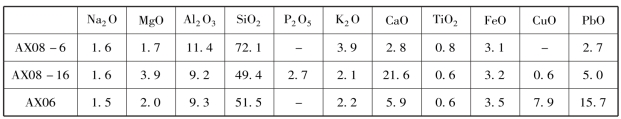

样品AX08-16和AX06是炉壁表面的烧结层。AX08-16从外侧到内侧烧结程度逐渐提高,孔洞越来越大。内表面呈玻璃态,含少量合金成分(5%的PbO、0.6%的CuO),比耐火材料含更高含量的CaO(高达21.6%),MgO和P2O5(表4-6),表明这是燃料灰和炉壁反应形成的烧结层,其所含的铅高于铜表明有可能并没有直接接触炉料,而是铅较易挥发、易与炉壁反应。AX06是1块较厚的草拌泥炉壁的表面烧结层,表面的玻璃态烧结层含有7.9%CuO和15.7%PbO(表4-6)。

表4-6 炉壁表面烧结层的化学成分(wt%)

3.其他对比陶瓷

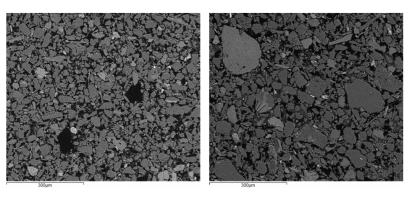

陶范AXM的面料以粉砂为主,孔隙较多,而背料有较多的粉砂和细砂,孔隙也较多(图4-13)。将军盔AX10有较多粗砂和特粗砂,这些砂粒以石英、钾长石为主,基体主要是粘土,有少量粉砂(图4-14)。灰陶AXG为泥质陶,含有较多的粘土和粉砂,粘土基体已烧结。硬陶AXY烧结程度较高,粉砂颗粒已经部分熔进周围的玻璃态基体里,有较多的小孔洞(图4-15)。

图4-13 陶范AXM扫描电镜背散射图

(左:面料;右:背料)

图4-14 将军盔AX10的扫描电镜背散射图

图4-15 灰陶AXG(左)和硬陶AXY(右)扫描电镜背散射图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。