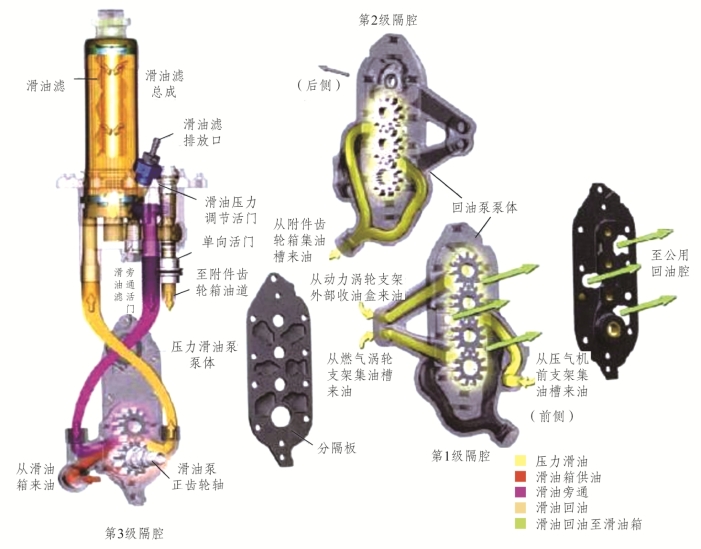

齿轮式压力和回油泵总成由1个压力泵和5个回油泵组成,安装在附件齿轮箱中,如图7.3和图7.4所示。此滑油泵总成共有三级齿轮系隔腔。从前向后,第1级隔腔有4个齿轮,位于回油泵泵体内,由油泵盖板盖住;第2级隔腔有3个齿轮,位于回油泵泵体中,并由分隔板隔开;第3级隔腔有2个齿轮,位于压力油泵泵体内,并由分隔板隔开。

滑油泵正齿轮轴由燃气涡轮齿轮系传动。第3级隔腔内有一个齿轮与该齿轮轴合成整体。齿轮轴有两组外花键,分别驱动滑油泵中的其他两级隔腔内的齿轮。

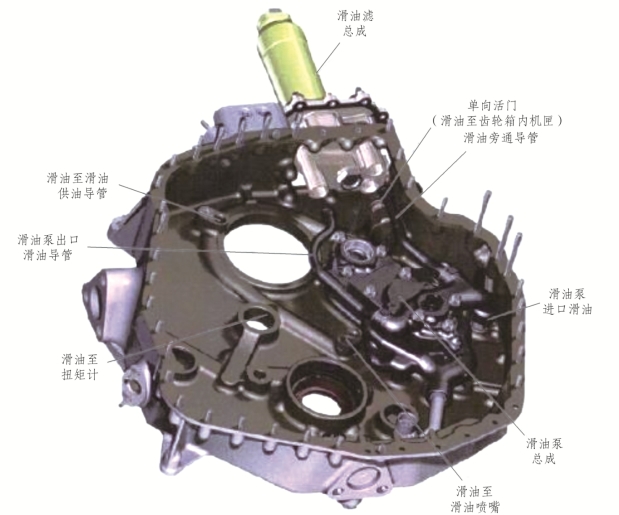

图7.3 滑油泵与滑油滤总成的接口

图7.4 滑头泵和滑油滤总成

第3级隔腔内的压力泵有3个端口,分别是①来自滑油箱,②来自压力调节活门的回油,③滑油输出至滑油滤总成。来自供油箱的滑油被输送到齿轮箱的进油口,然后通过内部输油导管流向滑油泵的进口一侧。滑油压力泵芯通过内部输油导管将滑油输送至滑油滤总成。在较高的N1转速下,压力泵芯的压力滑油量输出超过发动机所需的滑油量。多余的滑油通过压力调节活门和内部输油导管流回滑油泵的进口。(https://www.xing528.com)

第2级隔腔内的回油泵通过内部回油收集导管,从附件齿轮箱集油槽中抽吸回油。第1级隔腔内有4个齿轮,提供3个回油泵。一个泵从压气机前支架中抽吸回油,另一个泵从动力涡轮支架外部收油盒中抽吸回油,剩余的回油泵从燃气涡轮支架集油壳中抽吸回油。外部油管将滑油从3个集油槽输送至齿轮箱内部的3个输送管,将滑油输送至3个回油泵的进口。

第1级隔腔和第2级隔腔内的回油泵的输出滑油,被引导至齿轮箱壳体内侧与滑油泵盖板之间的一个公共腔室。滑油从该腔室并通过齿轮箱壳体中的油道,输送到出油口。流向出油口的滑油流过齿轮箱上部的金属屑磁性探头。该探头对所有回油位置的滑油进行采样,以确定是否有含铁质碎屑。

滑油滤总成有3个连接端口或开口,分别是①从滑油泵来油,②至附件齿轮箱油道,③至滑油泵。来自滑油泵的滑油被引导至滑油滤和滑油滤旁通活门。

正常情况下,所有滑油要经过滑油滤,如图7.4和图7.5所示,再流向滑油压力调节活门,然后流向滑油单向活门。滑油滤旁通活门与滑油滤是并联的。当滑油流过滑油滤时,过滤介质会使油道的压力略有下降。当滑油滤从滑油中吸收污染物时,通过滑油滤的压降增大。在滑油滤出现异常污染时,滑油滤旁通活门将打开,允许滑油绕开滑油滤,从滑油滤周围的旁通油道继续流动,以非过滤状态给发动机提供滑油。

滑油滤杯体顶部的旁通指示器,向机组人员发出滑油滤污染的预先警告。应避免在遭受污染的滑油可能通过打开的旁通活门绕过滑油滤的情况下进行发动机运转工作。因为过滤后的滑油(或未经过滤的滑油,如果处于旁通状态)通过单向活门输送到附件齿轮箱壳体油道,该油道将滑油分配至发动机,如图7.6所示。

滑油压力调节活门用于设置滑油系统压力。弹簧加载使活门保持着关闭状态,直到系统压力增加到115~130 psi。每当系统试图增加压力并超过此设定值时,滑油压力调节活门打开,将多余的滑油输送回压力滑油泵的进口。如果在较高的N1速度下系统压力超出限制,则滑油压调节活门可以人为进行调节。这个调节程序通常已在发动机安装时通过使用校准仪表完成。

垫圈(O形环)用于防止内部输送导管和单向活门的滑油渗漏。输送管伸入滑油泵总成、滑油滤总成、齿轮箱壳体和齿轮箱盖板的开口中。单向活门的管路伸入到滑油滤总成和齿轮箱壳体的油道中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。