ISO代码为国际标准化机构制定的用于数控系统的一种标准代码,与数控车、数控铣ISO代码一致,采用8单位补编码。为了加强交流,按照国际统一规范ISO代码进行自动编程是今后数控加工的必然趋势。

1.程序格式

一个完整的加工程序由程序名、若干个程序段和程序结束指令组成。程序名由文件名和扩展名组成,文件名可用字母和数字,最多可用8字符;扩展名最多用3个字母表示。每一程序段由若干个字组成,它们分别为顺序号字、准备功能字、尺寸字、辅助功能字和回车符等,其格式如下:

![]()

这种程序段格式为可变程序段格式,即程序段中每个字的长度和顺序不固定,各个程序段的长度和字个数可变。代码编程移动坐标值单位为μm。

2.ISO代码及编程

表7-10所示为我国快走丝线切割机床常用的ISO代码,与国际上使用的标准代码基本一致,但也存在不同之处。因此,在使用中应仔细阅读数控系统的编程说明书。

表7-10 数控线切割机床常用ISO指令代码

下面讨论一些与数控车、铣编程指令有所不同的指令。

(1)G50、G51、G52锥度加工指令

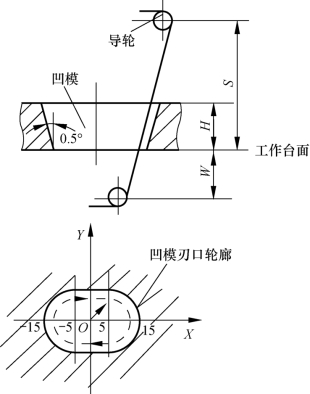

G51为锥度左偏指令;G52为锥度右偏指令;G50为取消锥度指令。目前一些数控电火花线切割机床上,锥度加工是通过装在上导轮部分的U、V附加轴工作台实现的。加工时,控制系统驱动U、V附加轴工作台,使上导轮相对于X、Y坐标轴工作台平移,以获得所需锥角。此方法可加工带锥度工件,例如模具中的凹模漏料孔加工,如图7-29所示。

图7-29 凹模锥度加工

沿加工轨迹方向观察,电极丝上端在底平面加工轨迹的左边即为G51,电极丝上端在底平面加工轨迹的右边即为G52。顺时针方向走丝时,锥度左偏加工出的工件上大下小,右偏加工出的工件上小下大;逆时针方向走丝时,锥度左偏加工出的工件上小下大,右偏加工出工件上大下小。加工时根据工件要求,选择恰当的走丝方向及左右偏指令。

程序段格式:G51 A_

G52 A_

G50 (单列一段)

其中:A表示角度值,一般四轴联动机床的切割锥度可达±6°/50 mm。

在进行锥度加工时,还需要输入工件及工作台参数,如图7-29所示,图中,W为下导轮中心到工作台的距离,单位为mm;H为工件厚度,单位为mm;S为工作台面上导轮中心高度,单位为mm。

例7-9 编制图7-29所示凹模的数控线切割程序。已知电极丝直径为φ0.12 mm,单边放电间隙为0.01 mm,刃口斜度A=0.5°。工件厚度为H=15 mm,下导轮中心到工作台面的距离W=60 mm,工作台面到上导轮中心的高度S=100 mm。(https://www.xing528.com)

计算偏移量

编写的数控加工程序见表7-11。

表7-11 例7-9的数控加工程序

(2)G54、G55、G56、G57、G58、G59

当工件上有多个型孔需加工时,为使尺寸计算简单,可将每个型孔上便于编程的某一点设为其加工坐标系原点,建立其自有的加工坐标系。

程序段格式:G54(单列一段)

其余五个加工坐标系设定指令的格式与G54的相同。

(3)手动操作指令G80、G82、G84

其具体格式如下。

G80——接触感知指令,可使电极丝从现行位置接触工件,然后停止。

G82——半程移动指令,使加工位置沿指定坐标轴返回一半的距离(当前坐标系中坐标值一半的位置)。

G84——校正电极丝指令,能通过微弱放电校正电极丝与工作台的垂直度,在加工前一般要先进行校正。

(4)M是系统的辅助功能指令

M00——程序暂停,按ENTER键才能执行下面程序,在加工中,进行电极丝装拆的前后应用。

M02——程序结束,系统复位。

M05——接触感知解除。

M96——调用子程序,程序段格式:M96子程序名(子程序名后加“·”)

M97——子程序调用结束。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。