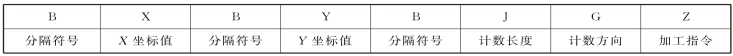

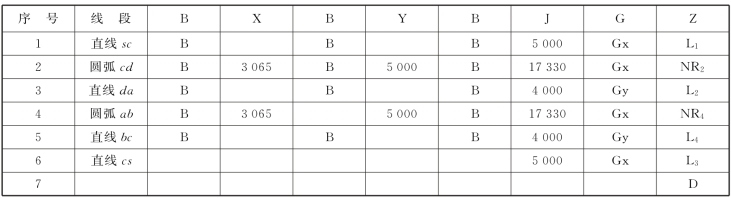

1.3B格式

BX BY B J G Z

3B格式编程是我国数控电火花线切割机床上最常用的程序格式,该程序格式为无间隙补偿的五指令格式。具体格式见表7-3。

表7-3 3B程序格式

各符号含义如下:

①B——分隔符号,区分隔离X、Y和J等数码,B后数字如为0,则此0可以不写。

②X、Y——直线终点或圆弧起点坐标的绝对值,单位为μm,故编程时,所有的数值均扩大1 000倍。可以使用相对坐标编程,直线终点的坐标值是以直线的起点为原点的坐标值,圆弧起点坐标值是以圆弧的圆心为原点的坐标值。当X或Y为零时,X、Y值均可不写,但分隔符B必须保留。

③J——计数长度,加工轨迹(如直线、圆弧)在规定的坐标轴上(计数方向上)投影的总和,亦以μm为单位,一般机床计数长度J应补足6位,例如计数长度J为11 200μm,应写成011200。

④G——计数方向,分Gx和Gy两种。不管是加工直线还是圆弧,计数方向均按终点的位置来确定。加工直线时,终点靠近哪一根轴,则计数方向取何轴,加工与坐标轴成45°角的线段时,计数方向取X轴、Y轴均可。当直线终点靠近X轴时,记作Gx;当直线终点靠近Y轴时,记作Gy。加工圆弧时,终点靠近何轴,则计数方向取另一轴,加工圆弧的终点与坐标轴成45°时,计数方向取X轴、Y轴均可。

计数方向选择的理由:加工直线时,终点接近X轴时,进给的X分量多,X轴走几步,Y轴才走一步,用X轴计数不至于丢步;但加工圆弧时,终点接近X轴时,曲线趋于垂直方向,Y轴走几步,X轴才走一步,用Y轴计数精度高些。

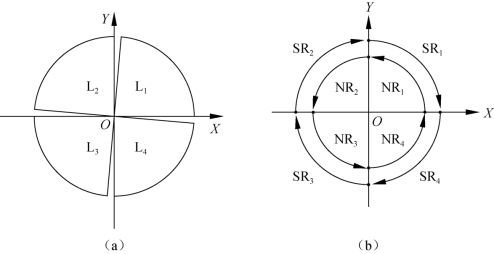

⑤Z——加工指令,用来确定轨迹的形状、起点或终点所在象限和加工方向等信息,分直线加工指令和圆弧加工指令,如图7-16所示,共12条。

加工斜线和加工与坐标轴相重合的直线,根据进给方向,其加工指令分别用L1、L2、L3、L4表示,如图7-16(a)所示。

加工圆弧时,若被加工圆弧的加工起点在坐标系的四个象限中,按顺时针插补时,加工指令分别用SR1、SR2、SR3、SR4表示;按逆时针插补时,加工指令分别用NR1、NR2、NR3、NR4表示,如图7-16(b)所示。若加工起点正好在坐标轴上,其指令应选圆弧跨越的象限。

图7-16 加工指令

(a)直线加工指令;(b)圆弧加工指令

2.直线加工

(1)建立坐标系

把坐标原点设在线段的起点,建立相对坐标系。

(2)确定X、Y值

X、Y分别取线段在对应方向上的增量,即该线段在相对坐标系中的终点坐标的绝对值。X、Y可按比例约分,即可以取X、Y的比值。

(3)确定计数方向G

根据上述确定的X、Y值,哪个方向的数值大,就取该方向作为计数方向。即X>Y时为Gx,Y>X时为Gy,X=Y时,取Gx、Gy均可。

(4)确定计数长度J

根据计数方向选取线段在该方向的增量(终点坐标的绝对值)。注意:计数长度J不可取比值。

(5)确定加工指令Z

根据线段走向及线段与X轴正方向的夹角确定加工指令。参见图7-16(a)、(b)。

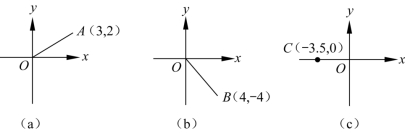

例7-1 编制图7-17中各直线程序。

图7-17 直线加工程序举例

图7-17(a)线段OA程序

B3000B2000B3000Gx L1或B3B2B3000 Gx L1

图7-17(b)线段OB程序

B4000B4000B4000Gx L4或B1B1B4000 Gx L4(此时Gx可与Gy互用)

图7-17(c)线段OC程序

B3500B0B3500Gx L3或B3B2B3000 Gx L3

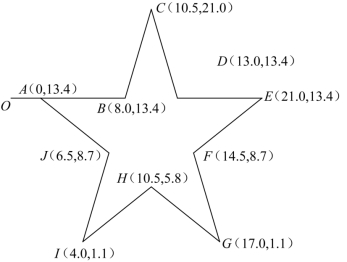

例7-2 编写图7-18程序。

图7-18 切割五角星图

编写的数控加工程序见表7-4。

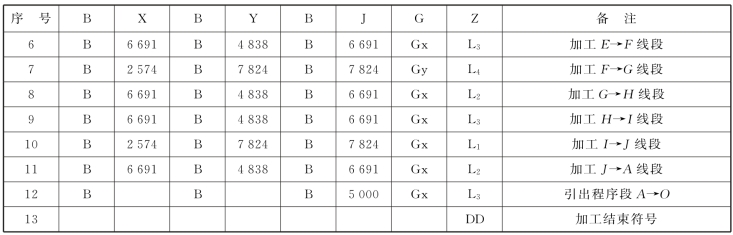

表7-4 例7-4的数控加工程序

续表

3.圆弧加工

(1)建立坐标系

将坐标原点设在圆弧的圆心,对该圆弧将建立相对坐标系。

(2)确定X、Y值

X、Y分别取圆弧起点相对圆心的增量,即圆弧在相对坐标系中的起点坐标的绝对值。

(3)确定计数方向G

根据圆弧在相对坐标中的终点坐标绝对值,哪个方向的数值小就取该方向作为计数方向,若两个方向的终点坐标绝对值相等,那么当圆弧是从靠近Y轴的地方走向终点时取Gx,而靠近X轴的地方走向终点时取Gy。

(4)确定计数长度J

根据计数方向,选取圆弧在对应坐标轴方向上投影的总和。

(5)确定加工指令Z

加工指令根据圆弧的走向和圆弧起点所在的象限,来确定加工指令的象限。参见图7-16(c)、(d)。

例7-3 编制图7-19中各圆弧程序。

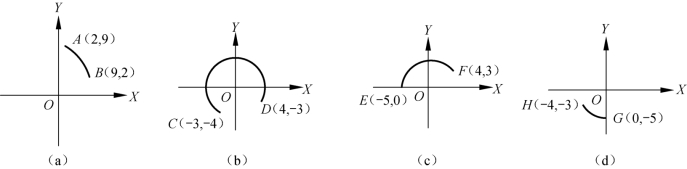

图7-19 圆弧加工举例

图7-19(a)圆弧程序

圆弧AB的程序:B2000B9000B7000Gy SR1

圆弧BA的程序:B9000B2000B7000Gx NR1

图7-19(b)圆弧程序

圆弧CD的程序:B3000B4000B17000Gy SR3

圆弧DC的程序:B4000B3000B13000Gx NR4

图7-19(c)圆弧程序

圆弧EF的程序:B5000BB7000Gy SR2

圆弧FE的程序:B4000B3000B7000Gx NR1

图7-19(d)圆弧程序

圆弧GH的程序:B5000B2000B7000Gy SR3

圆弧HG的程序:B4000B3000B4000Gx NR3

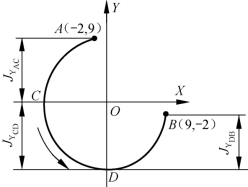

例7-4 加工图7-20所示圆弧,加工起点A(-2,9),终点B(9,-2),试编制其加工程序。

圆弧半径为:![]()

计数长度为:

(https://www.xing528.com)

(https://www.xing528.com)

则:![]()

编制的加工程序为:B2000B9000B025440Gy NR2

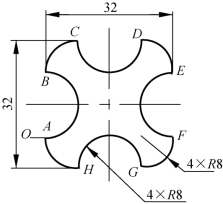

例7-5 加工图7-21所示零件。

图7-20 加工圆弧

图7-21 样板零件

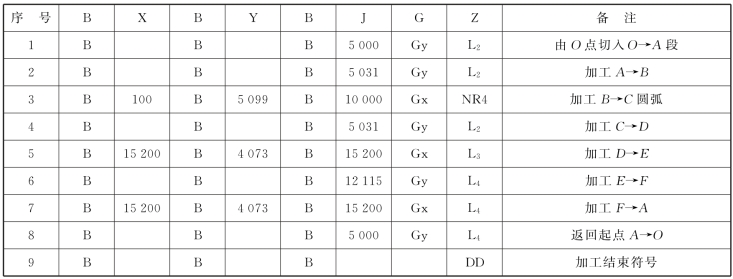

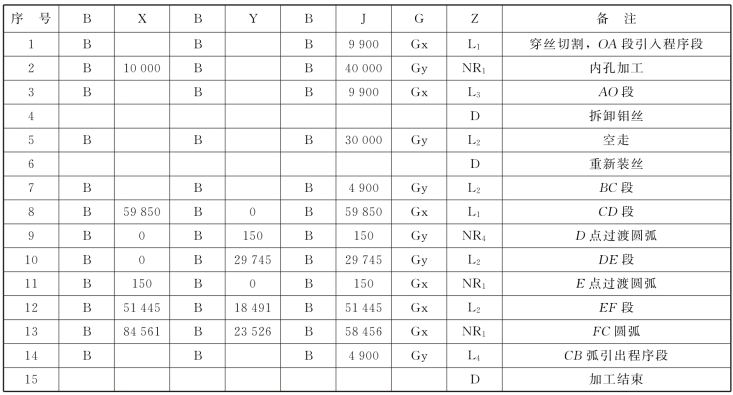

编写的数控加工程序见表7-5。

表7-5 例7-5数控加工程序

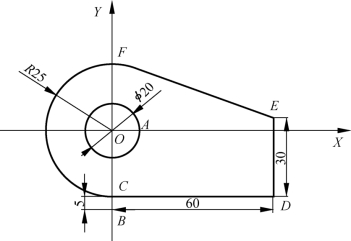

例7-6 加工图7-22所示零件。

图7-22 样板零件

编写的数控加工程序见表7-6。

表7-6 例7-6控加工程序

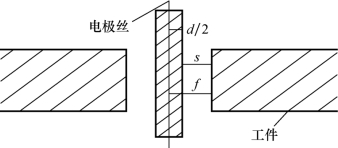

4.间隙补偿量的确定

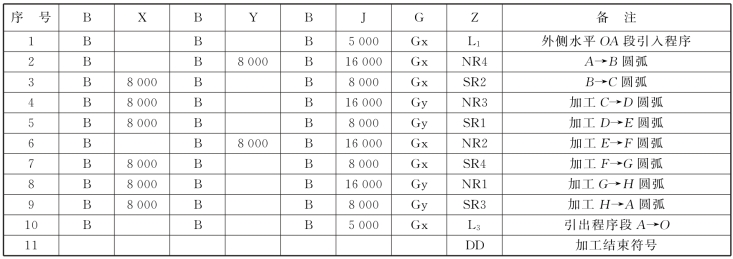

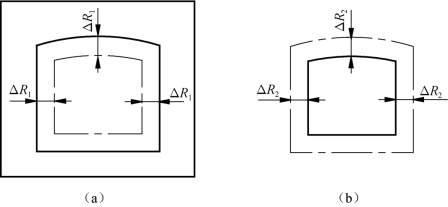

实际切割加工中,控制装置所控制的是电极丝的中心轨迹,如图7-23中电极丝中心轨迹用虚线表示。在数控线切割机床上,为保证割出符合图纸要求的零件,电极丝的中心轨迹和图纸上工件轮廓的差值的补偿就叫间隙补偿。间隙补偿分为手工编程补偿和自动补偿。

(1)手工编程补偿法

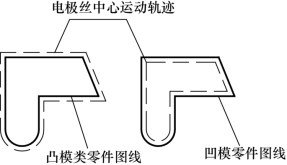

加工外形如凸模时,电极丝中心轨迹应在所加工图形的外面;加工内腔如凹模时,电极丝中心轨迹应在图形的里面。所加工工件图形与电极丝中心轨迹间的距离,在圆弧的半径方向和线段垂直方向都等于间隙补偿量f。图7-24表示电极丝与工件轮廓的位置关系。

图7-23 加工凸、凹模类零件时电极丝中心轨迹

图7-24 电极丝直径与放电间隙的关系

间隙补偿量的算法:按选定的电极丝半径r,放电间隙δ和凸,凹模的单面配合间隙(Z/2)计算电极丝中心的补偿距离ΔR。若凸模和凹模型的基本尺寸相同,要求按孔型配作凸模,并保持单向间隙值Z/2,则加工凹模型孔时,电极丝中心轨迹应在要求加工图形的里面,即内偏ΔR1=r+δ作为补偿距离,如图7-25(a)所示。加工凸模时,电极丝中心轨迹应在要求加工图形的外面,即外偏ΔR2=r+δ-Z/2作为补偿距离,如图7-25(b)所示。

图7-25 电极丝中心轨迹

(a)凹模;(b)凸模

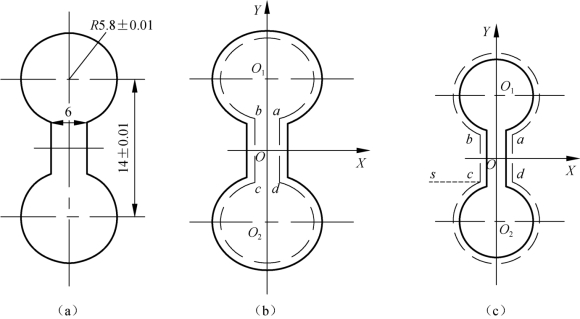

例7-7 编制加工图7-26(a)所示零件的凹模和凸模程序,其双面配合间隙为0.02 mm,采用φ0.13 mm的钼丝,单面放电间隙为0.01 mm。

图7-26 零件图

(a)零件图;(b)凹模编程节点计算图;(c)凸模编程节点计算图

1)编制凹模程序。

①确定计算坐标系。取图形的对称轴为直角坐标系的X、Y轴,如图7-26(b)所示。由于图形的对称性,只要计算一个象限的坐标点,其余象限的坐标点都可以根据对称关系直接得到。

②确定补偿距离ΔR。根据钼丝直径和放电间隙,确定补偿距离为

ΔR=r+δ=0.5×130+10=75(μm)

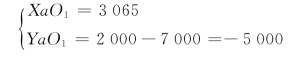

③计算各点坐标。显然圆心O1的坐标为(0,7 000)。

在计算坐标系中,a点坐标为(2 925,2 079),其余象限中各交点的坐标,均可根据对称关系直接得到:b(-2 925,2 079),c(-2 925,-2 079),d(2 925,-2 079),圆心O2坐标为(0,-7 000)。

为了编制程序,还要计算各点在切割坐标系中的坐标(切割坐标系分别以O1、O2等为原点,由计算坐标系平移而得)。

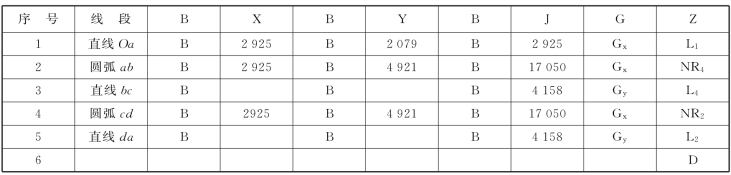

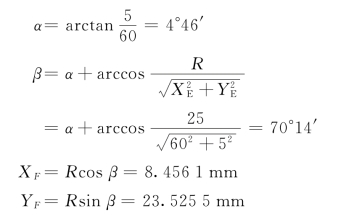

④编制程序。若凹模的预钻穿丝孔在坐标系中心点O上,钼丝中心的切割顺序是直线Oa、圆弧ab、直线bc、圆弧cd、直线da,则切割程序见表7-7。

表7-7 凹模程序

2)编制凸模程序。

①确定坐标系(同凹模,见图7-26(c))。

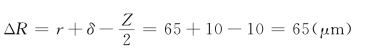

②确定补偿距离ΔR

即切割凸模时的钼丝中心轨迹相对凹模的型孔尺寸(中间尺寸)外偏65μm。

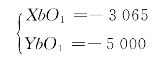

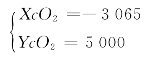

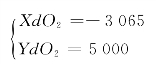

③求各点坐标。在以O为原点的计算坐标系中有圆心O1(0,7 000),O2(0,-7 000),计算得a(3 065,2 000),同理有b(-3 065,2 000),c(-3 065-2 000),d(3 065,-2 000)。

a点在以O1为原点的坐标系中有:

同理有

c在以O2为原点的切割坐标系中有

同理有

④编制程序。加工凸模时由外面的s点切进去,若沿X轴正向切割进去5 mm以后,即从c点开始正式沿sc直线-cd圆弧-da直线→ab圆弧→bc直线→cs直线切割凸模,并最后也从c点沿X轴负向退出5 mm,回到起始点,则编制的程序见表7-8。

表7-8 凸模程序

(2)自动补偿法

目前,我国的线切割机床多数有自动偏移补偿功能。加工前,将间隙补偿量输入到机床的数控装置补偿参数表中,编程时,按图样的名义尺寸编制线切割程序,间隙补偿量ΔR不在程序段尺寸中,图形上所有非光滑连接处应加过渡圆弧修饰,使图形中不出现尖角,过渡圆弧的半径必须大于补偿量。这样在加工时,数控装置能自动将过渡圆弧处增大或减小一个ΔR的距离实行补偿,而直线段保持不变。

例7-8 编制图7-27中凸凹模(图中尺寸为计算后的平均尺寸)的电火花线切割加工程序。电极丝直径为0.18 mm,单边放电间隙为0.01 mm。

图7-27 凸凹模

①建立坐标系,确定穿丝孔位置。切割凸凹模时,不仅要切割外表面,还要切割内表面,因此,加工顺序应先内后外,选取φ20的圆心O为穿丝孔的位置,选取B点为凸模穿丝孔的位置。

②确定间隙补偿量。

![]()

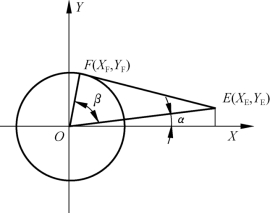

③计算交点坐标。将图形分成单一的直线段或圆弧,求F点的坐标值。F点是直线段FE与圆的切点,其坐标值可通过图7-28求得:其余交点坐标可直接由图形尺寸得到。

图7-28 F点坐标(X,Y)

④编写程序。采用自动补偿时,图形中直线段OA和BC为引入线段,需减去间隙补偿量0.10 mm。其余线段和圆弧不需考虑间隙补偿。切割时,由数控装置根据补偿特征自动进行补偿,但在D点和E点需加过渡圆弧,取R=0.15 mm。

加工顺序为:先切割内孔,然后空走到外形B处,再按B—C—D—E—F—C—B的顺序切割,其加工程序清单见表7-9。

表7-9 例7-8凸凹模加工程序清单

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。