评价电火花线切割加工工艺效果的好坏,一般是用切割速度、加工精度和加工表面粗糙来衡量。影响线切割加工工艺效果的因素很多,而且是相互制约的。下面就几个主要因素作简单的讨论。

1.脉冲参数

线切割加工时,可选择的脉冲参数主要有电流峰值、脉冲宽度、脉冲间隙、空载电压、放电电流。要求获得较好的表面粗糙度时,所选用的电参数要小;若要求获得较高的切割速度,脉冲参数要选大一些,但加工电流的增大受排屑条件及电极丝截面积的限制,过大的电流易引起断丝。

加工大厚度工件时,为了改善排屑条件,应选用较高的脉冲电压、较大的脉冲峰值电流和脉宽,以增加放电间隙,帮助排屑和工作液进入加工区。在容易断丝的场合,都应该增大脉冲间隔时间,减小峰值电流,待加工稳定(调节线切割进给速度)后再缩小脉冲间隙,增大加工电流,否则将会导致电极丝的烧断。

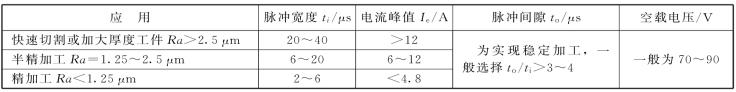

快速走丝线切割加工脉冲参数选择见表7-2。

表7-2 快速走丝线切割加工脉冲参数的选择

(https://www.xing528.com)

(https://www.xing528.com)

2.进给速度

进给速度要维持接近工件被蚀除的线速度,使进给均匀平稳。进给速度太快,超过工件的蚀除速度,会出现频繁的短路现象;进给速度太慢,滞后于工件的蚀除速度,极间将偏于开路,这两种情况都不利于切割加工,影响加工速度指标。

在数控电火花线切割设备中,进给是由变频电路控制的。放电间隙脉冲电压幅值经分压后作为检测信号,按其大小转变为相应的频率,驱动步进电机进给,从而控制进给速度。通过线切割机床控制台的板面开关或计算机相应的菜单按键即可调整变频工作点。如果变频工作点调节不当,出现忽快忽慢的进给现象,加工电流急剧变化,不能稳定加工,不但加工速度低,且易断丝。因此,切割加工时,要将变频电路调节到合理的工作状态。

在电火花线切割中,进给速度对表面粗糙度的影响较大。进给速度过高,间隙偏于短路,实际进给量小,加工表面成褐色,工件的上、下端面均有过烧现象。进给速度过低,间隙将时而开路,时而短路,加工表面和工件上、下端面也出现过烧现象。只有进给速度适宜时,工件蚀除速度与进给速度相匹配,加工丝纹均匀,能得到表面粗糙度值小、精度高的加工效果,生产率也较高。

3.工件材料及其厚度

在采用快速走丝方式和乳化液介质的情况下,通常切割铜、铝、淬火钢等材料比较稳定,切割速度也较快;而切割不锈钢、磁钢、硬质合金等材料时,加工不太稳定,切割速度较慢。对淬火后低温回火的工件用电火花线切割进行大面积去除金属和切断加工时,会因材料内部残余应力发生变化而产生很大变形,影响加工精度,甚至在切割过程中造成材料突然开裂。

若工件材料薄,则工作液容易进入并充满放电间隙,对排屑和消电离有利,灭弧条件好,加工稳定。但工件太薄,金属丝易产生抖动,对加工精度和表面粗糙度不利。工件厚,工件液难以进入和充满放电间隙,加工稳定性差,但电极丝不易振动,因此精度较高,表面粗糙度值较小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。