1.工件在工作台上的装夹位置对编程的影响

装夹工件时,必须保证工件的切割部位在机床工件台纵、横进给的范围之内,同时应考虑切割时电极丝的运动空间。工件在工作台上的位置不同,会影响工件轮廓线的方位,也就影响各点坐标的计算结果,进而影响各段程序。

(1)适当的定位可以简化编程

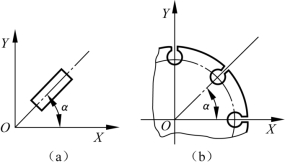

在图7-14(a)中,若使工件的α角为0°、90°以外的任意角,则矩形轮廓各线段都成了切割程序中的斜线,这样,计算各点的坐标都比较麻烦,还可能发生错误。如条件允许,使工件的α角成0°和90°,则各条程序皆为直线程序,这就简化了编程,从而减少了差错。同理,图7-14(b)中的图形,当α角为0°、90°或45°时,也会简化编程,提高质量,而为其他角度时,会使编程复杂些。

(2)合理的定位可充分发挥机床的效能

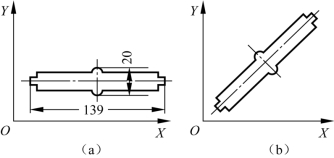

有时则与上述情况相反,需要限制工件的定位,用改变编程的方法以满足加工的要求。如图7-14所示,工件的最大长度尺寸为139 mm,最大宽度为20 mm,工作台行程为100 mm×120 mm。很明显,若用图7-15(a)的定位方法,在一次装夹中就不能完成全部轮廓的加工,如选图7-15(b)的定位方法,可使全部轮廓落入工作台行程范围内,虽然编程比较复杂,但可在一次装夹中完成全部加工。

图7-14 工件定位对编程影响示意图之一(https://www.xing528.com)

图7-15 工件定位对编程影响示意图之二

2.工件装夹

工件的装夹方式对加工精度有直接影响。线切割机床的夹具比较简单,一般是在通用夹具上采用压板螺钉固定工件,当然有时也会用到磁力夹具、旋转夹具或专用夹具。线切割加工工件安装的典型方式见表7-1。

表7-1 线切割加工工件安装典型方式

工件装夹后,还必须配合找正法进行调整,才能使工件的定位基准面分别与机床的工件台面和工作台的进给方向保持平行,以保证所切割的表面与基准面之间的相对位置精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。