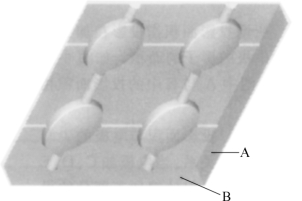

例6-1 如图6-28所示,该零件为塑料产品,外形为曲面,采用注射工艺生产,一模四腔凹模型腔如图6-29所示,由于该零件尺寸较小,凹模用数控铣较难加工,而采用电火花加工就容易实现,采用电火花加工时应注意以下几点。

图6-28 塑料产品

图6-29 凹模型腔

1.电极的设计与制造

电火花加工时,电极设计及制造的好坏,直接影响模具的质量与成本,因此,要重视这个问题。设计及制造电极时,应注意以下几点:

(1)电极形状设计

电极形状应根据被加工零件的形状设计,考虑放电间隙与工件抛光余量。当电极外凸时,则形状缩小;当电极内凹时,则形状放大。将工件尺寸与电极尺寸的差值称为尺寸减寸量。电极的尺寸精度的控制与选择的放电条件有关,每一种放电条件都形成侧面间隙和底面间隙,并且数值不同。一般计算电极尺寸的减寸量时,按下面的原则进行:粗加工用的粗电极,在预留精加工余量的情况下,按粗加工放电条件的侧面间隙计算电极尺寸的减寸量。精加工用电极按精加工放电条件的底面间隙计算电极尺寸的减寸量。

(2)电极的安装与找正方式

设计电极时应考虑电极的安装方式与找正基面,如考虑不当,则在加工时会出问题。

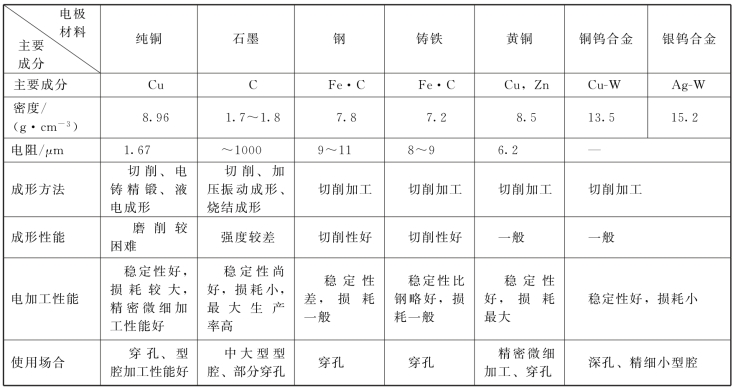

(3)电极材料的选择

选择电极材料时应考虑以下问题:价格低廉,易获得;易成形;成形后变形小,并具有一定的强度;电加工性能好(如加工稳定性好、电极损耗小)等。电极常用材料见表6-4。

表6-4 电极常用材料

(4)排出电蚀产物方式的选择

将电蚀产物(包括固相的和气相的)排除出加工区域是保证加工继续顺利进行的重要条件之一。放电时,由于放电的爆炸力,可以使一部分电蚀产物从加工区抛出。爆炸力越强,抛出力量也越大。而爆炸力的大小取决于电规准的强弱。因此在强规准时,简单形状的加工可以不需要采用强迫排屑的办法,而在规准弱而排屑条件较差时,一般都要采用强迫排屑的方法。

常用的排屑办法有以下几种:

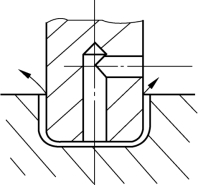

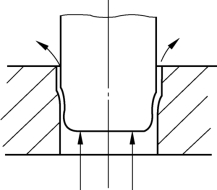

①电极冲油。如图6-30所示,在电极上开具小孔,并强迫冲油是型腔电加工最常用的方法之一。冲油小孔直径一般为0.5~2 mm,可以根据需要开一个或几个小孔。小孔位置应布置合理,防止流动死区,并应开孔于难排屑处。电极冲油又称为“上冲油”。

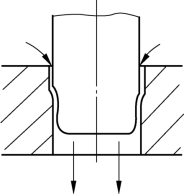

②工件冲油。如图6-31所示,工件冲油是穿孔电加工最常用的方法之一。由于穿孔加工大多在工件上开具预孔,因此具有下冲油的条件。型腔加工时如果允许工件加工部位开孔也可采用此法。这种排屑方法称为“下冲油”。

无论“上冲油”还是“下冲油”,都要保持适当的冲油压力。压力太大时,加工跳动,并会影响加工精度;压力太小,则不能顺利排屑。

③工件抽油。如图6-32所示,常用于穿孔加工。由于加工的蚀除物不经过加工区,因此加工斜度很小。但是抽油时要使放电时产生的气体(大多是易燃气体)及时泄放不能积聚在加工区,否则会引起“放炮”。“放炮”是严重的事故,轻则使工件移动走位,重则使工件炸裂,主轴头受到严重损伤。通常应在安放工件的油杯上采取措施,使抽油的部位尽量接近加工位置,使产生的气体及时抽走,另外在加工位置处采取一定的补油措施。抽油的排屑效果不如上下冲油。

图6-30 电极冲油

图6-31 工件冲油

图6-32 工件抽油(https://www.xing528.com)

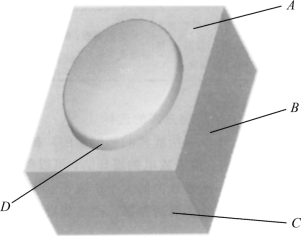

本例电极如图6-33所示,采用粗、精电极加工,电极尺寸按上述原则确定减寸量。加工时,除精加工电极放电表面外,还应精加工图中的A、B、C三个面,以便电火花加工时电极的安装与找正,还应注意防止A表面放电,即在D表面处加工一段直壁。

图6-33 加工电极

2.凹模板与电极的安装

凹模板在机床上安装时(见图6-29)需要找正,即将基面A与一个坐标轴平行。电极安装时也必须找正(见图6-33),将基面B与坐标平行,将A面与被加凹模板的上平面平行,A面找正时,需要校正两个方向。

3.放电参数的选择

被加工工件的表面质量与加工时的放电参数有关,型腔加工时,一般先选择精加工放电参数,后选择粗加工放电参数。精加工放电参数以所能达到的表面粗糙度来选择,但还要考虑加工成本。

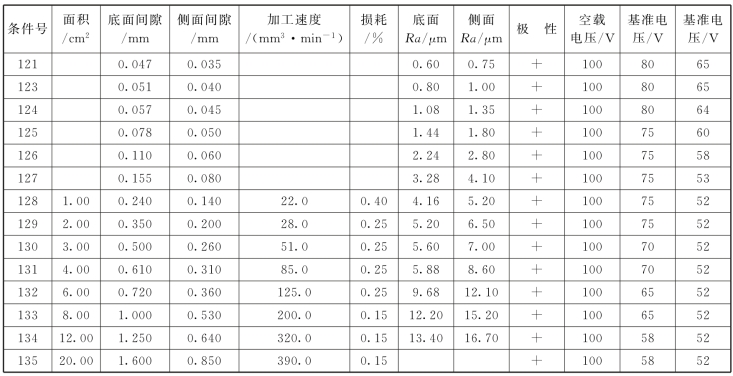

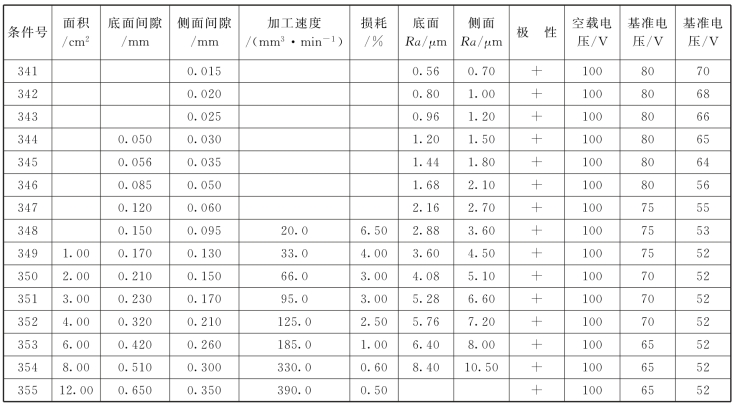

SF200数控电火花机床常用的放电条件及参数见表6-5~表6-13所示。

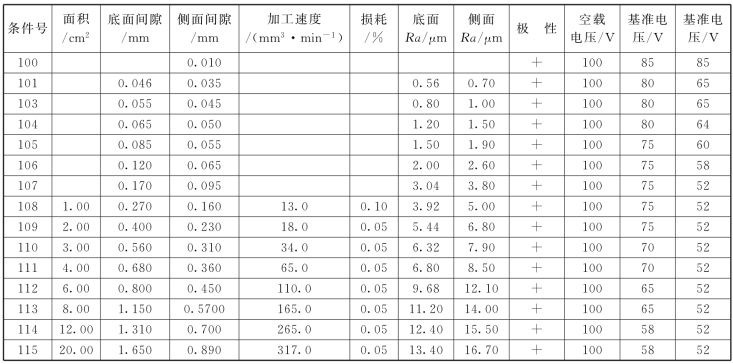

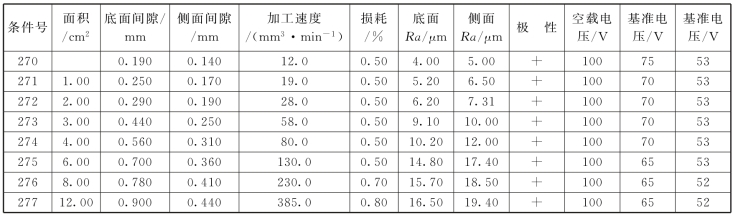

表6-5 铜打钢——标准型参数表

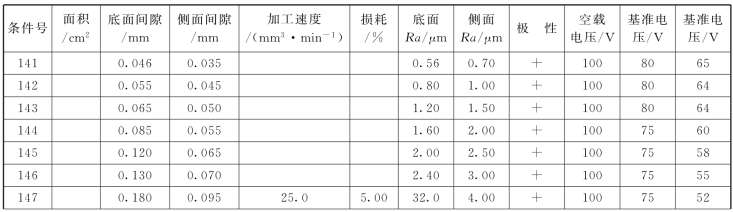

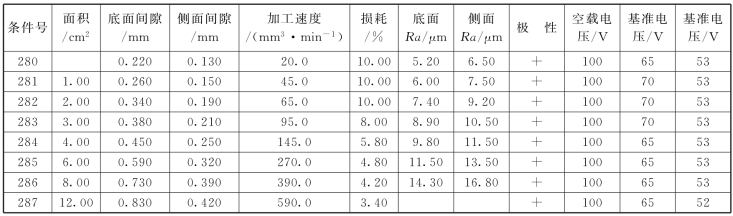

表6-6 铜打钢——最小损耗参数表

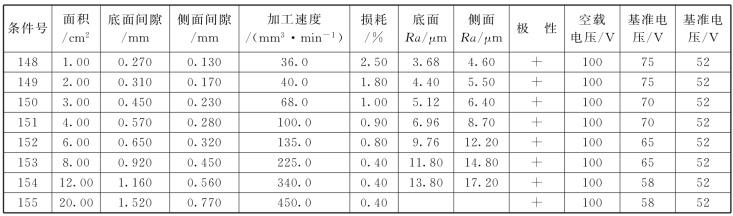

表6-7 铜打钢——最大去除率参数表

续表

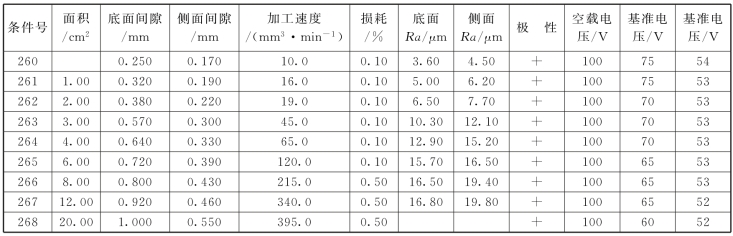

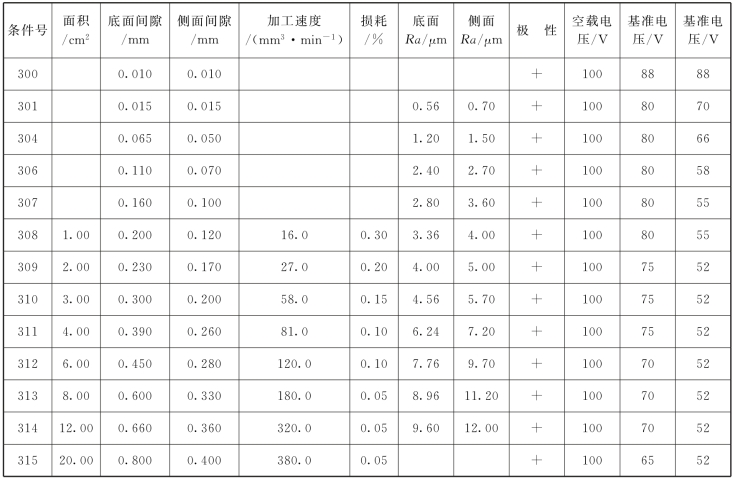

表6-8 普通石墨打钢——最小损耗参数表

表6-9 普通石墨打钢——标准型参数表

表6-10 普通石墨打钢——最大去除率参数表

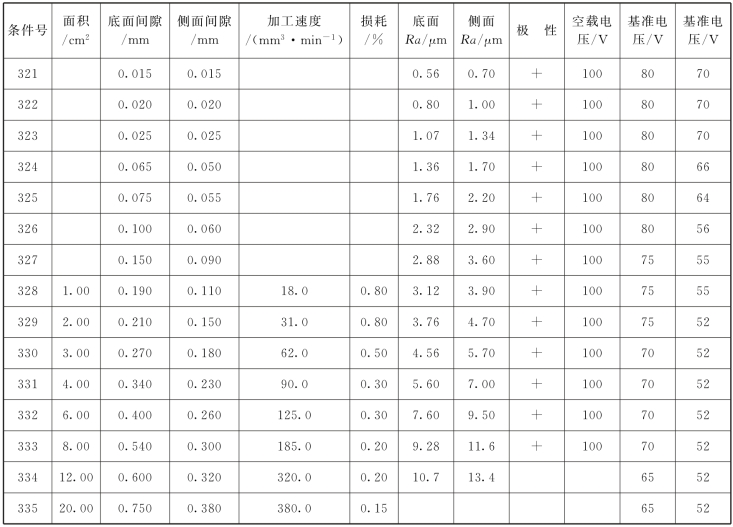

表6-11 细石墨打钢——最小损耗参数表

表6-12 细石墨打钢——标准型参数表

表6-13 细石墨打钢——最大去除率参数表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。