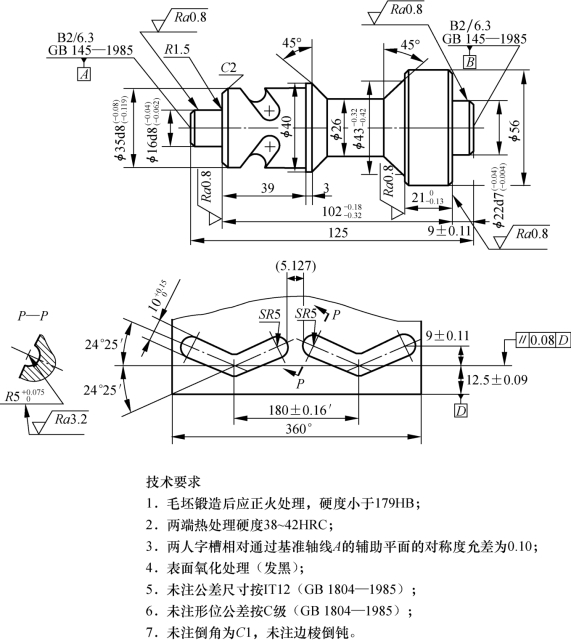

滚道轴为电动工具上的核心零件,零件图如图5-20所示。试运用数控机械加工滚道轴。

案例零件的加工精度要求高,既要求准确人字槽球形滚道轨迹的数控铣削加工,还要保证人字槽球形滚道转动时的准确基准。在数控车削加工中,该零件属轴类零件,其加工为数控铣削加工提供准确的加工定位基准;在数控铣削加工中,该零件属回转类零件控制外圆圆周表面的加工。本案例既着重于单个零件数控加工的总体考虑和具体加工之间的相互衔接,同时考虑相互配合零件间总体和具体相互衔接的应用。此案例能在实际应用中充分发挥数控技术的优越性。

图5-20 滚道轴零件图

1.零件加工工艺分析

(1)结构分析

该零件的加工精度和几何精度较高,数控车削加工成型轮廓的形状不复杂。从零件的总体结构考虑,如果在φ26与两锥面的相接处和φ56外圆端面与φ22相接处增加R1.5 mm的圆弧过渡,则有利于零件强度的提高。由于φ35外圆端面与φ16相接处有R1.5 mm的圆弧过渡要求,所以,结构部位的改变,利用原有零件加工所需刀具就能满足要求。但是应该注意必须使与φ22圆柱段相配合的零件相应部位处增加C2倒角。

由于人字槽滚道设置在零件的圆周上,所以该零件铣削加工的轮廓形状复杂,且零件加工精度和几何加工精度要求较高。因此,加工难度甚大。

在数控车削加工中,零件最重要的部位φ35圆柱段,公差为0.039 mm;零件的左支撑部位φ16圆柱段,公差为0.022 mm;零件的右支撑部位φ22圆柱段,公差为0.036 mm。零件两端的B形中心孔,是实现上述部位加工的基准,必须予以保证。在数控铣削加工中,重要的加工部位是人字槽球形滚道。必须保证人字槽球形滚道的轨迹是连续的和无阻碍的圆滑连接。两人字槽滚道在圆周上的对称度允差为0.10 mm,两人字槽滚道的拐点与φ35圆柱所在端面(基准D)的平行度允差0.08 mm。

(2)加工刀具分析

由图5-20可知,在零件的数控车削加工中,为保证零件加工轨迹的连续性,零件加工应该使用主偏角κr=90°,副偏角κr′=45°,外圆精车车刀,车刀刀尖的圆弧R=1.5 mm。在该零件的数控铣削加工中,为保证人字槽球形滚道的球形截面形状,应该使用R5球头铣刀。

(3)毛坯余量分析

毛坯零件为锻造成型,所以工件轮廓外的切削余量不均匀,在切削过程中会产生变形。因此,应该先进行粗加工。

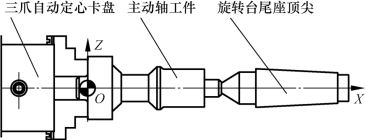

(4)零件装夹方式分析

在卧式机床上安装数控回转工作台,并使数控回转工作台的回转中心轴线与铣床X向直线轴的运动方向平行,在数控回转工作台上装夹零件,利用旋转轴可控制实现工件轴线的旋转运动,用来进行零件圆周向的定位、找正与旋转运行;利用X向、Y向运动的单向运行或联动运行,来实现数控加工中进刀、退刀、轨迹曲线加工的运动。如图5-21所示。

图5-21 零件装夹示意图

(5)定位基准分析

在数控车削加工中,该零件利用两端B形中心孔和完成粗加工的φ16、φ22圆柱段,采用一夹一顶进行装夹定位。零件轴向的定位基准选择在φ56外圆柱段右端面。

在数控铣削加工中,利用零件左端B形中心孔和完成加工的φ22圆柱段,使用分度头和分度头尾座顶尖,采用一夹一顶进行零件的装夹定位。与数控车削加工相同,零件轴向的定位基准选择在φ56外圆柱段右端面。这样处理的好处是在数控车削加工和数控铣削加工中均采用相同的基准和相同的方式进行装夹定位,符合基准重合的原则,有利于提高零件的加工精度。

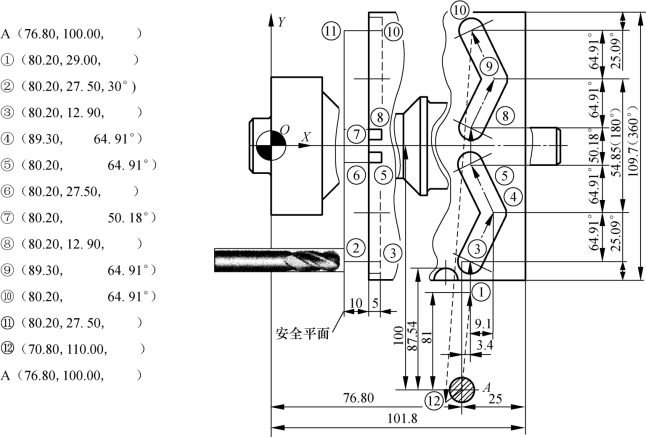

确定了零件轴向的定位基准为φ56外圆柱段右端面,由图5-19计算可得:人字槽球形滚道的中点距零件轴向定位基准的距离为101.80-12.5=89.30(mm)。如此也对滚道套零件数控铣削时轴向定位基准的确定计算提供了条件和依据。(https://www.xing528.com)

2.确定加工工艺

加工工艺见表5-13。

表5-13 加工工序卡片

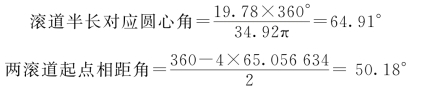

3.编程参数的计算

由图5-20可得:

零件圆周展开长LZ=πd=34.92π=109.704 4(mm)

因为

滚道深=9.1 mm

所以

滚道半长=9.1×cot24°25′=19.78(mm)

机床刀具运行轨迹图如图5-22所示。

图5-22 机床刀具运行轨迹图

4.参考程序(表5-14)

表5-14 零件加工参考程序

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。